하드 터닝 + 연삭 복합 가공기를 통한 스프로킷 제작

한 장비에서 단 한 번의 클램핑으로 이루어지는 다양한 절삭 공정의 조합을 통해 가공 시간을 현저히 단축할 수 있습니다. 따라서 기어, 캠 링, 스프로킷, 펌프 링 및 개별 캠 등과 같은 직경이 최대 100mm인 척 부품 가공 시 시간을 상당히 단축할 수 있는 동시에 높은 품질의 가공 결과도 얻을 수 있습니다.

VLC 100 GT에서의 가공에 가장 적합한 스프로킷

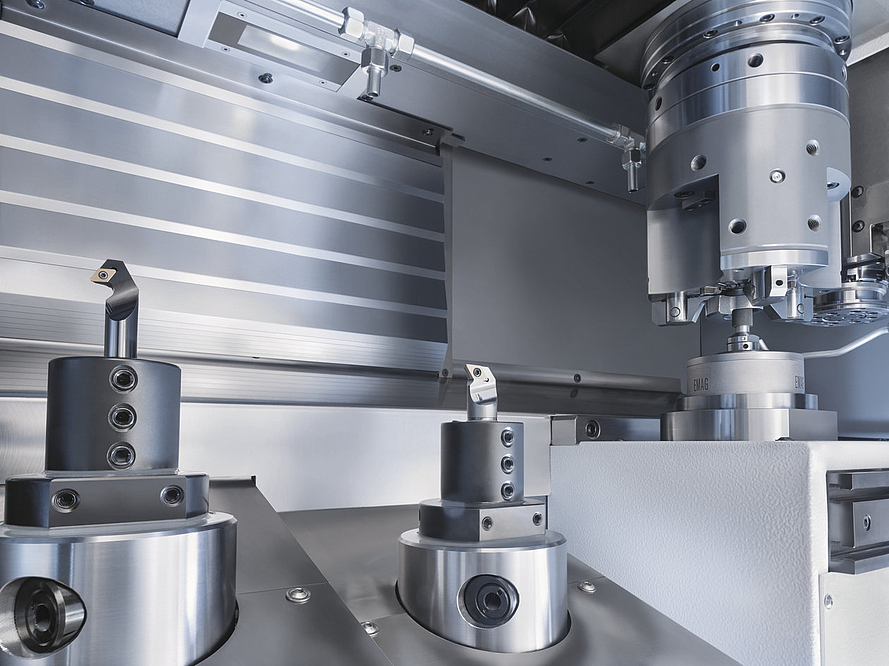

VLC 100 GT의 품질은 특히 한 구체적인 예에서 아주 분명히 볼 수 있습니다. 스프로킷의 가공 공정을 보면, 복합 가공의 이점을 명확히 이해할 수 있습니다. 픽업 스핀들에 의해 자동으로 공작 기계에 적재된 후 내장된 내경 스핀들을 이용한 첫 번째 가공이 이루어집니다. 스프로킷의 구멍은 최소 허용량만 절삭되고 CBN으로 마무리 연마됩니다. 또한 작업 공간에 배치된 두 강철제 블록 홀더로 스프로킷의 평면에 대한 가공이 이루어집니다. 이때 하드 터닝 기술을 통한 가공으로 인해 가공 시간이 현저히 단축될 뿐만 아니라 후가공도 전혀 필요하지 않습니다. 그 다음 작업 공간과 적재 스테이션 사이에 배치되어 있는 측정 프로브가 스프로킷의 가공 품질을 검사합니다. 이러한 공정 전체가 50초 이내에 이루어진다는 것은 수직형 선삭 및 연삭 센터가 얼마나 고성능인지를 잘 보여 줍니다.

EMAG은 VLC 100 GT라는 소형 구조임에도 탁월한 성능을 지닌 스프로킷의 복합 가공 시스템을 출시하였습니다. 픽업 스핀들에 의한 적재, 선삭 작업과 조합된 최신 연삭 기술의 탑재. 간단히 말해서, 이 공작 기계 전체는 위의 스프로킷 예에서 알 수 있는 바와 같이 고성능 장비입니다. 생산 라인에서 대량 생산 시이든 또는 독립형 모델이든 EMAG의 VLC 100 GT는 다양한 적용 분야에서 사용할 수 있는 수직형 선삭 및 연삭 센터입니다.

MIND 750 경화기에서 소결 스프라켓의 유도 경화

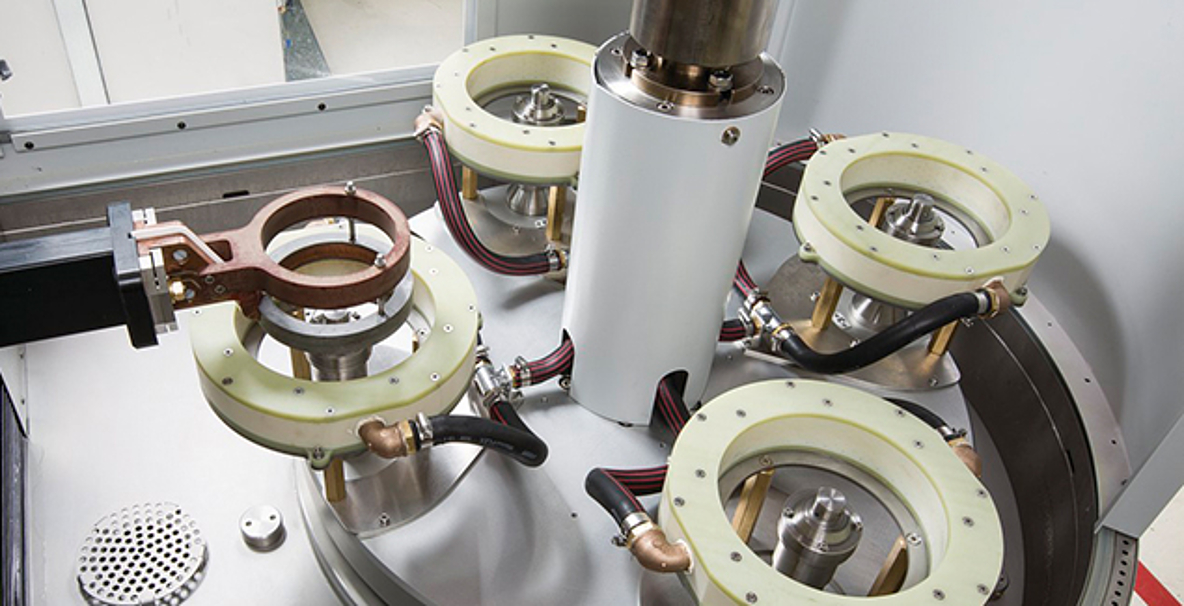

어닐링 모듈 탑재형 MIND 750 경화기에서 이루어지는 소결 스프라켓의 유도 경화 공정의 설계 시 최단 사이클 타임 및 높은 생산성이 우선적으로 고려되었습니다. 이 전자동 시스템에서는 트윈 인덕터를 통해 2개의 스프라켓의 동시 유도 경화가 가능합니다. 이외에도 1초 미만의 가열 시간을 자랑하는 eldec 고주파 발생기가 적용되었습니다. 유도 경화 및 후속 어닐링 공정에서 에너지 공급량의 정밀한 제어 및 냉각 공정을 통해 소결 스프라켓은 원하는 강도를 갖게 됩니다. 유도 경화에 사용된 MIND 750 경화기는 모듈라 구조를 통한 탁월한 유연성 및 모든 이송축에서 에너지 공급량 제어에서와 동일한 최고 수준의 정밀도를 특징으로 합니다. 트윈 인덕터, 어닐링 모듈 또는 정밀 로봇과 같이 최신 장치 및 시스템이 유도 경화에 사용되지만, 최고 성능의 구현 여부는 생산 엔지니어의 설계에 따라 결정됩니다.

기술

Complex Manufacturing Systems from a Single Source thanks to a High Range of Technologies

하드터닝과 연마의 복합 가공의 장점은 소재의 완전 가공, 더 나은 유연성 및 품질 향상에 있습니다.

한대의 장비에서 하드터닝과 연마와 같은 많은 공정을 결합시키는 것은 상당한 공정합리화의 바탕을 두고 있습니다.

기계 고객의 요구에 부응

(1) 대 기계 발견

![[Translate to Korean (6):] [Translate to Korean (6):]](https://cdn.emag.com/fileadmin/user_upload/content/machines/laser-cleaning-machines/lc-4-2_preview.png)