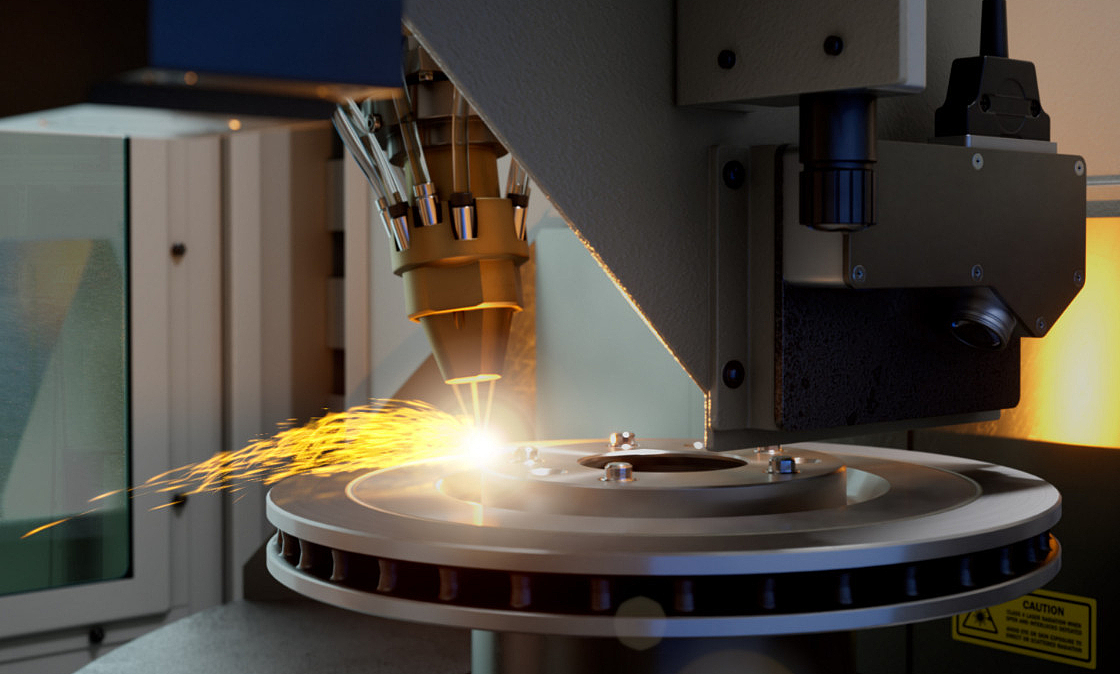

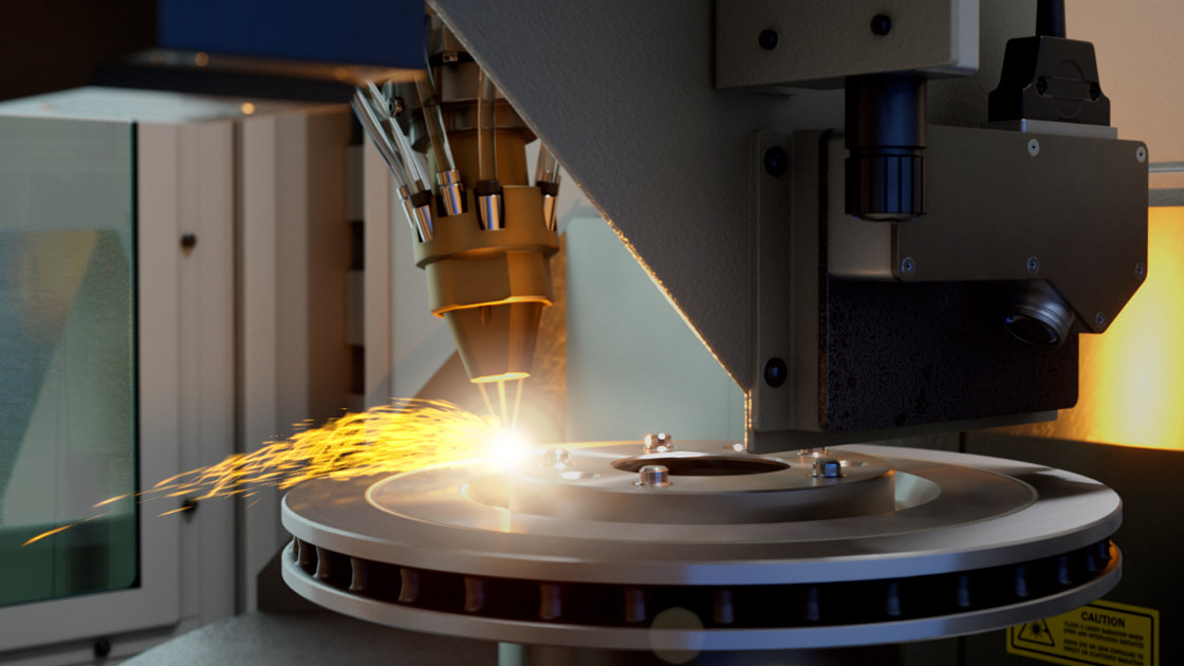

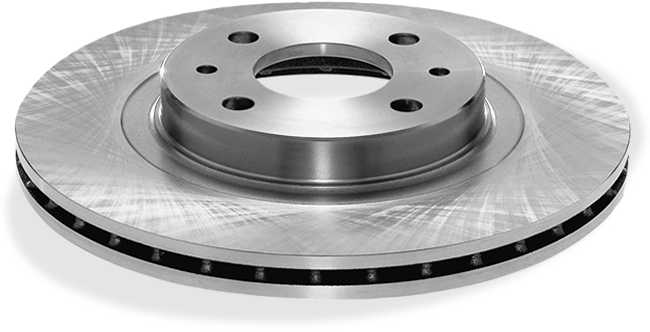

브레이크 디스크의 대량 생산: 효율적인 공정을 위한 생산성이 높은 레이저 클래딩

미세먼지 저감을 위한 유로 7 기준 - 기존의 자동차 브레이크 디스크는 단종 모델이 되고 있습니다. EMAG은 새로운 브레이크 디스크의 경우 협력 파트너 업체인 HPL Technologies와 함께 공정 안전성, 효율성 및 신속성을 갖춘 레이저 클래딩으로 디스크를 코팅하기 위한 완전 솔루션을 제공합니다.

레이저 클래딩: 완벽한 표면에 초점

1. 배경: 새로운 유로 배출 기준

오늘날의 자동차 브레이크 시스템은 미세먼지를 (너무) 많이 발생시켜 건강을 해친다고 전문가와 EU 위원회는 평가합니다. 이러한 관점에서 계획된 유로 7 배출 표준에는 주요 혁신이 있습니다. 바로 미세먼지 허용량을 대폭 줄였습니다. - 브레이크 디스크 하드코팅의 기준 설정. 가장 중요한 장점: 간단하게 기존의 브레이크 디스크에 부식, 마모 및 미세먼지로부터 보호해주는 새로운 층이 생깁니다.

2. 솔루션: 입증되고 확장할 수 있는 생산

코팅된 브레이크 디스크는 원래 새로운 것이 아니며 생산의 높은 비용으로 인해 지금까지 틈새 시장에서만 사용되었습니다. 이러한 배경에서 EMAG Maschinenbau와 협력 파트너 업체인 HPL Technologies의 WECODUR 기술이 결합한 것은 이 접근 방식에 대한 비약적인 도약을 나타냅니다. 새로운 생산 솔루션은 입증되었고 대량 생산에 적합하며 경제적입니다.

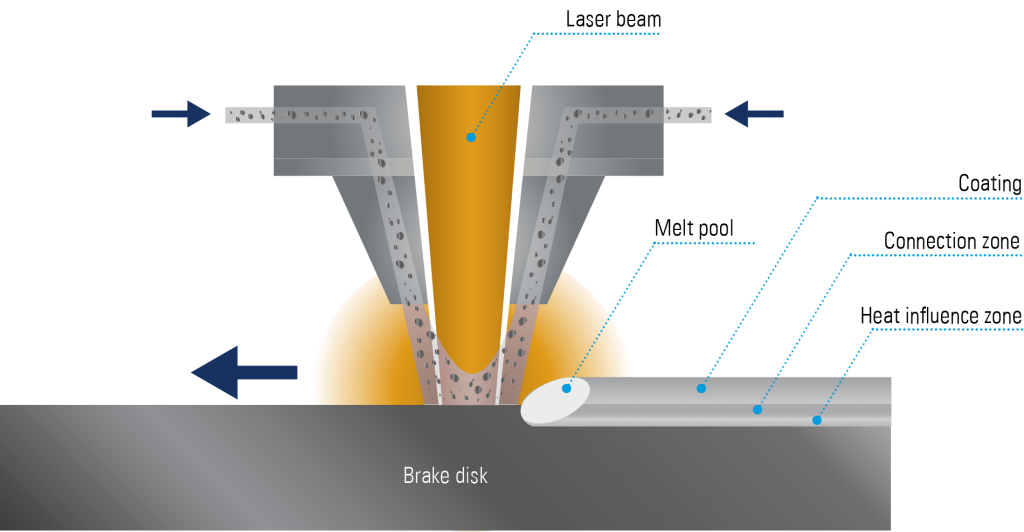

3. 기술: 적층 공정

이 기술의 기반은 소위 DED 기술(직접 에너지 적층), 특히 고속 레이저 클래딩입니다. 여기서 재료 분말은 레이저 빔의 중심을 향해 이송되는 바, 이때 이 분말은 공기 중에서 녹아 브레이크 디스크의 녹은 표면에 부딪힙니다. 이때 경제성이 무엇보다도 중요합니다:

- WECODUR 레이저 클래딩으로 큰 면적 비율(5m2/h 이상), 최소의 층 두께(0.05mm 미만까지) 및 균일한 표면이 형성됩니다.

- 이 기술은 EMAG LaserTec의 입증된 설비인 ELC에 사용됩니다. 이 기계에는 선택 사양으로서 두 개(DUO) 또는 세 개(TRIO)의 로터리 테이블과 설비내부의 핸들링 시스템을 장착할 수 있습니다.

사전에 미가공 디스크에 선삭 공정이 이루어지고, 코팅 후 냉각과 연삭 공정만이 남아 있습니다. 마지막 연삭 공정은 양면 페이스 그라인딩으로 최고의 피드레이트로 높은 효율을 보장합니다 이 공정들은 EMAG 기술을 통해 완전하게 미세 조정할 수 있습니다.

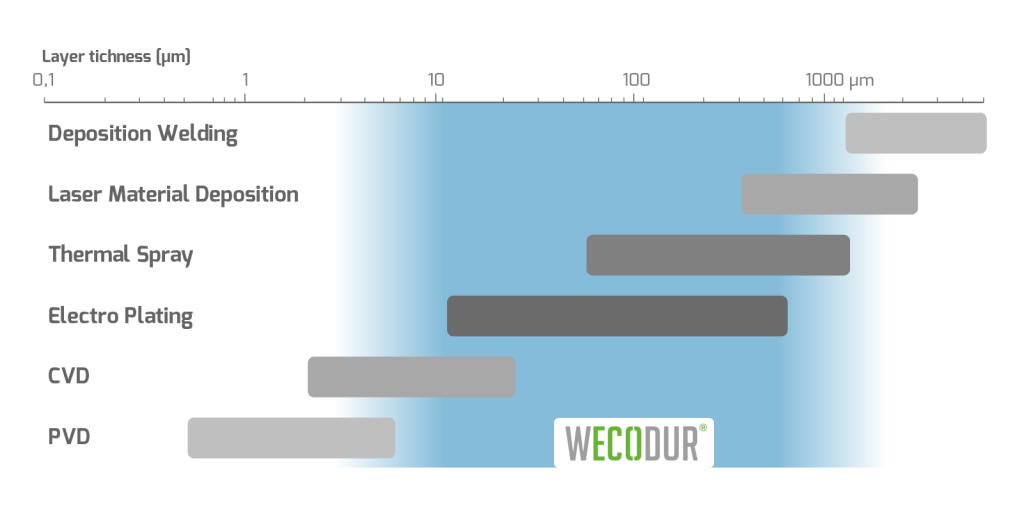

4. 비교: 단점 방지

써멀 스프레이 공정 및 전기 도금과 같은 대체 기술은 기본 재료에 대한 야금 연결을 생성하지 않습니다. 그러므로 레이어 연결에는 복잡한 전처리가 필요합니다. EMAG/WECODUR 기술로 특히 훨씬 더 높은 분말 이송의효율성, 공정 가스와 CO2의 현저한 감소, 그리고 더 낮은 연삭 가공여유도 가능해집니다.

5. 결론: 모든 것을 한 회사에서

원하는 경우, 차세대 브레이크 디스크의 대량 생산을 위한 완전 생산 솔루션을 한 회사에서 제공합니다. 고객은 다양한 공정의 노하우, 표준화된 기계 공학 및 입증된 층 시스템에 대한 광범위한 상담이 주는 혜택을 누릴 수 있습니다.

기타: 이 주제는 E-모빌리티에서도 중요한 역할을 합니다. 왜냐하면 브레이크는 엔진이 회복되는 동안 이미 충분한 제동 효과가 발생하여 전기 자동차에서 거의 사용되지 않기 때문입니다. 그 결과, 자주사용하지 않는 브레이크 디스크는 특히 겨울 날씨 조건에서 녹슬기 시작합니다. 코팅된 브레이크 디스크가 바로 이러한 문제를 해결해 줍니다.

이점 레이저 클래딩

- 완벽성: 레이저 클래딩 기술이 계속 발전하므로 0.05 mm 미만의 얇고 균일한 층을 만들 수 있습니다

- 다양성: 다양한 재질의 파우더를 조합 가능

- 안전성: 밀폐형 공정 체인으로 처음으로 경제적인 대량 생산 가능

- 신속성: 최대 5 m2/h 이상의 넓은 면적 속도

공작물

각각의 공작물에 최적화된 제조 솔루션.

기계 고객의 요구에 부응

(2) 대 기계 발견