하드 터닝 / 연마

하드터닝과 연마의 복합 가공의 장점은 소재의 완전 가공, 더 나은 유연성 및 품질 향상에 있습니다.

한대의 장비에서 하드터닝과 연마와 같은 많은 공정을 결합시키는 것은 상당한 공정합리화의 바탕을 두고 있습니다.

복합 하드터닝 연마기는 품질과 유연성을 향상시킵니다

하드터닝/연마의 복합 공정은 사이클 타임 감소를 위해 사용됩니다. 한 대의 장비에서 열후 공정 (하드 터닝, 연마) 이 처리되면 작업량, 이송 및 적재에 소요되는 시간이 급격히 감소됩니다. 또한 장비 셋업 및 셋팅 시간의 감소라는 장점도 있습니다.

하드터닝과 연마기술은 이 분야에서 그 가치를 인정받고 있습니다.

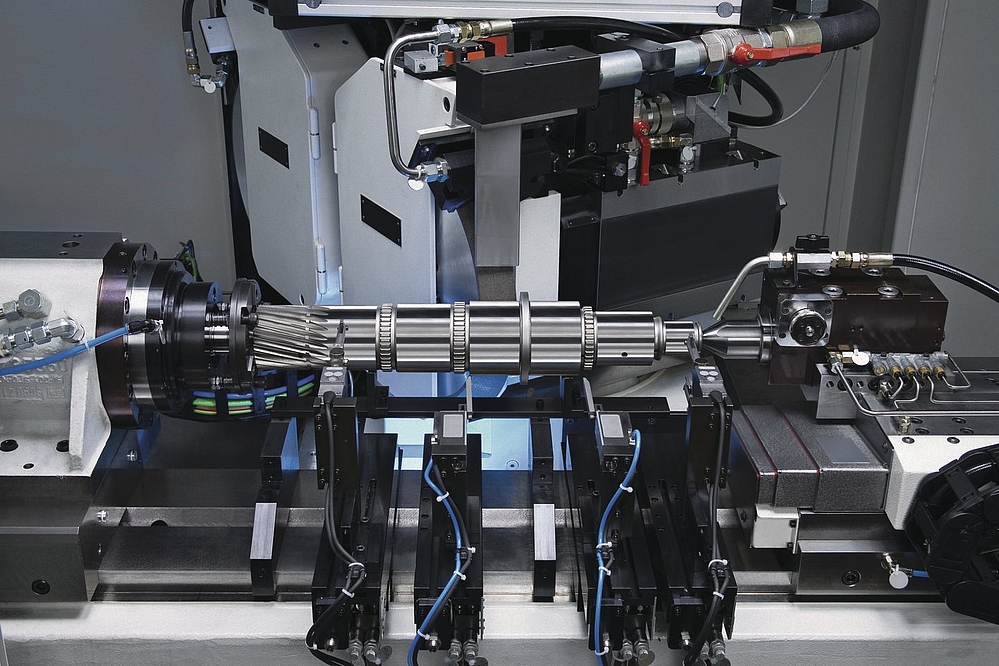

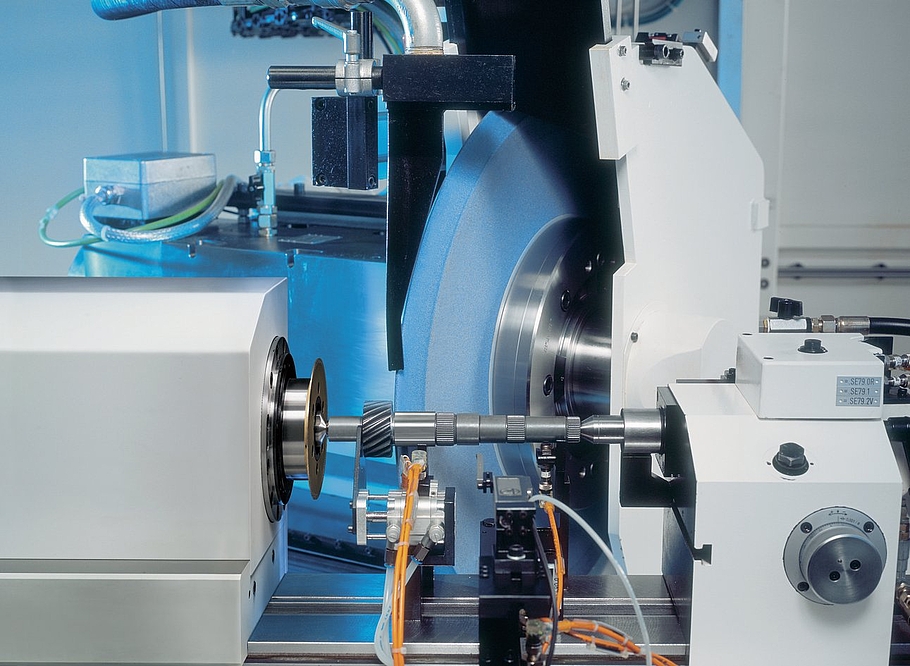

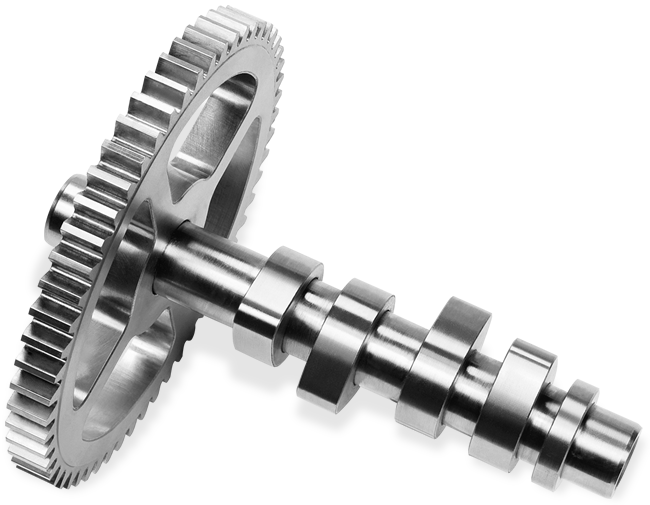

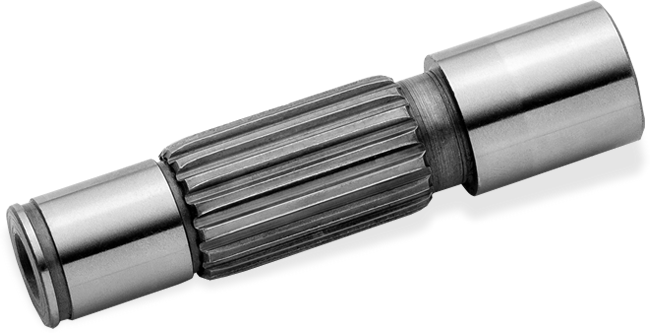

소재 가공에서 (VSC DS 복합 하드터닝 연삭기) 하드터닝과 연삭의 복합 가공은 최신의 기술입니다. 하지만 모든 공정을 하드 터닝과 연마의 복합가공으로 바꾸는 것이 결코 유리한 것은 아니기 때문에 잠재적 합리화 개념이 변화되고 있습니다. 미래에는 하드 터닝 과 연마와 더불어 하드 밀링, 하드 리이밍 및 호닝 같은 복합 가공 장비를 보실 수 있을 겁니다. 마찬가지로 샤프트 가공 또한 하드터닝과 연마공정이 복합된 장비가 출시되고 있습니다. 있습니다. (VTC 315 DS 샤프트 제품에 대한 하드터닝과 연마 장비) 이러한 시스템의 사용은 하드터닝과 연마 기술을 가진 부품의 가공에서는 일반적인 것은 아닙니다. 이미 종래의 연마기술, CBN연마기술 및 최신의 선삭 기술에 의거한 효율적인 시스템이 있기 때문입니다. 그러나 하드터닝과 연막의 복합 가공의 장점이 샤프트 가공에 보다 많이 사용될 조짐이 있습니다.

요약해서 말하자면, 하드터닝과 연삭의 복합가공은 더 이상 낯선 기술은 아닙니다. 그러나 장비와 적용 기술 모두 충분히 검증 되어야만 합니다. 하드 터닝과 연마의 복합 가공 기술의 지속적인 사용과 다른 공정과의 집약화는 향후의 공정 합리화 작업에 있어 유용하게 될 것입니다.

하드터닝과 연마 - 두 개의 공정과 비교하기

종래의 외경 원통 Plunge연마

기존의 외경 원통 연마기는 아직도 많은 분야에서 여전히 최신의 공법입니다. 하지만 동시에 경험에 의거한 장점은 혁신이 필요할 때 문제가 될 수 있습니다. 결국 종래의 연마 공정은 수년에 걸쳐 대규모로 합리화 되어 왔습니다.

하드터닝

연마 공정은 하드 터닝과 더불어 오랫동안 경쟁해 왔습니다. 하드 터닝은 매우 유연한 공정이며 사용자는 건식가공을 할 수 있다는 무한한 장점을 제공합니다. 이 공정의 심각한 결점은 빈번한 단속 가공을 야기시키는 눈에 보이지 않는 Cutting Edge면의 파손으로 인한 공정의 신뢰성입니다. 또 다른 단점은 기본장비에서 하드 터닝으로 얻을 수 있는 부품의 품질이 IT6로 한정되어 있다는 것입니다.

CBN 연마

CBN Plunge 연마의 중요한 특징 은 CBN 공구의 긴 수명으로 인한 엄청난 유휴 시간의 감축 입니다. CBN Plunge 연마의 단점은 높은 공구 가격이며 이로 인해 대규모 생산에 독점적으로 사용되고 있습니다.

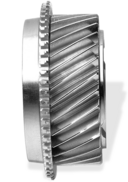

고효율의 원통 외경 연마 혹은 Scroll-free 연마는 CBN 연마의 변경된 형태로서 NC제어 하에 일정 구간의 소재의 형상을 만들어 내는 조그만 연마 휠을 사용합니다. 이것은 매우 유연한 방법으로 모든 제품의 원통 외경 가공에 가장 이상적입니다. 단 하나의 단점은 다른 공정보다 고속 가공 기술과 연마 오일의 사용으로 인해 투자비가 높다는 것입니다.

스카이빙( Scroll-free) 터닝

스카이빙 (Scroll-free)터닝 은 공구가 제품상에서 회전 운동을 실행하기 때문에 기존의 터닝과 매우 다릅니다. 즉, 경사를 이룬 CBN의 Cutting Edge가 회전하는 소재 위를 움직입니다. 가공 속도는 소재의 회전에 의해 정해집니다. 공구와 소재의 서로 중첩된 운동은 계속해서 접촉면을 이동시킵니다. 이것은 Cutting Edge에 있어서는 이상적이지만 다른 한편으로 기존의 선삭 보다는 훨씬 높은 힘을 발생시킴으로써 베어링하중 조건을 변화시킵니다.

하드 터닝과 연마의 복합 기술의 적용

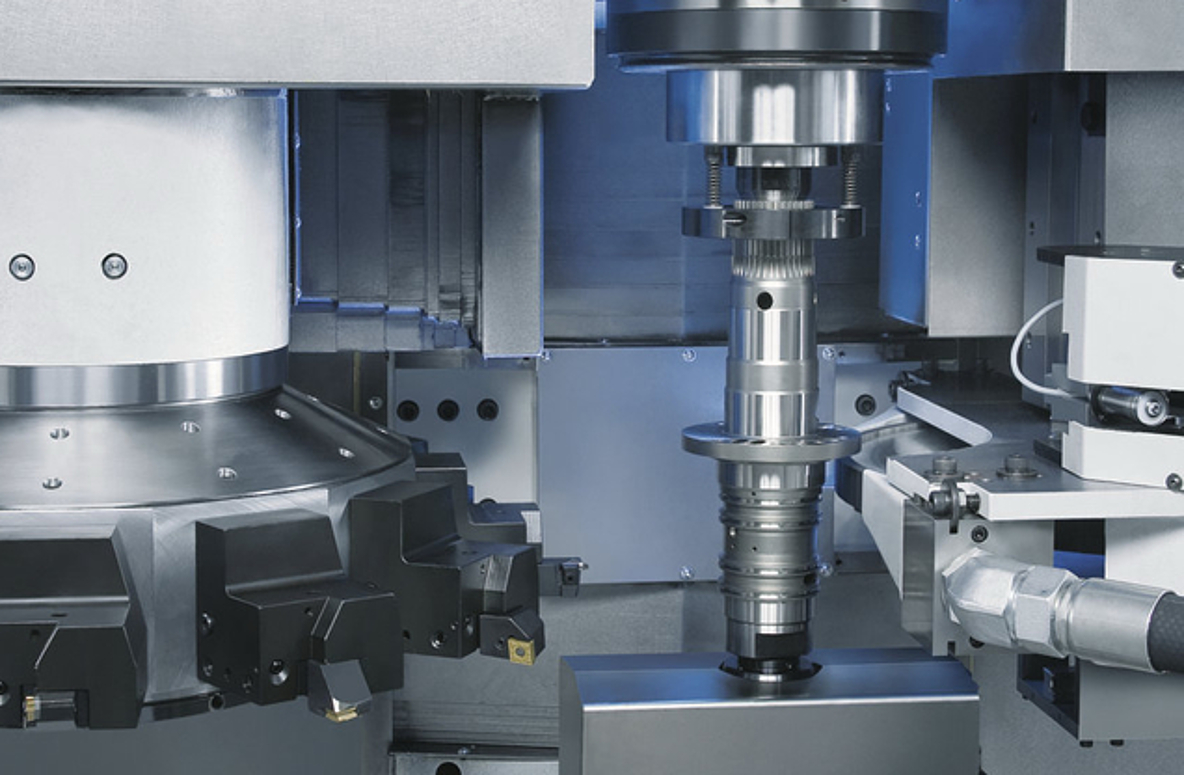

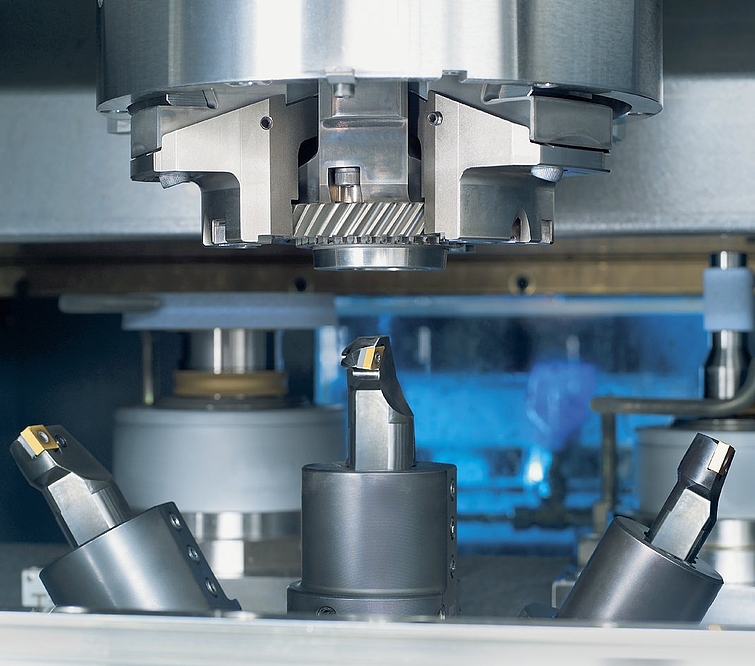

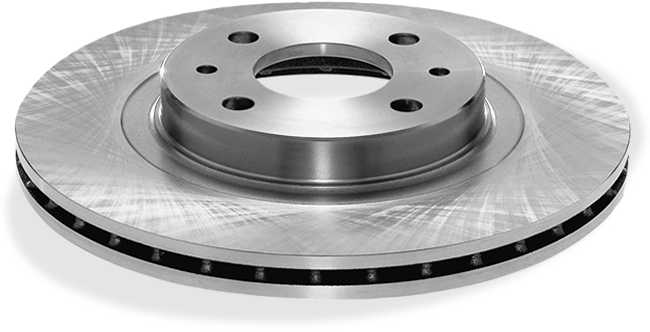

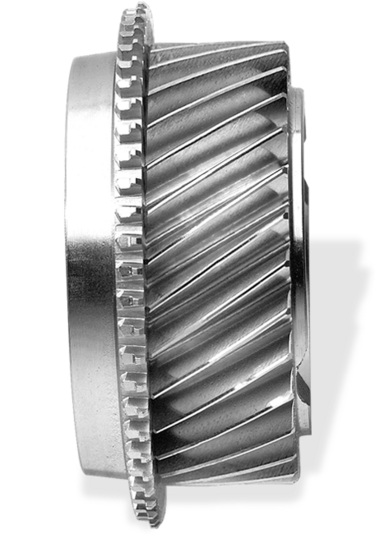

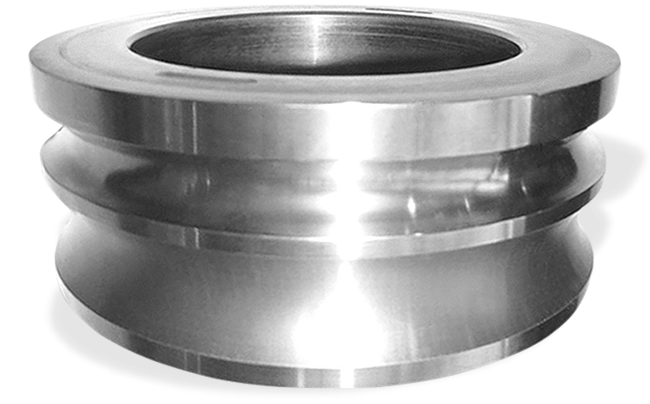

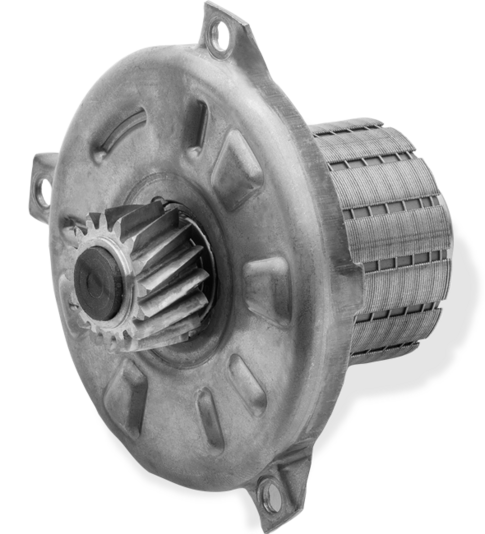

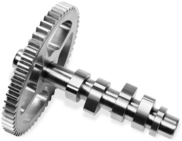

전형적인 복합 가공 (하드 터닝과 연마) 의 사례는 Gear Wheel 의 가공입니다. 소재의 단면 부는 하드 터닝으로 하며 높은 정도를 요구하는 내경과 콘 (Cone) 부는 예비 터닝과 연마로 마무리를 합니다. 이러한 품질을 얻기 위해서는 2개의 연마 스핀들을 가진 장비가 필요하며 하나는 내경 가공을 위해 다른 하나는 제품의 외경부분을 가공하기 위해서 사용됩니다. 단지 수십 미크론을 가공하기 위해 연마 휠이 사용됩니다. 이러한 공정은 대부분 단순 연마공정으로 대체되고 대개 최신의 기술이 요구 됩니다.

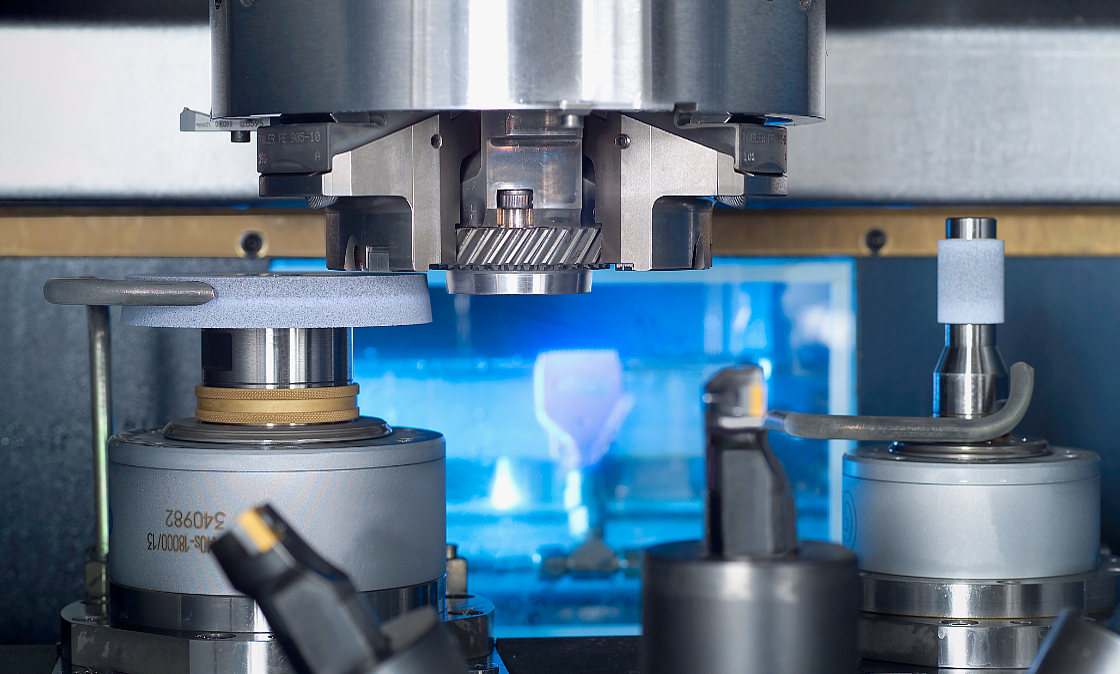

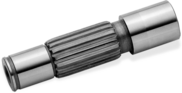

이러한 복합 가공 기술의 실제 적용 사례 (하드 터닝 + 연마) 는 Scroll free 가공 입니다. 압력링 (Pressure Ring) 은 외경과 단면 가공이 필요하며 여기서 외경은 반드시 터닝 마크가 없는 Scroll- free가 되어야 합니다. 이 경우에는 단면은 정삭 터닝을 하고 외경은 예비 선삭 및 정삭 연마를 합니다. 연마 휠은 축과 평행한 Profile Roll 에 Plunging 방식으로 드레싱을 합니다. 연마 과정 또한 Plunge Cut Type 입니다. 또 다른 복합 가공의 예가 볼 스크류에 사용되는 내부 Ball Track를 가진 Nut의 가공입니다. 이러한 Nut는 내부 나사산, 단면과 O/D및 측면의 가공이 필요합니다. 가공 컨셉은 단면, O/D및 측면은 하드 터닝을 하고 Ball Track의 내경 나사산은 연삭을 합니다.

Y축과 B축을 장착한 VSC같은 장비는 이러한 사용에 가장 이상적입니다. 고정도의 B축은 나사산의 리이드 각의 셋팅에 사용되며 Y축은 Ball Track 가공의 Infeed 축으로 사용됩니다. 장비는 2개의 연마 스핀들을 장착하고 있으며 예비 터닝과 최종 작업이 다양한 공구에 의해 완성됩니다. 연마휠은 다이아몬드 드레싱 Roll이 장착된 별도의 드레싱 장치에 의해 드레싱됩니다. 장비는 일반 저석과 CBN 연마 휠 모두 사용이 가능합니다. A 2.5-D 측정장치는 소재의 정확한 각도 위치를 확인시키는데 사용됩니다. 이는 소재의 터닝 면에 대한 Post Process 제어에도 사용됩니다.

종래의 연속적인 공정에 대비하여 이러한 복합 가공의 장점은 한번의 클램핑으로 표면 요구 정도를 맞출 수 있는 것입니다. 재 클램핑으로 인한 에러는 Ball Groove 의 중심선에 대한 특히 단면과 O/D의 배열에 영향을 줍니다.

Finishing a gearwheel with hard turning and grinding operations on an EMAG VSC 250 DDS.

Combination machining hard turning and grinding of shafts. All precision-machining processes on a single machine: CBN grinding, hard turning and scroll-free turning, providing exceptional flexibility in the precision-machining of shafts.

공작물

각각의 공작물에 최적화된 제조 솔루션.

기계 고객의 요구에 부응

(6) 대 기계 발견

![[Translate to Korean (6):] [Translate to Korean (6):]](https://cdn.emag.com/fileadmin/_processed_/b/5/csm_vlc-100_preview_a811158e1b.png)

![[Translate to Korean (6):] [Translate to Korean (6):]](https://cdn.emag.com/fileadmin/_processed_/b/a/csm_vlc-200-gt_preview_01_426ff2a892.png)

![[Translate to Korean (6):] [Translate to Korean (6):]](https://cdn.emag.com/fileadmin/_processed_/2/a/csm_vlc-350-gt_preview_63d607aaf1.png)

![[Translate to Korean (6):] [Translate to Korean (6):]](https://cdn.emag.com/fileadmin/_processed_/7/0/csm_vtc-100-gt_preview_22037243bc.png)

![[Translate to Korean (6):] [Translate to Korean (6):]](https://cdn.emag.com/fileadmin/_processed_/6/6/csm_vtc-315-ds_preview_39bedf0f72.png)