10/05/2020 - Oliver Hagenlocher - 보도자료

EMAG 레드 닷 어워드(Red Dot Design Award) 상 수상: 인공지능(AI) 솔루션 EDNA, 산업 생산의 네트워킹을 완벽하게 하다

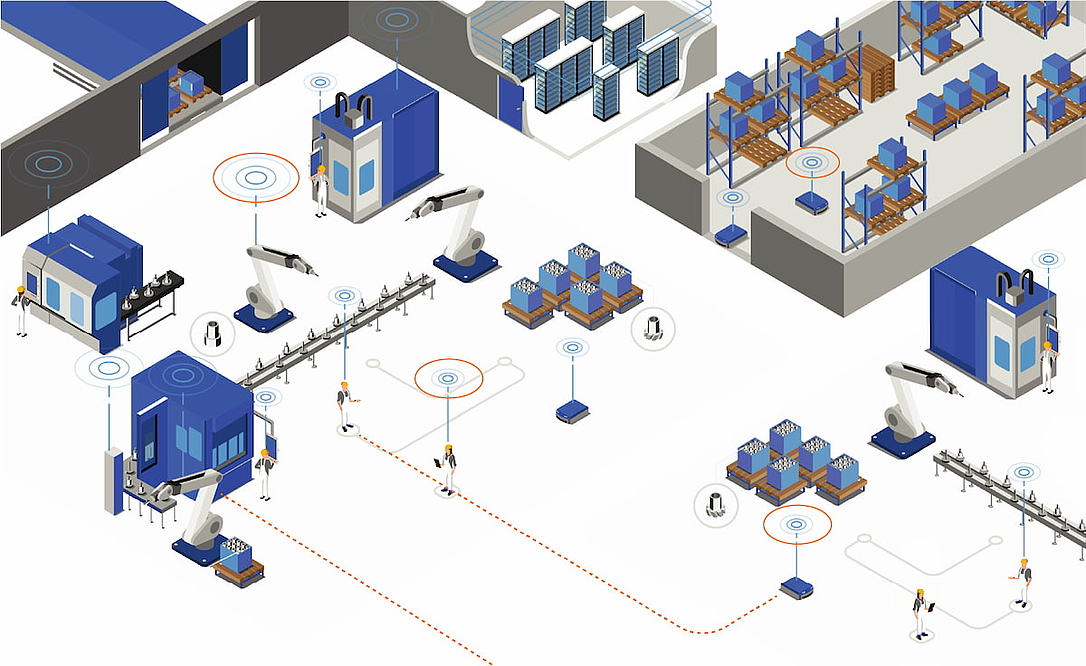

미래의 공장은 모든 측면에서 네트워크로 연결됩니다. 즉 장비는 오류 또는 필요한 정비에 대해 상호 통신합니다. 동시에 본사에서 제어를 할 수 있는 생산 계획자에게 정보도 전달합니다. 따라서 고객의 요구 사항을 더 효율적으로 처리하는 지능형 생산 시스템이 탄생합니다. 레드 닷 어워드에서 최우수상(Red Dot Award (Best of the Best))을 수상한 최신 모듈식 에코 시스템의 개발과 함께 EMAG 그룹은 현실에서 이 비전을 확고히 하였습니다. 이 완전한 솔루션을 통해 장비 조작뿐만 아니라 네트워크 구성이 수월해 집니다. 전체 생산 프로세스가 확실히 더 투명해지고 더 효율적인 것이 고객에게 최초 투입 시 명료히 증명될 것입니다.

이미지

미래의 생산은 "혼돈 상태"일 것이라고 수많은 전문가들은 예상합니다. 그에 따라 매우 유연한 생산 솔루션을 사용하여 로트와 수량을 변경합니다. 결국 이는 이전에는 다양한 부품의 생산을 위해 다섯 대의 장비룰 사용했다면, 향후에는 모든 공정을 수행할 수 있고 항상 생산 네트워크와 연결되어 있는 단 한 대의 장비만 필요하다는 것을 의미합니다. 물론 이런 상황에서 시스템의 조작법은 그 어느 때보다 더 중요합니다. 조작 방법은 결국 탑재된 높은 유연성으로 인해 사용자가 너무 긴장하거나 무리한 노력을 하지 않도록 스마트폰처럼 되도록 직관적이며, 통일되어 있으며 간편해야 합니다.

모든 EMAG 애플리케이션을 위한 솔루션

포괄적인 네트워크 구성, 따로 설명이 필요 없는 조작 방법. 이 두 가지를 목표로 EMAG 그룹은 약 3년 전 여러 파트너 회사들과 협업하여 EDNA(EMAG-DNA의 약어)의 개발 작업을 시작했습니다. 다양한 기술과 애플리케이션의 전문가인 여러 자회사가 EMAG에 속했기 때문에 전체 프로세스는 상당히 어렵고 까다로웠으며 게다가 야심적이었습니다. 협업으로 완전한 생산 시스템을 자체 개발하였습니다. 요구된 에코 시스템은 일관된 사용자 인터페이스와 IoT 장비의 중심부로 차후 모든 EMAG 솔루션에도 이점을 가져다 주어야 합니다. "따라서 우리는 수많은 워크숍에서 요건에 대해 토론하고 모든 개발 단계에서 EMAG 회사들의 전문가들과 합의 하에 작업을 진행했습니다."고 EMAG IoT 사업 개발부(Business Development)의 책임자인 페터 슈트롬(Peter Strohm) 씨는 설명합니다.

설비종합효율(OEE) 상승 - 단 일년 만에 "Return on Invest"

얼마 전부터 최종 결과가 나와 있고, 최초 사용자가 전체적으로 확신하고 있습니다. 고객 피드백에 의하면 EDNA 투입 이후 OEE가 현저히 상승했습니다. 이러한 상황에서 우리는 약 1년 후면 벌써 "Return on Invest"가 가능하다고 믿습니다. 획득한 데이터를 평가한 다음 오류 조치에 사용될 수 있다면."고 슈트롬 씨는 말합니다. 하지만 이러한 성공이 어떻게 가능할까요?

1. IoT-Core: 스마트 공장으로의 다리

이를 위해 먼저 하드웨어와 소프트웨에 컴포턴트를 이용한 다양한 확장 방법을 갖춘 EMAG의 EDNA IoT-Core에 대해 알아보자면, 고성능 산업용 PC에 설치된 EDNA Cortex 소프트웨어가 MQTT, REST와 같은 다양한 프로토콜 또는 투시화법으로 OPC-UA를 제공합니다. EDNA Cortex는 생산 데이터를 처리하고, 종합하고 분석합니다. IPC의 사용을 통해 크기가 유연성 있게 확대 및 축소됩니다. 회사의 에지 컴퓨팅에 부착되어 있거나 클라우드에 연결된 독립형 장비 내에서는 국부적으로만 가능합니다. 동시에 솔루션은 EMAG 고객의 특정 IT 인프라에 설치할 수 있는 완전한 모듈식 소프트웨어 아키텍처를 가지고 있습니다. "이 모든 것이 모든 면에서 열려 있어 다양한 표준 인터페이스를 제공합니다. 진동 센서와 같은 추가 센서의 연결부 및 타 장비 제조사의 통합도 전혀 문제가 없습니다."고 슈트롬 씨는 강조합니다.

따라서 사용자는 기업 이윤 애플리케이션에 대한 폭넓은 포토폴리오를 사용할 수 있습니다. 여기에는 현재 "Parts Quantity Forecast"(근무조 당 생산량 예측), "Cycle Time Monitor"(장비 또는 생산 라인의 현재 사이클 타임), "Smart Tool Change"(공구의 남은 수명에 대한 정보), "OEE Monitor"(현재 OEE의 세부 내역), "장비 상태"(축의 상태) 및 "장비 상태"(작동 준비 상태에 대한 상태 신호등) 앱이 속합니다. "종합적인 결과에서 현재 생산에 대해 전체적으로 파악할 수 있습니다. 한 가지 중요한 점은 미래에 더 많은 가능성이 열릴 거라는 것입니다."고 슈트롬 씨는 설명합니다. "앱 제공의 범위는 계속 확장될 것이고 데이터 분석은 점점 더 포괄적으로 될 것입니다. 이는 즉, 증가하는 생산성에서 바로 알아볼 수 있는 고객을 위한 새로운 기업 이윤이 생성됨을 의미합니다. 이러한 콘셉트는 미래에도 적용할 수 있고 쉽게 실행이 가능합니다." 후자는 그런데 이 모든 것을 EMAG의 어느 장비에 투입할 수 있는지에 대한 질문에 해당됩니다. 사실상 새 장비로의 통합과 같이 지난 20년 동안 개발된 모든 모델의 개조도 가능합니다. EDNA의 또 다른 특징은 EMAG eldec의 유도 경화기 MIND-L 1000에서만 사용할 수 있는 직관적인 HMI를 위한 당사의 새 조작 콘셉트입니다. 다른기계 기술의 출시는 다른 자회사에서 진행중입니다.

2. 대시보드: „스마트폰과 같은 기분“

이 시점에서 전체 콘셉트의 조작성에 대한 질문이 남아 있는 데, 여기에서 이 "앱"이라는 명칭이 이미 올바른 방향임을 가리킵니다. EDNA-Lifeline-Dashboard의 프론트엔드 설계는 최신 태블릿 또는 스마트폰에서 영감을 받은 것입니다. "조작자는 그의 일상에서의 근본적인 조작 철학을 압니다. 따라서 조작법을 더 빨리 습득하고 실수를 더 적게 합니다. 이는 공정 안전성에 이득이 됩니다."고 EMAG 개발 파트너 인튜이티(Intuity)의 설계 및 전술 책임자 리카르다 슈만(Ricarda Schuhmann) 씨는 설명합니다. 대시보드를 처음 보았을 때 이미 이러한 예측에 대한 확신을 갖었습니다. 데이터는 개별 위젯에서 알기 쉽게 시각적으로 표시됩니다. 사용자는 어떤 요건에서 무엇을 봐야하는지 직접 설정할 수 있습니다. 높은 명료성은 글자 뜻대로 비정상 상태, 공구 수명에 도달했을 때 또는 장비 마모 상태를 조기 인식하여 간과된 불량품 및 예정에 없는 정지 상태를 방지하는 데 도움이 됩니다. 이때 생산 계획자, 조작자 등은 예를 들어 스마트폰을 통해 어디에서든지 대시보드에 접근할 수 있습니다. 세 개의 기본 원칙이 공동 개발 작업의 특징이 되었습니다. 간편한, 일관성 및 네트워킹"고 인튜이티의 루카스 시겔레(Lukas Siegele) 씨는 덧붙입니다. "최종 결과는 모든 면에서 당연한 결과입니다. 이로써 혼란스럽고 네트워크로 연결된 미래의 생산을 위한 초석을 놓았습니다."

레드 닷 어워드가 전체 콘셉트를 인정하다

포괄적인 기능 및 최첨단 유용성, EDNA의 이 두 콘셉트는 전 세계의 명성 있는 레드 닷 어워드 심사위원에게도 확신을 주었습니다. EMAG은 "Design Concept" 부문에 출품했으며 총 4,200개의 경쟁 콘셉트에서 42개의 "Best of the Best" 중 하나로 선정되었습니다. 두 번째 심사에서도 이 남독일의 기계 제조사는 다시 한번 승리의 기쁨을 맛보았습니다. EDNA가 네 개의 타회사들과 함께 루미너리 어워드(Luminary Award)를 위한 최종 심사에 올랐습니다. "이는 큰 성공을 거둔 것은 물론이고 우리의 일도 인정받은 것입니다."고 페터 슈트롬 씨는 요약합니다. "EDNA와 함께 당사는 포괄적이고 미래에도 사용이 가능한 인더스트리 4.0 에코 시스템을 제공합니다. 그러면 고객은 EMAG 그룹의 광범위한 제품 범위의 이점을 누릴 수 있습니다. EMAG은 연질 및 경질 가공을 위한 폭넓은 포토폴리오를 갖추었을 뿐만 아니라 데이터 분석 전문사인 anacision의 지분도 소유하고 있습니다. 이는 인공지능에 의해 구현되는 완전한 인더스트리 4.0 솔루션의 개발에 이득이 됩니다. EDNA와 함께 우리는 고객의 미래의 인텔리전트한 생산 방식을 위한 토대를 마련했습니다."

다운로드

담당자