02/06/2019 - Oliver Hagenlocher - 보도자료

EMAG Automation, EMAG LaserTec으로 회사 명칭 변경: 새로운 회사 이름과 함께 레이저 용접 및 접합 기술 더 적극적으로 추진

EMAG의 레이저용접 기술은 수년 전부터 인상적인 성공의 역사를 쓰고 있습니다: 수많은 복잡한 차량 구성품 생산 시 효율적인 경량 구조 및 비용 절감을 위한 공정을 생각합니다. 이를 위한 턴키 방식의 생산 시스템이 슈베비쉬 그뮌트(Schwäbisch Gmünd)의 근교에 있는 호이바흐(Heubach)에 위치한 EMAG의 공장에서 제조됩니다. 물론 지금부터는 새로운 이름으로 말입니다: 작년까지 "EMAG Automation"이라는 이름으로 알려진 이 테크놀러지 회사는 올해 1월부터 "EMAG LaserTec"이라는 새 회사 명칭으로 활동합니다. 이 새 명칭이 회사의 핵심 업무와 전략적 방향에 더 잘 어울립니다. 전문가들도 총체적 레이저 생산 솔루션을 위한 시장의 성장 가능성을 높게 보고 있기 때문입니다. 어떤 애플리케이션과 테크놀러지가 앞으로 새로운 EMAG LaserTec의 발전을 더 촉진할까요?

이미지

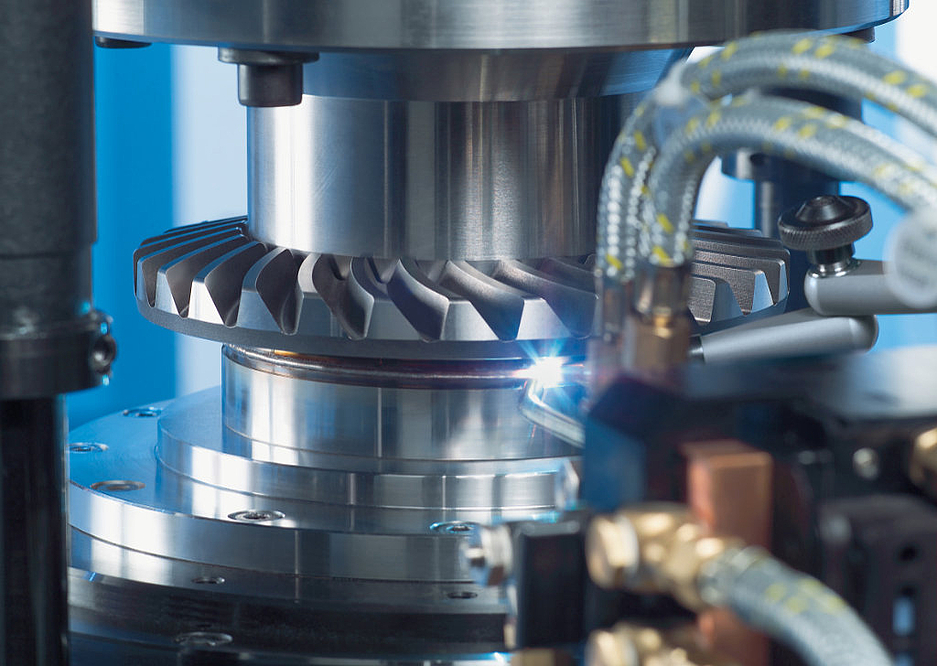

최신 파워트레인은 개발자들과 생산 계획자들에게 있어 점점 더 까다로워지는 과제입니다: 자동 변속기 및 듀얼 클러치 변속기와 같은 기존 시스템들은 기어단의 수가 점점 증가하고 있습니다. 이와 동시에 하이브리드 드라이브 및 보조 시스템도 사용됩니다. 이 모두에는 우선 먼저 추가 구성품이 탑재되어 있어 더 무거우므로 비용 절감의 문제에 직면하게 됩니다. 그렇기 때문에 최신 변속기 제조 시에는 레이저 용접이 반드시 필요합니다: 이 기술은 부품을 완벽하게 접합하므로 지난 과거에 사용했던 불필요하게 무겁고 비쌌던 스크루 연결부가 더 이상 필요하지 않습니다. 또한 예를 들어 단조된 다음 가공된 허브와 변형된 판금의 조합을 통해 중량이 최적화된 클러치 부품이 생산됩니다. “이것이 저희 기술의 성공을 위한 열쇠입니다.”고 EMAG LaserTec의 CEO 안드레아스 무츠 박사(Dr. Andreas Mootz)는 설명합니다. “저희 공정은 경량 구조에 대한 새로운 지평을 열고 부품 비용의 절감을 보장합니다. 물론 총체적인 솔루션을 통합시켜야 합니다. 따라서 저희는 가공부터 레이저 용접, 열간 접합 방식 및 고정밀 초음파 검사 공정까지 설비의 전체적인 기술을 책임집니다. 이러한 노하우를 시장에서 USP(Unique Selling Point/Proposition, 차별화 요소) 전략에 사용할 수 있습니다.”

새로운 시장 가능성 - 성장하는 기술 노하우

160개 이상의 레이저 용접 시스템을 이미 호이바흐의 전문가들은 개발하여 고객의 주문에 따라 "맞춤형" 제품을 공급했습니다. 선도적인 자동차 제조사는 모두 약자 "ELC"(EMAG Laser Cell)이 부착된 설비를 사용하여 래칫 휠, 차동 장치, 클러치 구성품, 엔진 및 조향장치 구성품 등을 생산합니다. 오랫동안 이러한 "맞춤형 솔루션"은 회사 매출 성장의 핵심 요소였습니다. 그결과 새로운 이름의 EMAG LaserTec은 적용분야에서 입지를 더욱 단단히 굳혀가고 있습니다. 또한 기술 개발도 어느 정도 레이저 기술 방향으로 나아가고 있습니다. 따라서 하이브리드 드라이브의 시장 확대와 함께 예를 들어 그 구성품이 레이저 용접으로 접합되는 클러치의 수가 증가하고 있습니다. 또한, 전문가들의 레이저 노하우 및 애플리케이션 관련 지식이 계속 확대되고 있습니다. 이렇게 하여 이들은 이미 레이저 세정 공정을 갖춘 설비를 설계했습니다. 이 공정에서는 절삭유나 보존제와 같은 잔류물을 용접 전에 효과적으로 제거하는 데 투입되는 고성능 레이저가 사용됩니다. 이 공정은 기존 세정 공정보다 더 빠르게, 그리고 더 쉽게 공정에 통합됩니다. 또 하나의 흥미로운 공정은 레이저 빔 경화로서, 이 공정은 가장자리 층을 최소한으로 뒤틀리게 하며 부분적으로 경화시키는 공정입니다.

여전히 중요한 접합 기술

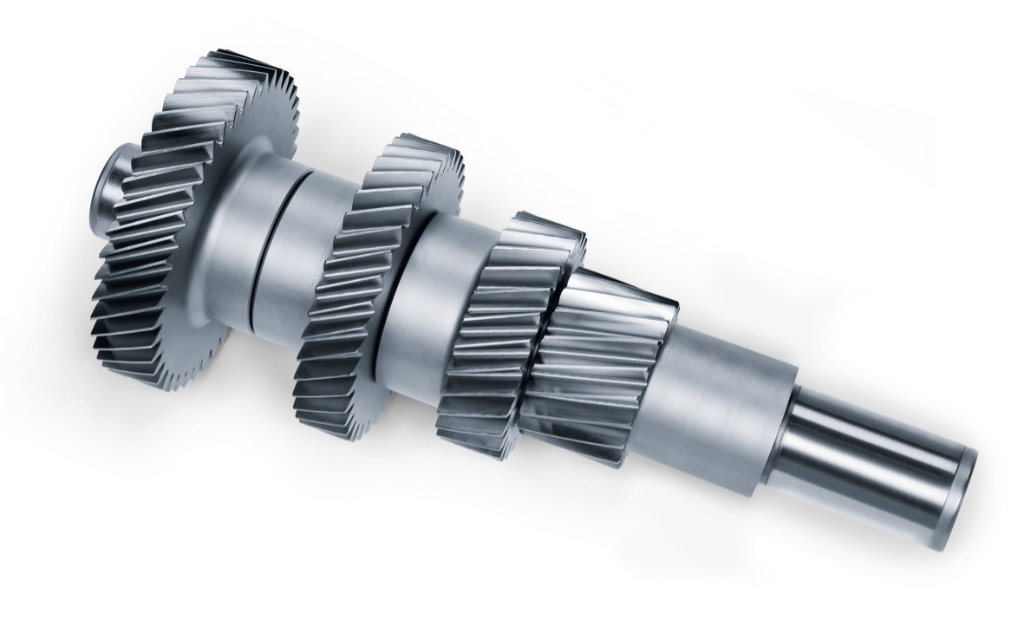

또한 EMAG LaserTec은 여전히 기어 샤프트 또는 "장착된" 캠 및 기어 샤프트의 생산을 위해 특허를 받은 예열 및 접합 기술에 집중합니다. EMAG 설비의 내부에서는 유도 가열 기술을 통해 캠의 온도가 아주 정확하게 올라가므로 힝을 가하지 않고도 샤프트에 접합됩니다. 이에 기반하여 까다로운 형상의 캠 샤프트 가공이 구현되며, 훨씬 더 무거운 주물제 캠 샤프트 대신 파이프를사용하면 부품의 무게가 상당히 감소됩니다. 예를 들어, 접합 후 더 이상 연삭할 필요가 없는 단조된 캠이 사용됩니다. 반면 플러그 또는 엔드 피스와 같은 하위 부품은 저렴한 소재로 생산됩니다. 따라서 비용 절감의 가능성이 더 있습니다. "저희는 예열부터 접합, 고정에 이르기까지 민감한 생산 과정에 대해 많은 경험적 지식을 축적하였으며, 생산 환경에 적합한 맞춤형 기술을 전체적으로 구성합니다. 이러한 애플리케이션은 저희에게 여전히 매우 중요합니다"라고 모츠 박사는 강조합니다.

항상 새로운 적용 가능성

새로인 이 EMAG LaserTec은 앞으로도 계속 더 성장하고자 합니다. 전망도 상당히 밟습니다. "종래의 승용차 생산" 외에도 현재의 예에서 명확하게 알 수 있듯이 부품 비용 절감에 대한 OEM의 요건과 효율적인 경량 구조로 인해 레이저 및 접합 기술을 위한 적용 가능성이 높아지고 있습니다. 따라서 현재 호이바흐의 전문가들은 공작물의 최대 중량이 100kg 이상인 화물차의 차동 기어를 위한 최초의 ELC 기계를 설계하고 있습니다. 또 다른 흥미로운 제품은 전기 모터의 회전자 축 또는 차동 장치를 생산할 때 투입되는 레이저 용접 시스템입니다. “고객은 언제나 저희 회사의 공정 노하우와 작업 방식이 주는 장점을 누립니다”라고 모츠 박사는 설명합니다. “저희는 부품을 고안한 다음 이를 바탕으로 총체적인 생산 솔루션을 개발합니다. 이 모든 것은 이미 입증된 다수의 부품이 생산된 방식인, 모듈식 EMAG 기계 제작에 기초하여 이루어집니다. 그 결과 레이저 용접 및 접합과 관련된 모든 공정이 극히 안정적이고 경제적으로 이루어집니다. 저희는 이런 저희 강점을 새로운 회사 이름으로 시장에 더 어필할 것입니다.”

담당자