04/27/2018 - Oliver Hagenlocher - 보도자료

EMAG KOEPFER의 HLC 150 H: 만능 기어 솔루션을 통해 유연성은 더욱 높이고 비용은 더욱 절감할 수 있습니다.

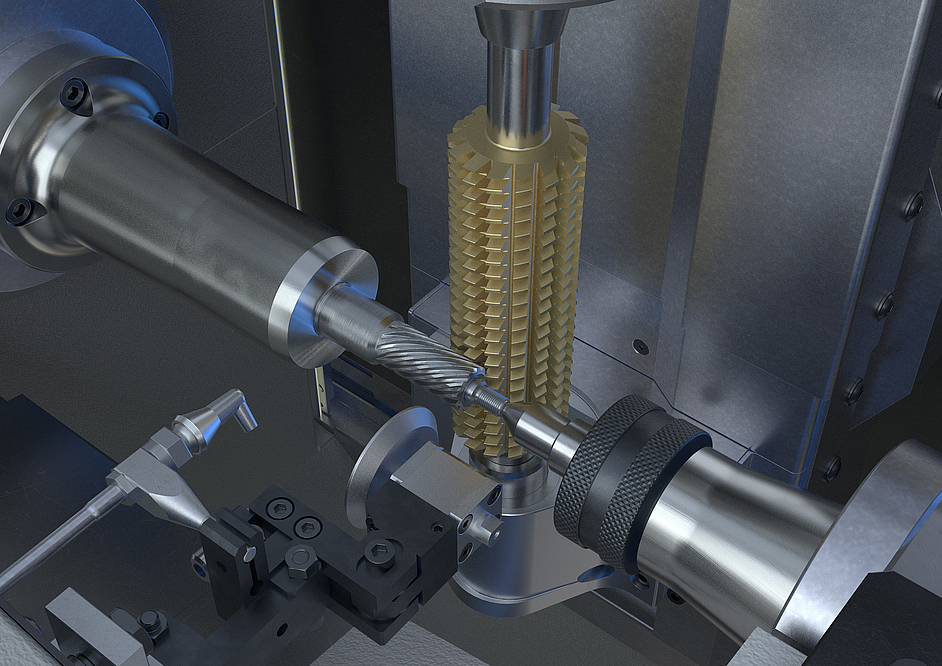

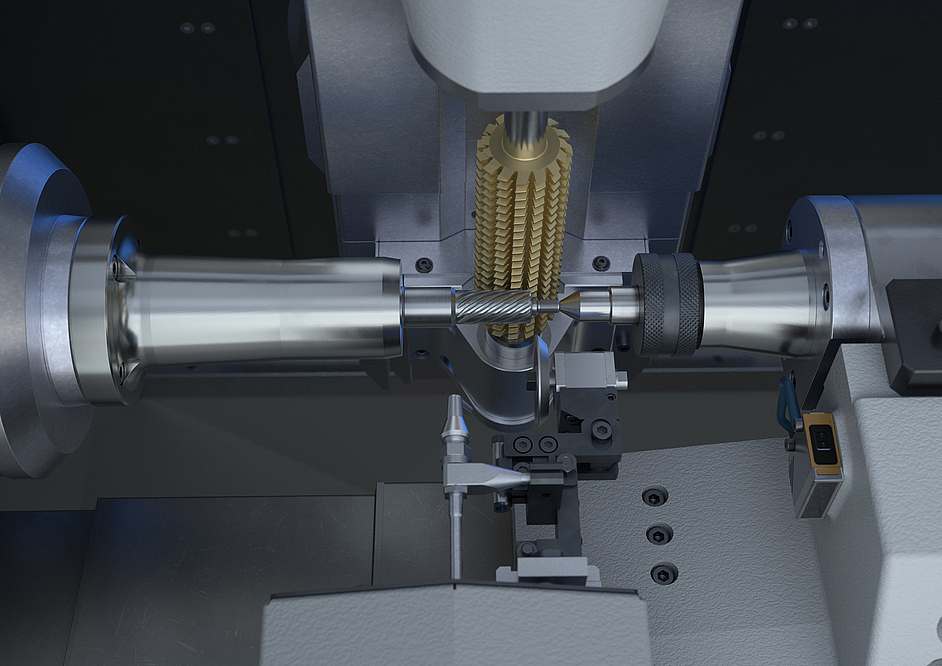

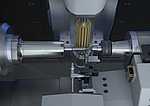

특히 이는 자동차 산업분야에 해당됩니다. 사용하는 생산 기술의 유연성은 생산 설계자에게 있어 아주 중요한 도전 과제입니다. 제조업체들은 기하학적인 구조가 빠르게 변경되는 다양한 부품들에 잘 대응해야 합니다. 특히 기어 분야에서 이러한 개발이 아주 빠르게 진행되고 있습니다. 한 예로 조향계통의 부품을 들 수 있습니다. 생산 설계자는 스티어링 피니언, 웜 및 웜 기어의 효율적인 기어 가공을 구현할 수 있는 매우 유연한 기계를 요구합니다. 이러한 요구에 맞게 단 한 대의 설비에서 전기식 파워 스티어링(EPS; electric power steering)의 완벽한 기어가 제조됩니다. 혁신적인 기계 설계기사가 이러한 과제를 어떻게 실현했는지는 EMAG KOEPFER의 만능 솔루션인 수평형 기어 호빙 머신 HLC 150 H가 잘 보여줍니다. 이 고성능 기술을 통해 기어에서 전기자 샤프트, 스프로킷 및 최대 500mm 길이의 유성 기어까지 폭넓은 범위의 공작물을 가공합니다. 여기에는 호빙, 스카이빙, 웜 밀링 및 챔퍼링 기술과 같은 모든 기어 관련 기술이 사용됩니다. 따라서 높은 품질 요건을 충족시키는 최대 모듈 3의 부품을 버 없이 생산할 수 있습니다. 이보다 더 유연성 있는 생산 기술은 아직 없을 것입니다.

이미지

대량 생산, 각각 다른 부품 요건 및 고강도 스테인리스 스틸부터 연성 플라스틱까지의 다양한 소재 등, 자동차 산업에서의 기어 생산은 폭넓고 까다로운 분야입니다. 하이브리드 구동방식 및 여러 보조 시스템으로 인해 자동차 기어의 다양성이 더 증가하고 있습니다. 따라서 더 많은 질문을 하게 됩니다. 어떤 생산 솔루션을 이용하면 다수의 다양한 부품을 효율적이면서 종합적인 기어 가공할 수 있을까?

낮은 비용의 범용 가공

"HLC 150 H 개발을 시작할 때, 바로 이 질문을 했습니다."라고 독일 필링엔 슈베닝엔(Villingen-Schwenningen)에 위치한 EMAG KOEPFER의 영업부장 요르그 로만(Jörg Lohmann) 씨는 설명합니다. "답은 고성능의 구성품을 갖춘 범용 솔루션을 개발에 있었습니다. 여기에는 챔퍼링을 포함한 모든 관련 가공 기술과 최대 130mm의 중심 거리 및 28kW급의 밀링 헤드가 사용됩니다. 그 결과, 최대 150mm의 기어 서클 및 500mm 길이인 다수의 부품을 최대 모듈 3까지 효율적으로 가공됩니다. 따라서 고객은 비용 절감 및 부품 품질의 향상의 이점을 누릴 수 있습니다." 2차 버가 없는 호빙 및 챔퍼링을 보장하는 HLC 150 H를 통해 가공된 기어 샤프트의 예가 기계의 성능을 입증합니다. 첫 번째 단계에서 거친 절삭 가공이 이루어지고 두 번째 호빙 단계에서 버가 제거됩니다. 그 결과 버가 없이 챔퍼링된 기어가 생산됩니다. 게다가 HLC 150 H는 아주 효율적인 주파수 제어식의 유압장치와 필요 시에만 이루어지는 소재 공급으로 비용 절감을 실현합니다. 이 외에도 신속한 클램핑 시스템의 카운터 베어링 및 기계로의 용이한 접근성을 통해 단시간 내에 모든 공구를 교체할 수 있습니다. 로트 교환 시와 같은 비생산적인 정지 시간은 최소화되었습니다. "초기 투자 시 고객이 아주 매력적인 가성비에 대한 이점을 누린다는 점을 역설해야 합니다"라고 로만 씨는 덧붙여 말합니다. 이 모든 것은 독일 제르프스트(Zerbst) 및 중국 진탄(Jintan)에 고효율적인 EMAG 생산 공장이 있기 때문에 가능합니다. 두 생산 공장에서 고효율적인 공정을 통해 기계의 기본 구조가 제작됩니다.

부품 품질 보장

흥미로운 것은 부품의 품질과 공정 안전성을 보장하는 HLC 150 H의 기술적인 세부사항입니다. 밀링 가공 중 완전하고 아주 단단히 고정된 밀링 헤드만 이동합니다. 이 동축은 두 축의 보간으로 이루어집니다. 따라서 밀링 헤드의 큰 회전각이 동시에 큰 이동 거리에서도 구현됩니다. 그 결과, 밀링 공정이 수월하고 정확하게 이루어집니다. 기어 품질(절대적인 측정 시스템로 인해)은 최상의 수준입니다. 한 가지 더 중요한 특징은 EMAG KOEPEFR의 칩 제거 컨셉입니다. 이를 통해 사용자는 칩이 없다는 이점을 누립니다. 따라서 이 기계는 건식 가공에도 매우 적합니다. 이 외에도 드래그 링크 컨베이어 또는 영구자석 응용 컨베이어와 같은 다양한 솔루션을 갖추고 있으며, 비철금속 및 플라스틱과 같은 강자성 소재를 위한 자석식 사전 분리용 롤러가 장착된 디프베드형 필터를 옵션으로 선택할 수 있습니다. "우리는 어떠한 경우에도 원활한 이송과 높은 공정 안전성을 보장합니다."라고 로만 씨는 말합니다. "대량 생산 중 높은 출력에서 이는 아주 필수적인 요소입니다."

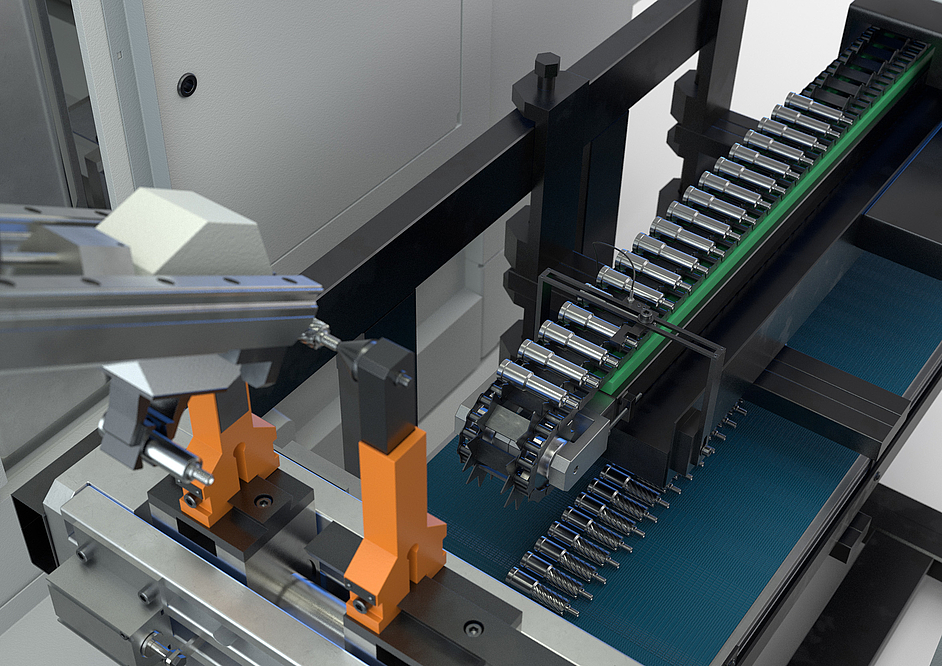

모듈식 자동화 컨셉, 폭넓은 범위

마지막으로 중요한 겻은 이 기계가 짧은 Chip to Chip 시간을 위한 모듈식 자동화 컨셉에 속한다는 것입니다. 따라서 HLC 150 H는 수동 및 자동 장착이 가능합니다. 자동 장착의 경우는 대개 부품이 최대 3kg 정도 경량일 때, 이중 회전 그리퍼를 갖춘 고속의 갠트리 로더를 사용합니다. 최대 10kg의 중량 부품은 이와 반대로 V 배열의 선형 그리퍼를 사용합니다. 또한 전체 EMAG 생산 라인을 통합할 수도 있습니다. "결론적으로 우리가 이 기계로 최대 500mm 길이의 공작물을 유연하게 가공하는 데에 새로운 이정표를 세웠다고 말할 수 있습니다. 스티어링 피니어, 웜, 웜 기어 및 기어 샤프트와 같은 다수의 조향계통의 부품이 이 분야에 속합니다."라고 로만 씨는 간단히 말합니다. "이 기계는 정말 중요한 모든 특성을 지니고 있습니다. 28kW급의 밀링 헤드, 종합적인 공정을 위해 작업 공간에 통합된 버 제거 및 챔퍼링 및 유연한 자동화로 인해 생산 라인에 이상적으로 통합할 수 있습니다. 그 결과, 조향계통의 부품 또는 기어 샤프트 가공 시 소용되는 비용은 절감되고 품질은 향상됩니다. 우리는 이 HLC 150 H가 자동차 산업 분야에서 막대한 판로를 차지할 가능성을 가지고 있다고 확신합니다!"

담당자