02/15/2023 - Oliver Hagenlocher - 보도자료

TrackMotion 및 로봇 등: 제조업체가 간단하게 자동화 솔루션의 이점을 누릴 수 있는 방법

제조업 분야에서 자동화 시스템과 로봇 시스템을 도입한 이유는 , 부족한 노동력의 보충 및 생산 공정의 단순화에서 부터 생산 단가의 절감등 많은 이유가 있습니다. 가장 최신의 솔루션으로 완벽한 동기 생산을 그 어느 때보다도 쉽게 이용할 수 있습니다.

자동화 시스템의 중요성은 제조 업체 특히 중견 부품 공급업체 내에서 대두되고 있습니다. 하지만 생산목표에 적합하고 비용 효율적인 맞춤형 솔루션을 어떻게 개발할 수 있을까요? 장비 제조 업체인 EMAG사가 이에 대한 해결을 제시합니다. 자동화 솔루션은 단일 소스로서 고객의 요구 조건에 맞추어 정확하게 제공되며 그 결과 유연하고 자동화된 공정의 구현이 가능하며, 한편으로는 비용 절감, 품질 향상 및 공정의 신뢰성이 향상됩니다.

이미지

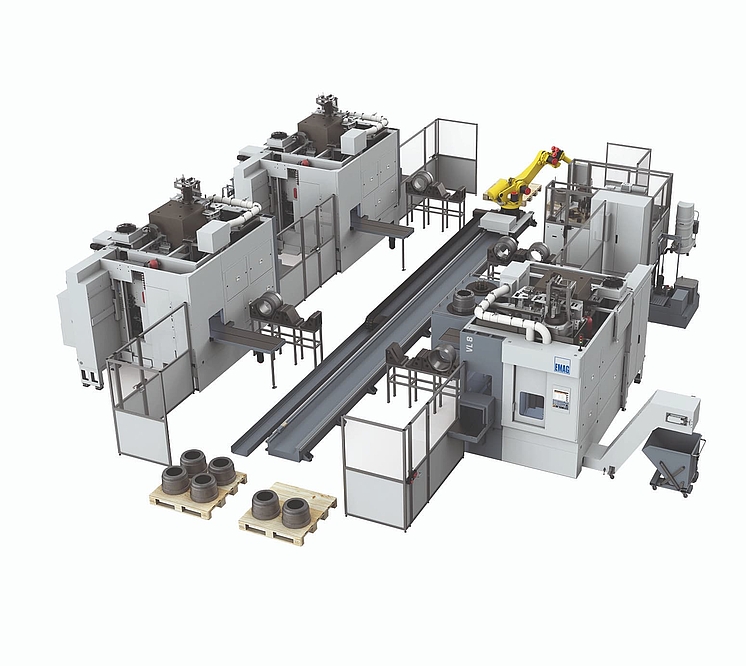

밀라노 근처의 솔비아테 아르노에 소재한 Pucktechnik 사의 예에서 이를 구체적으로 관찰 할 수 있습니다. 이 제조업체는 2017년에 설립되어, 현재 주조 공구와 다양한 부품을 생산하고 있습니다. 이 회사는 총 약 30대의 기계를 사용하고 있으며, 그 중 EMAG VL 기계가 11대이고 EMAG Koepfer 사의 K 160이 1대입니다. 여기서 EMAG의 자동화 솔루션이 대량의 자동 생산을 가능하게 적용되었습니다. 현재 연간 약 65만개의 휠/휠 허브를 생산하고 있으며 이를 위해 바로 고도의 자동화 시스템을 갖춘 독립적인 4개의 생산라인 있습니다. 가공 라인에는 EMAG의 TrackMotion을 이용하여 다양한 공정의 기계가 연결되어 운영되고 있습니다.. 그 결과, 이 가공 라인 생산 수량이 수년에 걸쳐 상당히 증가하였으며, 이러한 성공은 최소의 공간에서 최대의 생산성을 확보하고자 하는 EMAG의 기본적인 원칙에 의거한 것이며 자동화 시스템인 Trackmotion과 VL장비의 조화가 잘 반영된 것을 보여 주는 것입니다. 생산 라인에서의 이러한 기본적인 생산 기술은 언제나 특정 기계 타입과 무관하게 항상 동일합니다:

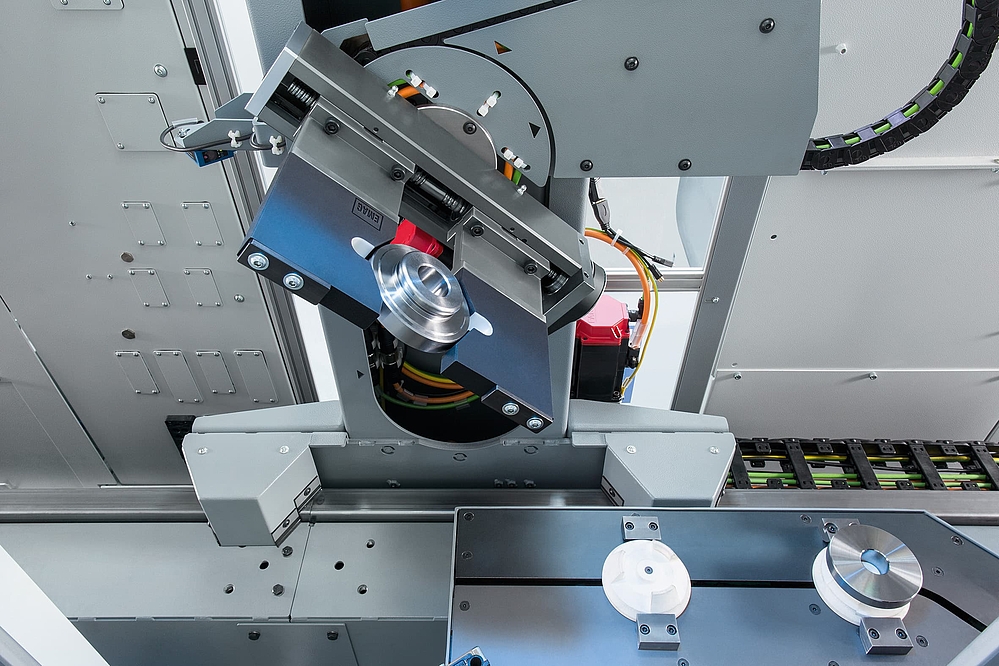

- Gripper 장착된 프로그래밍식 TransLift는 공급기에서 소재를 꺼내어 분당 최고 150미터의 속도로 기계 내부의 셔틀에 내려놓습니다.

- 수직형으로 배치된 스핀들은 셔틀의 로딩 위치에서 소재를 픽업하여 장비내의 가공 영역으로 이동합니다.

- 소재는 가공 후 셔틀을 통해 기계에서 배출된 다음 TrackMotion 시스템을 이용해 다음 기계 또는 아웃 컨베이어로 이송됩니다. TransLift는 필요한 경우 부품의 자세를 바꿀 수 있습니다.

TrackMotion: 유연 구성

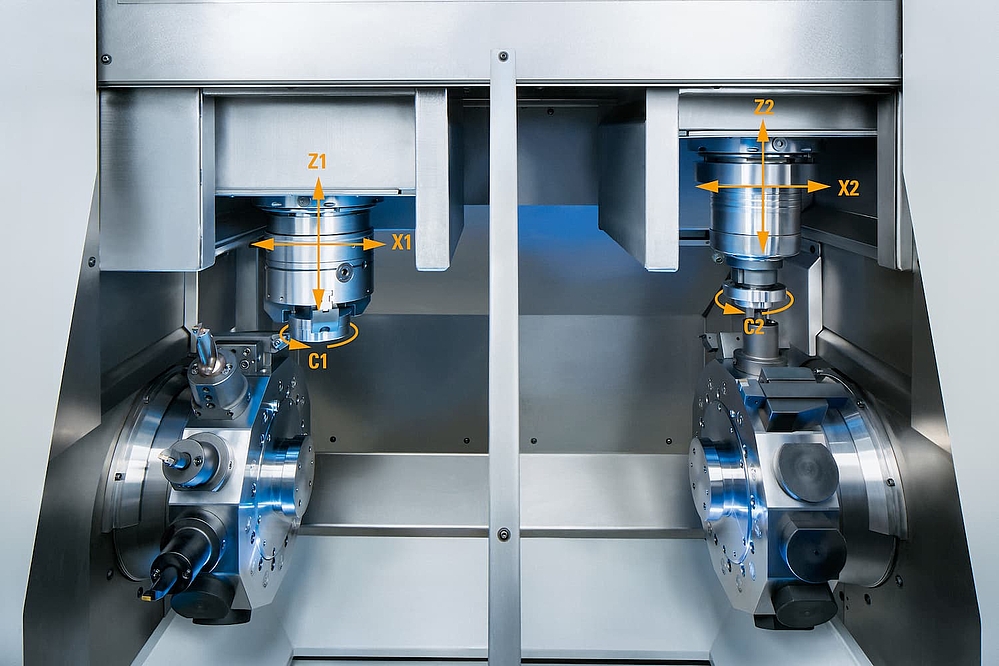

기본적으로, EMAG사의 여러 종류의 기계구성이 가능합니다. 예를 들어, OP 10 & OP 20의 완전히 독립적인 두 개의 스핀들을 가진 VL3 Duo는 완벽한 성능의 시스템으로 확장 될 수 있습니다. TrackMotion 자동화 시스템은 공급기와 장비간의 소재의 이송 뿐만 아니라 소재의 자세를 OP 10와 OP 20 사이에서 바꾸어 줍니다. 예를 들어 Differential Housing 가공 라인의 자동화도 TrackMotion으로 가능합니다. 여기서 4개의 공정이 소요되는데, 소재 양면에 대한 선삭 가공을 위한 수직선반 VL 4로 구성된 OP 10과 OP 20, 외경 가공을 위해 한번의 클램핑으로 4축 가공이 가능한 VT 4의 OP30, 다시 수직형 선반인 VL6의 OP40, 이러한 공정간 연결이 Track Motion을 사용하여 가능합니다.

로봇 셀: 제조사의 관심 증가

소재 및 그에 부합되는 생산 공정에 대한 요구 조건도 EAMG 로봇 개발에 중요한 요소입니다. 여기서 핵심적인 질문은 일정기간 내에 일정생산량이 얼마나 필요하며 이에 대해 독자적으로 해결할 수있느냐는 것입니다. 픽업 타입 장비간의 연결은 아직 단순화 될 수 있습니다. 로봇은 부품을 내부 셔틀의 파레트 위에 놓음으로써, 위에서 설명한 바와 같이 자체 자동화가 가능합니다. 예를 들어 로봇은 서로 다른 특성과 조건을 가진 투입/ 배출 컨베이어,팔레트및 수납박스에 부품을 공급합니다. VL 3 DUO를 한 대의 로봇과 연결하는 것이 좋은 사례입니다. 먼저 두개의 부품이 첫 번째 기계에서 한쪽면이 동시에 가공됩니다. 그 다음 로봇이 그 부품을 잡아 그 부품의자세를 바꾸어 두번째 기계로 공급하여 다른 면을 동시에 가공하도록 함으로써 짧은시간 내에 더 많은 생산이 가능하도록 합니다. 로봇 셀은 그 외의 다른 공정에서도 쉽게 적용됩니다. “트럭용 브레이크 드럼 가공에서 4대의 VL 8 장비가 로봇이 장착된 주행 레일에 의해서 연결됩니다.

요약하자면, EMAG의 픽업 타입 장비에 TrackMotion 혹은 로봇등의 다양한 자동화 솔루션과 결합을 하면 우수하고 개별적으로 조정할 수 있는 시스템을 만들 수 있습니다. 또한 새로운 기계를 언제든지 기존 공정에 첨가할 수 도 있습니다. 이러한 시스템은 제조업체에 많은 이점을 주며. 이들은 기어에서 축과 휠 허브, 그리고 차동 하우징 및 기타 다른 많은 부품에 이르기까지 빠르고 저렴하고 높은 품질의 생산을 가능하게 합니다.

담당자