Tornitura su temprato / Rettificatura

Grazie alla combinazione di diverse procedure su una macchina, si è in grado di sfruttare il considerevole potenziale di razionalizzazione.

Per la combinazione di procedure tornitura dopo tempra e rettificatura, i vantaggi sono nella lavorazione completa e nel guadagno di maggiore qualità e flessibilità.

Tornitura dopo tempra e rettifica: qualità migliore, più flessibilità

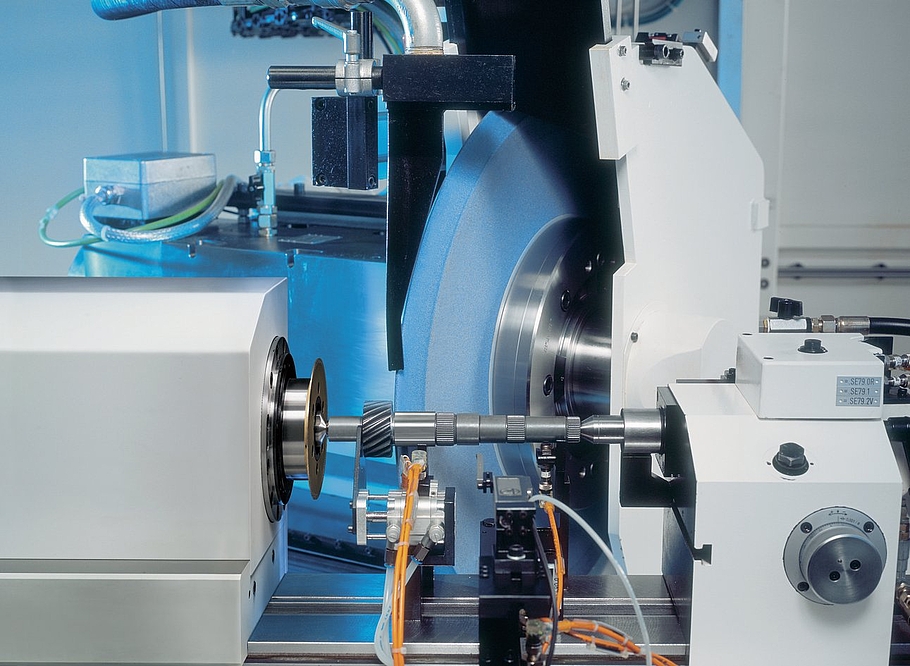

La combinazione dei procedimenti di tornitura dopo tempra e rettifica viene impiegata con successo per abbreviare i tempi di ciclo. Eseguendo l'intera lavorazione di precisione (tornitura dopo tempra e rettifica) su una sola macchina è possibile ridurre drasticamente i tempi di esecuzione, di trasporto e di attesa. Si riducono inoltre i processi di riattrezzamento e il tempo ad essi dedicato.

Tornitura dopo tempra e rettifica: una tecnologia collaudata sul campo

Nel campo della lavorazione di pezzi a sbalzo (tornio e rettificatrice VSC DS), la combinazione di tornitura dopo tempra e rettifica corrisponde allo stato attuale della tecnica. Rimane tuttavia un notevole potenziale di razionalizzazione ancora da sfruttare, in quanto questa tecnologia combinata è stata finora utilizzata solo per una parte dei numerosi processi che potrebbero trarne vantaggio. Per il futuro è previsto un uso sempre più frequente di macchine combinate, in cui oltre ai processi di tornitura dopo tempra e di rettifica verranno integrate anche altre tecnologie quali fresatura, alesatura e levigatura.

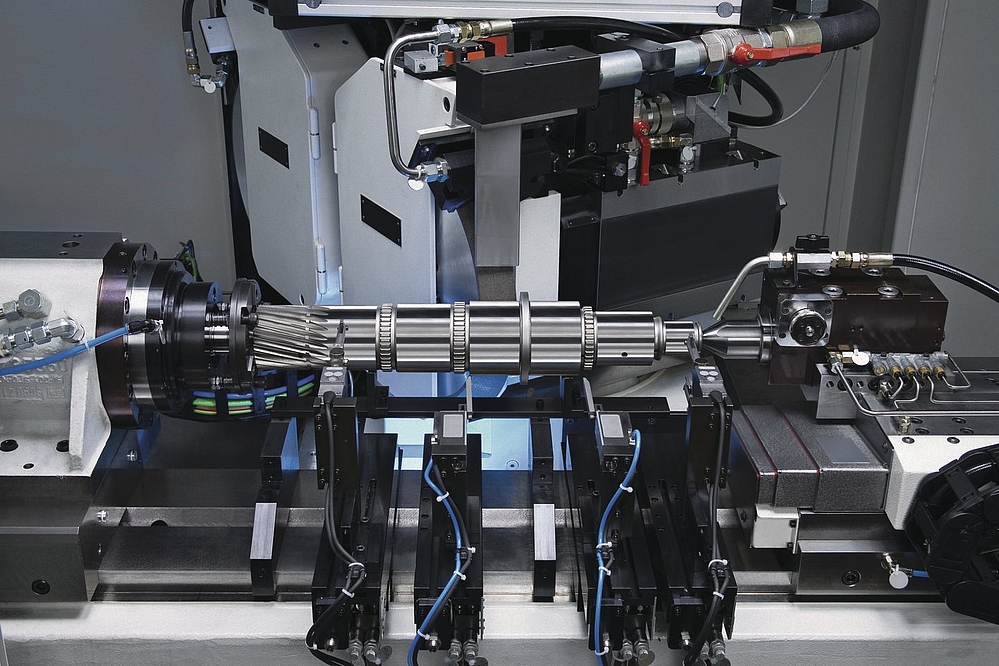

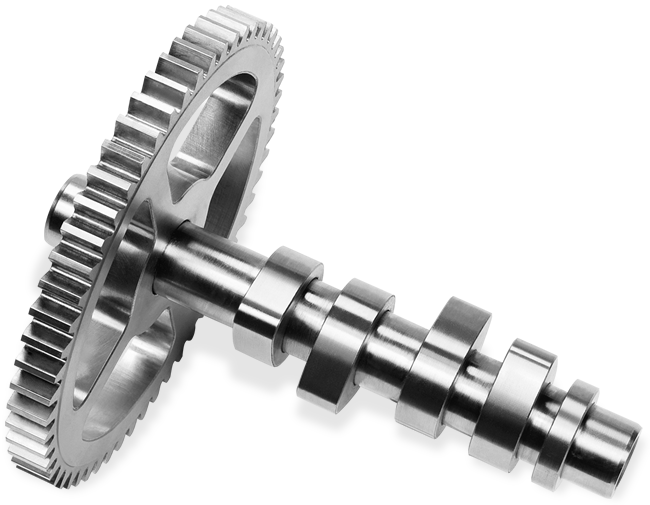

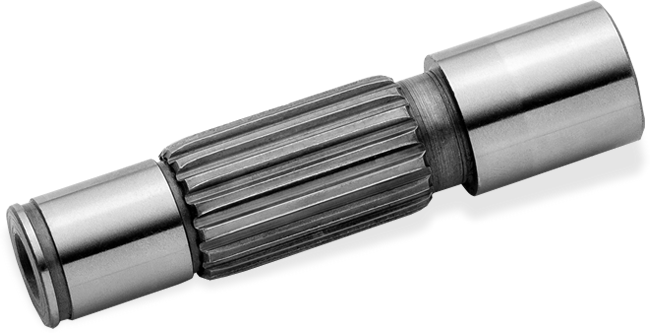

Anche per la lavorazione di alberi sono disponibili sul mercato sistemi macchina adatti, che consentono un'integrazione dei processi di tornitura dopo tempra e rettifica (tornio e rettificatrice VTC 315 DS per alberame). In questo settore, tuttavia, l'impiego di tali sistemi non è ancora diffuso quanto nel settore della lavorazione di pezzi a sbalzo, in quanto esistono qui altri sistemi altamente produttivi basati su rettifica convenzionale, rettifica CBN e moderne tecnologie di tornitura. Tuttavia si sta delineando una tendenza verso l'utilizzo più frequente della lavorazione combinata con tornitura dopo tempra e rettifica anche per la produzione di alberi. I vantaggi offerti da questa combinazione appaiono oggi come un fatto acquisito. e relativamente noto. A partire da una tecnologia e da macchine ormai collaudate, un impiego più esteso della lavorazione combinata tornitura dopo tempra e rettifica unito all'integrazione di altri processi di produzione consentiranno in futuro di sfruttare un ampio potenziale di razionalizzazione a oggi ancora latente.

Tornitura dopo tempra e rettifica – Confronto tra i processi di lavorazione

Rettificatura convenzionale di esterni in tondo

Rettificatura convenzionale di esterni in tondo è in molti punti il misuratore dello stato attuale nella produzione. Il vantaggio fondamentale di un’elevata esperienza di processo, ma è però anche un grave inconveniente quando si tratta di innovazioni. Infatti, la rettificatura convenzionale è già stata ottimizzata molte volte in passato

Tornitura su temprato

Contro il processo di rettificatura si pone spesso la tornitura dopo tempra come un processo in competizione. Anche la tornitura dopo tempra è caratterizzata da grande flessibilità. Gli utilizzatori valutano positivamente il fatto che questo metodo di lavorazione funzioni anche anche a secco. La grave lacuna della tornitura dopo tempra è ancora come prima la stabilità del processo. Sfondamenti imprevisti di intaglio possono sempre introdurre disturbi durante il processo. Inoltre, la qualità dei componenti ottenibili con la macchina standard è limitata all'area IT6.

CBN Grinding

Una caratteristica essenziale della rettifica a tuffo con CBN è la drastica riduzione dei tempi di produzione rispetto alla rettifica convenzionale. Oltre alla riduzione del tempo principale, è significativa anche la riduzione dei tempi di inattività dovuta alla lunga durata degli utensili CBN. Un inconveniente della rettifica a tuffo con CBN è dato dall’alto costo assoluto degli utensili, che impedisce al metodo di entrare nella produzione seriale e di massa.

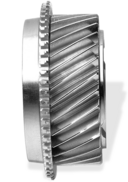

La rettificatura cilindrica per esterni ad alte prestazioni è una variante della procedura di rettificatura CBN, con cui, mediante dischi sottili , con il controllo NC procedendo sul contorno si genera un profilo del pezzo in lavorazione. Questo processo è caratterizzato da elevata flessibilità ed è ideale per la rettificatura cilindrica per esterni di famiglie di pezzi. L'unico svantaggio è che si deve ricorrere a una tecnologia ad alta velocità e l'olio di rettifica genera, rispetto agli altri metodi, un più alto investimento in macchinari.

Pelatura

Il principio della pelatura funziona in modo molto diverso dalla convenzionale tornitura. Durante la pelatura, ha luogo un movimento di rotazione dell'utensile sul pezzo. Una lama obliqua CBN si muove su un pezzo in rotazione. La velocità di taglio è generata dalla rotazione del pezzo. A causa della sovrapposizione dei movimenti, sia dell'utensile che del pezzo, il punto di taglio si sposta continuamente. Da una parte, questo è l'ideale per il taglio, d'altra parte, però, entrano in gioco sollecitazioni diverse da quelle della tornitura convenzionale. Il carico di forza passiva è notevolmente superiore.

La pelatura è un processo molto veloce (circa 5 - 6 volte più veloce rispetto alle tradizionali operazioni di tornitura su temprato e 2 - 3 volte più veloce della rettificatura) e produce un'eccellente finitura superficiale senza rugosità. Le superfici che fin ora dovevano essere levigate, adesso possono essere anche pelate. L’obiettivo che ha il costruttore è, comunque, quello di fornire una macchina molto rigida sia dal punto di vista statico che dinamico. Inoltre, i movimenti, in parte rallentati e in parte sovrapposti, possono essere controllati con estrema precisione. Per quel che riguarda poi gli utensili, è necessario un utensile affilato con estrema precisione.

Esempi applicativi della lavorazione combinata con tornitura dopo tempra e rettifica

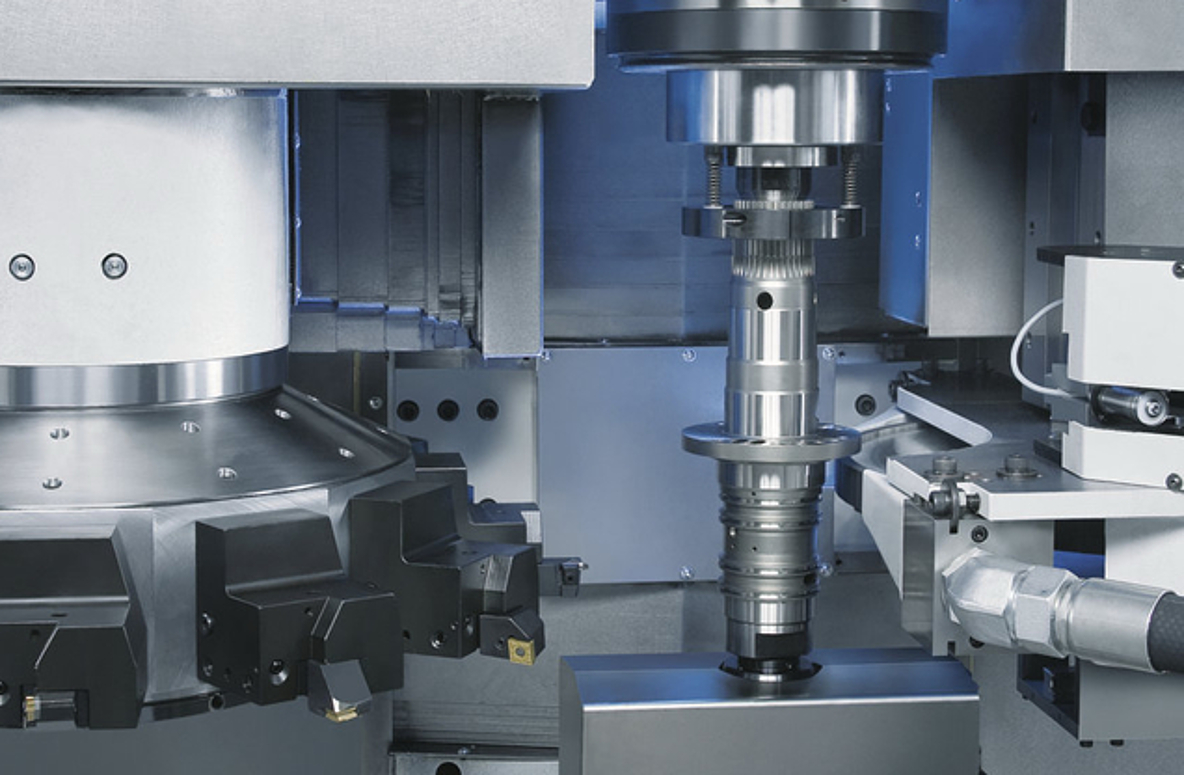

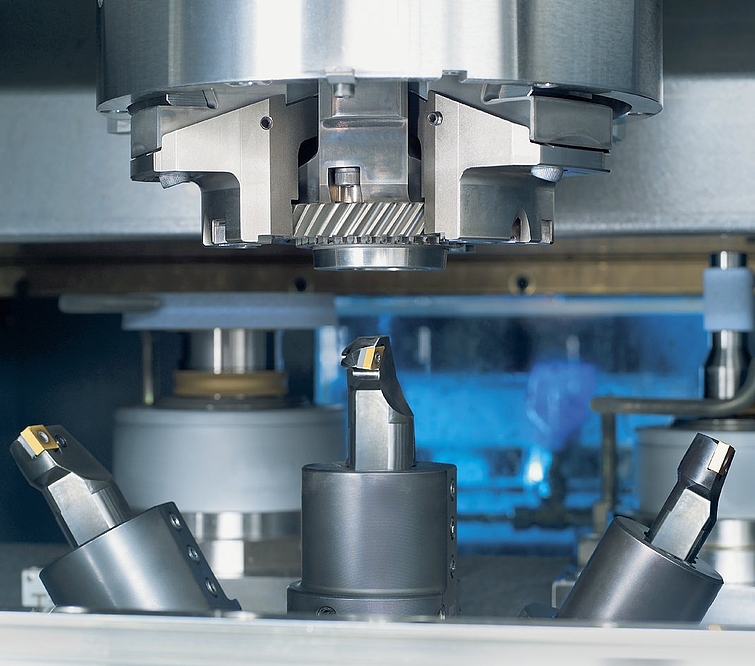

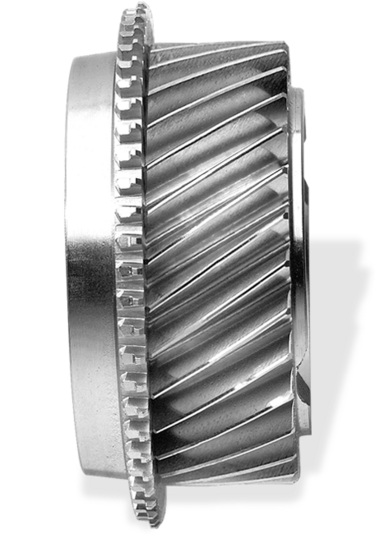

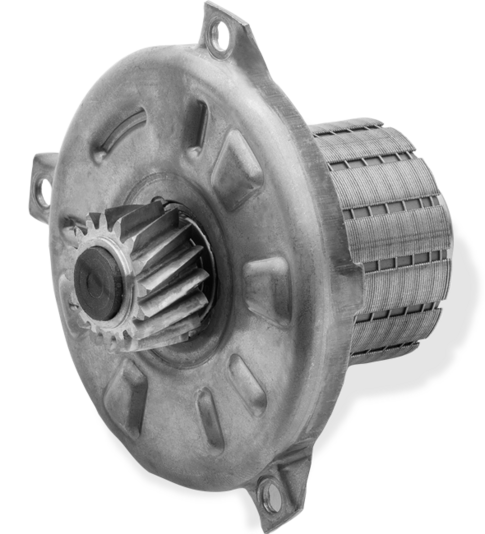

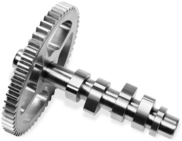

Un tipico esempio di lavorazione combinata (tornitura dopo tempra e rettifica) è costituito dalla lavorazione degli ingranaggi della trasmissione. La tornitura finale degli spallamenti trasversali avviene mediante tornitura dopo tempra. In considerazione degli alti requisiti qualitativi richiesti, il foro e il cono dell'ingranaggio vengono realizzati mediante pretornitura e rettifica finale. A tale scopo la macchina è dotata di due mandrini portamola. Un mandrino è concepito per la lavorazione dei fori, l'altro per la lavorazione esterna. Poiché gli interventi di rettifica previsti si svolgono nell'ordine di pochi centesimi di millimetro, gli utensili corrispondenti sono concepiti esclusivamente per operazioni di finitura. Questo procedimento, che si è imposto progressivamente nell'uso in sostituzione delle rettificatrici classiche, può essere considerato oggi come corrispondente allo stato della tecnica.

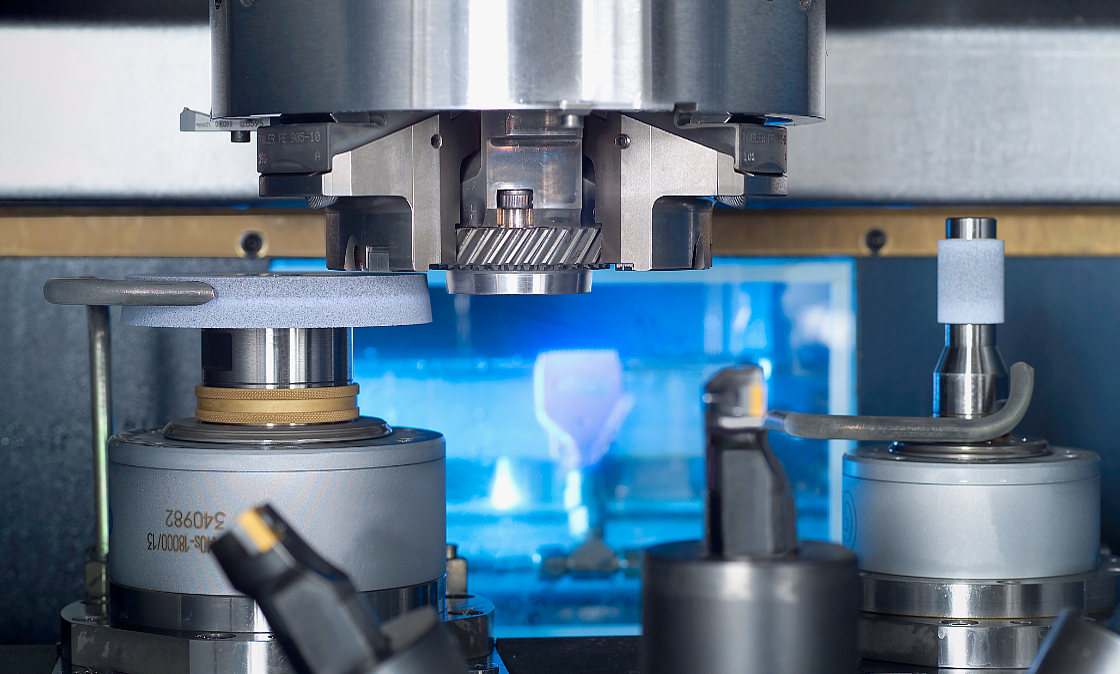

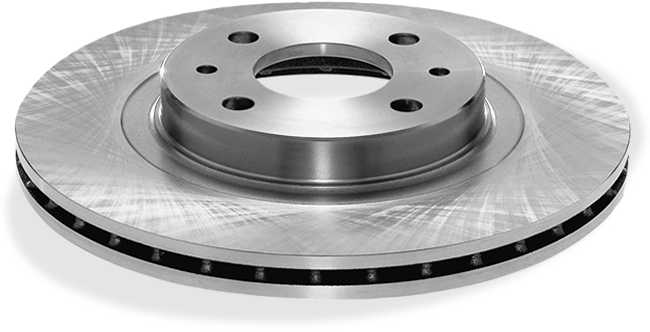

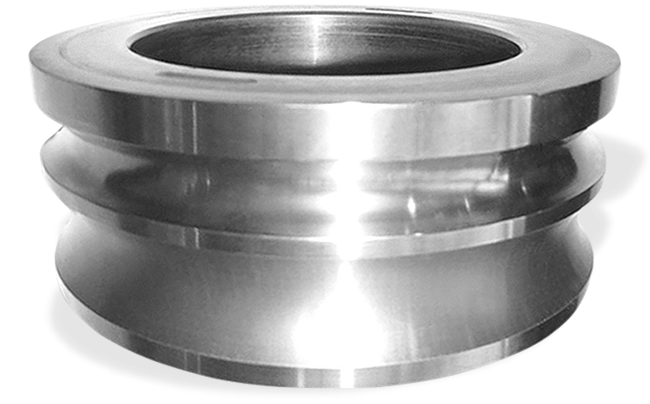

Un altro caso per cui la tecnologia combinata (tornitura dopo tempra e rettifica) risulta particolarmente adatta è la realizzazione di sedi completamente prive di rugosità. Ad esempio: devono essere lavorati il diametro esterno e la superficie frontale di un anello di pressione, e per il diametro esterno è richiesta una superficie priva di rugosità. In questo caso è possibile lavorare la superficie frontale mediante tornitura finale dopo tempra e il diametro esterno mediante pretornitura. La finitura ha luogo mediante rettifica. La ravvivatura della mola avviene mediante un rullo profilato parallelo all'asse. La rettifica viene esegita anch'essa mediante procedimento a tuffo. Questo sistema consente di evitare in modo sicuro la formazione di rugosità.

La tecnologia combinata è interessante anche per la lavorazione delle madreviti con pista di rotolamento interna utilizzate nei sistemi a ricircolo di sfere. Sulle madreviti devono essere lavorati la filettatura interna, la superficie frontale, il diametro esterno e lo spallamento trasversale. Con il sistema qui presentato la superficie frontale, il diametro esterno e lo spallamento vengono lavorati mediante tornitura dopo tempra, mentre la filettatura interna che funge da pista di rotolamento viene rettificata. A questo scopo può essere utilizzata una macchina VSC equipaggiata con assi Y e B aggiuntivi. Sull'asse B ad alta precisione viene impostato l'angolo di spira del filetto. L'asse Y funge invece da asse di accostamento per la lavorazione della pista di rotolamento. La macchina dispone di due mandrini portamola, che possono essere equipaggiati con diversi tipi di utensili per la lavorazione preliminare e per la finitura. I profili vengono ravvivati mediante un dispositivo separato con rullo profilato diamantato. La macchina può essere utilizzata sia con mole convenzionali che con mole CBN. Un tastatore di misura 2,5 D viene utilizzato per determinare con precisione la posizione angolare del pezzo serrato e può essere impiegato per il controllo post-processo delle superfici trattate.

Il vantaggio di questo sistema rispetto alla sequenza di lavorazione convenzionale risiede nel fatto che tutte le superfici rilevanti dal punto di vista della qualità vengono lavorate in un'unica fase di serraggio. Ciò consente di evitare gli errori che possono prodursi con più fasi di serraggio successive, che potrebbero pregiudicare soprattutto l'allineamento della superficie frontale e del diametro esterno rispetto all'asse centrale della pista di rotolamento.

Finishing a gearwheel with hard turning and grinding operations on an EMAG VSC 250 DDS.

Combination machining hard turning and grinding of shafts. All precision-machining processes on a single machine: CBN grinding, hard turning and scroll-free turning, providing exceptional flexibility in the precision-machining of shafts.

Pezzi

Per ogni pezzo la soluzione giusta per la sua lavorazione.

Macchine per le vostre esigenze

(6) macchine trovate

![[Translate to Italian (5):] [Translate to Italian (5):]](https://cdn.emag.com/fileadmin/_processed_/b/5/csm_vlc-100_preview_a811158e1b.png)

![[Translate to Italian (5):] [Translate to Italian (5):]](https://cdn.emag.com/fileadmin/_processed_/b/a/csm_vlc-200-gt_preview_01_426ff2a892.png)

![[Translate to Italian (5):] [Translate to Italian (5):]](https://cdn.emag.com/fileadmin/_processed_/2/a/csm_vlc-350-gt_preview_63d607aaf1.png)

![[Translate to Italian (5):] [Translate to Italian (5):]](https://cdn.emag.com/fileadmin/_processed_/7/0/csm_vtc-100-gt_preview_22037243bc.png)

![[Translate to Italian (5):] [Translate to Italian (5):]](https://cdn.emag.com/fileadmin/_processed_/6/6/csm_vtc-315-ds_preview_39bedf0f72.png)