Configurazione personalizzata per la vostra produzione

Le macchine ELC LMD combinano una tecnologia di rivestimento laser all'avanguardia con un concetto modulare flessibile. Questa combinazione permette di adattare in modo preciso il sistema a un'ampia gamma di scenari di produzione, dalla produzione di un singolo pezzo alla produzione di massa.

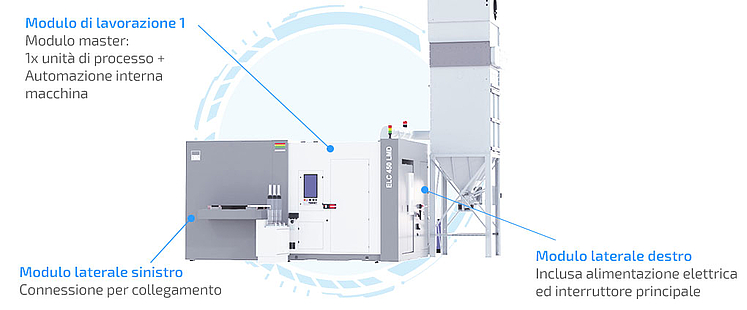

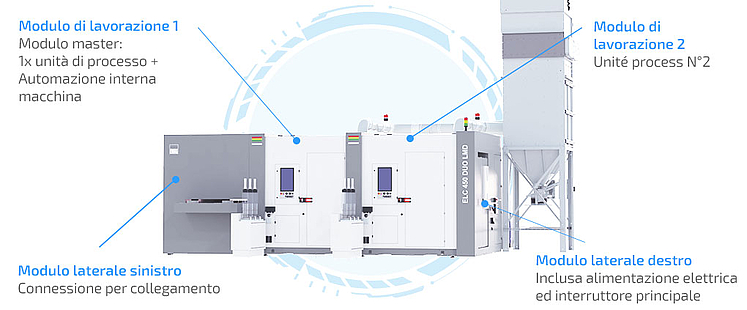

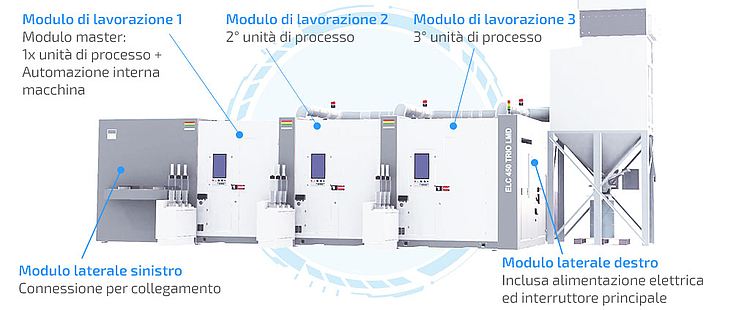

Il concetto modulare delle macchine LMD ELC consente una personalizzazione ottimale in base alle esigenze di produzione:

La versione Mono

La versione Mono con un solo modulo di processo è ideale per volumi di produzione ridotti, compiti di rivestimento speciali o come sistema prototipo per lo sviluppo del rivestimento.

La versione Duo

La versione Duo raddoppia la capacità di lavorazione con due moduli di processo che lavorano in parallelo: l'ideale per le medie e grandi serie.

La versione Trio

Per ottenere la massima produttività, è disponibile la versione Trio con tre moduli di processo, che consente di raggiungere i massimi livelli di produttività. Ogni modulo funziona in modo indipendente e, se necessario, può essere sottoposto a manutenzione individuale senza interrompere la produzione complessiva.

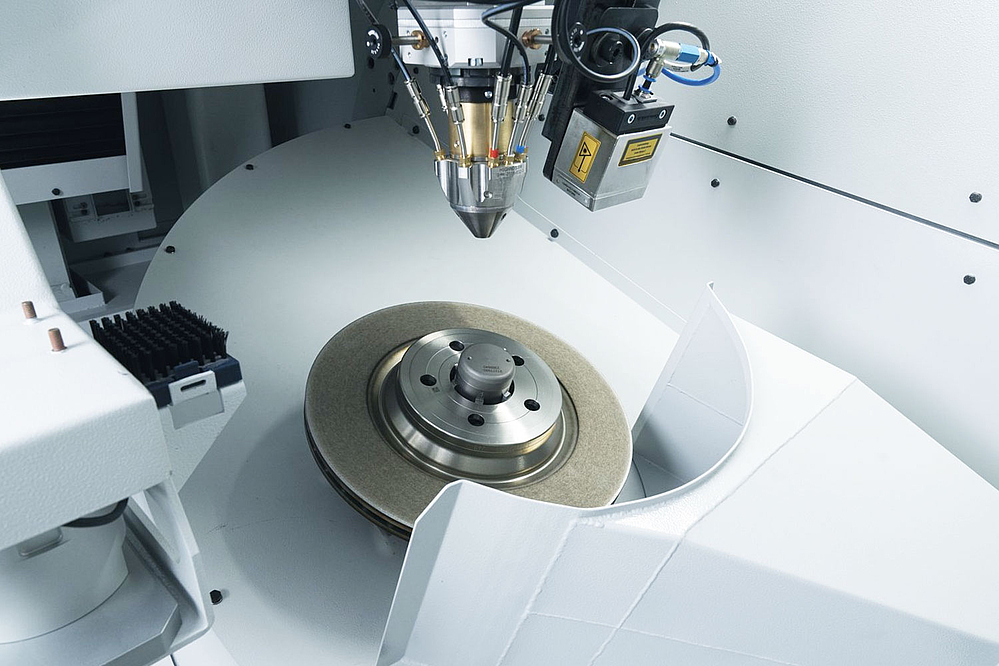

Editing preciso grazie al monitoraggio intelligente del processo

Le macchine LMD ELC sono dotate di un sistema di monitoraggio a più stadi per garantire una qualità di rivestimento costante:

Una telecamera ad alta risoluzione monitora costantemente il bagno fuso, consentendo il controllo diretto del processo di rivestimento. Lo scanner di superficie integrato registra con precisione lo spessore del rivestimento durante l'editing e garantisce risultati uniformi. L'analisi opzionale del getto di gas della polvere assicura una distribuzione ottimale del materiale di rivestimento e riduce al minimo il consumo di polvere.

- Monitoraggio integrato del bacino di fusione con telecamera in-process ad alta risoluzione

- Controllo preciso dello spessore dello strato con uno scanner di superficie

- Analisi del getto di gas in polvere per una qualità di processo costante

Gestione sofisticata dei componenti per la produzione in serie

Il sistema di movimentazione completamente integrato è stato sviluppato appositamente per i requisiti della produzione in serie:

I trasportatori a rulli a frizione controllati in sequenza trasportano i pezzi delicatamente attraverso il sistema. In questo modo si evitano in modo affidabile i danni ai pezzi grezzi e finiti. Il dispositivo di rotazione integrato posiziona i componenti in soli 0,8 secondi, un fattore importante per i tempi di presa ridotti nella produzione in serie.

Il sistema di carico e scarico automatizzato riduce al minimo l'intervento manuale e garantisce un flusso continuo di materiale.

- Trasporto delicato dei componenti grazie alle rulliere a frizione a controllo sequenziale

- Il tempo di rotazione di soli 0,8 secondi riduce al minimo i tempi non produttivi

- Sistema di movimentazione integrato per il carico e lo scarico automatizzati

Sistema flessibile di trasporto delle polveri

Il sistema può essere equipaggiato con diversi sistemi di alimentazione delle polveri per soddisfare in modo ottimale le vostre specifiche esigenze di rivestimento.

- Capacità di trasporto fino a 150 grammi al minuto per un'elevata velocità di applicazione

- Cambio di materiale in meno di 30 secondi per processi produttivi flessibili

- Alimentazione uniforme della polvere grazie al sofisticato sistema top-down

Efficienza attraverso l'integrazione

Le macchine LMD ELC sono progettate come cellula di produzione completa. Tutti i componenti rilevanti per il processo, dalle sorgenti laser al sistema di estrazione, sono integrati nel sistema per risparmiare spazio. Un'interfaccia di alimentazione centrale semplifica l'integrazione nelle linee di produzione esistenti. Il collegamento opzionale ai sistemi di manipolazione consente la completa automazione del processo di rivestimento e l'integrazione in una catena di processo completamente integrata.

Vantaggi Serie ELC LMD

- Concetto modulare flessibile - Il sistema può essere configurato come variante mono, duo o trio e può quindi essere adattato in modo ottimale alle diverse esigenze di produzione.

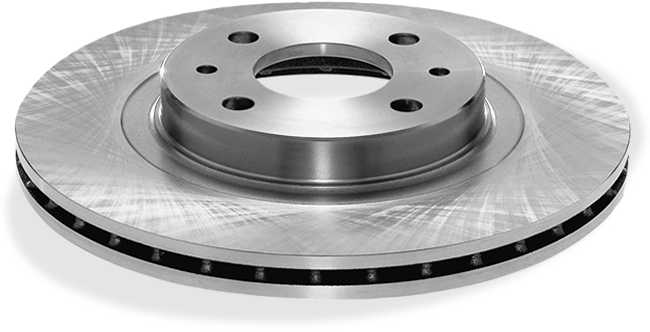

- Processo di precisione a due fasi - Il processo di rivestimento coordinato con strato adesivo e strato di protezione dall'usura garantisce rivestimenti dei dischi freno di lunga durata.

- Controllo qualità senza soluzione di continuità - Il monitoraggio continuo del processo con la telecamera in-process e lo scanner di superficie garantisce una qualità di rivestimento costante.

- Tempi improduttivi ridotti al minimo - Tempi di rotazione rapidi di 0,8 secondi e moduli di processo che lavorano in parallelo garantiscono la massima produttività.

- Elevata disponibilità del sistema - L'opzione di manutenzione separata dei moduli riduce al minimo i tempi di inattività.

- Soluzione completa e compatta - Tutti i componenti rilevanti per il processo sono integrati nel sistema per risparmiare spazio.

- Lavorazione flessibile delle polveri - Il sistema lavora diversi sistemi di polveri e consente un rapido cambio di materiale.

- Controllo del processo ottimizzato - Il tavolo di processo orientabile e l'efficiente gestione del calore garantiscono risultati di verniciatura stabili.

- Integrazione semplice - L'interfaccia di alimentazione centrale consente di integrare facilmente il sistema nelle linee di produzione esistenti.

Per ulteriori informazioni, visitate il blog di EMAG

Cosa caratterizza la WPG 7 nel dettaglio? Il nostro esperto Andreas Holstein fornisce le risposte in questa intervista.