07/09/2020 - Oliver Hagenlocher - Stampa

VLC 200 GT di EMAG: Combinazione di tecnologie per la lavorazione di moderni componenti del cambio

Che il mercato della mobilità elettrica sia un settore in crescita non è certo più un mistero. Non sorprendono pertanto i risultati di uno studio condotto dalla società di consulenza Strategy Analytics, in base ai quali si prevede un aumento a livello di produzione dei “veicoli elettrificati” pari al 25% del mercato globale entro il 2025. Non va tuttavia dimenticato che, da un lato, il concetto di “veicolo elettrificato” comprende tutte le forme di mobilità elettrica, quindi veicoli ibridi, con propulsione tramite celle a combustibile e interamente elettrici, dall’altro che il mercato è estremamente eterogeneo. Si stima che circa il 50% di questa produzione proverrà dalla Cina, mentre il restante 50% dal resto del mondo.

Un mercato eterogeneo implica molti produttori, ancor più numerosi modelli e allo stesso tempo diversi tipi di propulsori. Analogamente, ¾ delle auto continuerà a uscire dalla catena di montaggio come classici veicoli a combustione interna. Se ci si mette nei panni di pianificatori della produzione e aziende fornitrici, non è facile sapere che cosa fare: come affrontare questa varietà di prodotti e l’aumento del volume di produzione? EMAG Maschinenfabrik fornisce da anni una risposta con la sua ampia offerta di soluzioni di produzione per componenti, che trovano soprattutto applicazione nel settore dei motopropulsori.

Immagini

La serie VLC di EMAG copre un’ampia gamma di tecnologie di lavorazione: tornitura, alesatura, fresatura, dentatura a creatore, rettifica, lavorazione su temprato e non temprato – fondamentalmente, tutto quel che serve per la creazione di linee di produzione complete. “Con le macchine VLC possiamo riprodurre l’intera catena di processo per la produzione di componenti del cambio, dal pezzo grezzo fino al componente finito”, spiega Dragan Ivanovic, coordinatore del team offerta e tecnologia di EMAG Maschinenfabrik GmbH. “Il vantaggio del cliente deriva dalla struttura unitaria delle nostre macchine, ovvero un’altezza di trasferimento sempre costante e un’automazione pick-up integrata, che semplificano enormemente la concatenazione delle macchine.”

L’automazione pick-up, con cui l’azienda ha rivoluzionato il mercato circa 30 anni fa, rappresenta la base del successo delle macchine EMAG. Ogni macchina della serie VLC dispone di un magazzino per pezzi grezzi e finiti nonché di un mandrino di lavoro che si carica e si scarica automaticamente da questo magazzino pezzi. Questo consente di ridurre al minimo i tempi morti e raggiungere un’elevata produttività.

“Naturalmente queste qualità valgono anche per la nostra VLC 200 GT, un centro di tornitura e rettifica combinato che abbiamo sviluppato appositamente per la lavorazione su temprato alla fine della catena di processo”, aggiunge Ivanovic.

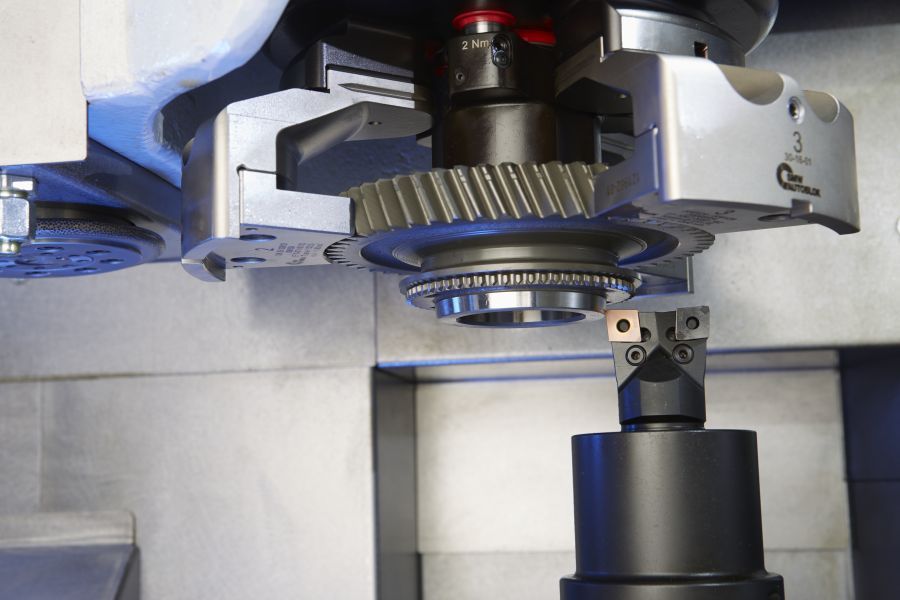

Combinazione di processi per la lavorazione di ingranaggi del cambio

La VLC 200 GT, presentata nel 2016, è stata sviluppata concentrandosi soprattutto sugli ingranaggi del cambio. “Considerati i grandi volumi produttivi e gli elevati standard qualitativi richiesti, gli ingranaggi del cambio rappresentano i componenti ideali per la lavorazione sulla VLC 200 GT”, spiega Ivanovic. “Abbiamo analizzato e definito il processo di lavorazione in modo da realizzare la lavorazione su temprato completa in un’unica fase di serraggio.” EMAG in questo caso ha scelto la combinazione di processi di tornitura su temprato e rettifica. Viene eseguita prima di tutto una pre-tornitura dopo tempra su spallamenti e foro. Poiché alla fine del processo il sovrametallo da asportare è nell’ordine dei micrometri, la rettifica successiva viene eseguita in maniera particolarmente rapida con mola CBN o al corindone. Questo porta a un doppio risparmio in termini di costi, con una riduzione dei costi degli utensili e per pezzo dovuta a un tempo di ciclo più rapido. Parallelamente, anche la qualità della lavorazione beneficia della combinazione di tornitura e rettifica: se dopo la tornitura resta solo una minima quantità di sovrametallo da rettificare, la mola può essere utilizzata in modo mirato per garantire una maggiore qualità di finitura – per esempio, con la VLC 200 GT è possibile raggiungere con un processo sicuro valori di superficie con una profondità media di rugosità Rz inferiore a 1,6 micrometri.

Soluzione di produzione per componenti di cambi CVT

Gli ingranaggi del cambio continueranno a figurare tra i pezzi più prodotti nell’ambito dell’industria automobilistica ben oltre il 2025, tuttavia si assisterà anche a una rinascita di alcuni concetti di cambio già noti nell’ambito dell’elettrificazione del gruppo propulsore. Spiega Dragan Ivanovic: “Assistiamo a una precisa tendenza per i cambi CVT, che consiste in un cambio estremamente efficiente, dove la variazione continua del rapporto di trasmissione senza interruzione della forza di trazione determina uno sfruttamento ottimale dell’energia alimentata e quindi consumi più ridotti. Questa concezione di cambio, trasferita sulle soluzioni ibride significa che la carica elettrica consente una maggiore autonomia e quindi, ad esempio, un funzionamento completamente elettrico per un’intera giornata nel traffico urbano.”

Alla base della variazione continua del rapporto di trasmissione, e quindi di un’esperienza di guida particolarmente piacevole, vi è un principio intelligente che funziona senza ingranaggi. La forza motrice viene invece trasferita attraverso un nastro di acciaio oppure una catena a lamelle, che gira intorno a due assi con dischi conici. Molto dipende quindi dalla qualità di questo componente. L’alta precisione della lavorazione su temprato viene realizzata soprattutto nell’ambito di un processo in più fasi con diversi centri di tornitura e rettifica. Proprio nella lavorazione su temprato i pianificatori della produzione non ammettono alcun errore di lavorazione, perché i costi per ciascun pezzo grezzo temprato sono piuttosto alti. Un compito che EMAG si è assunta volentieri.

Soluzione di produzione per pulegge CVT

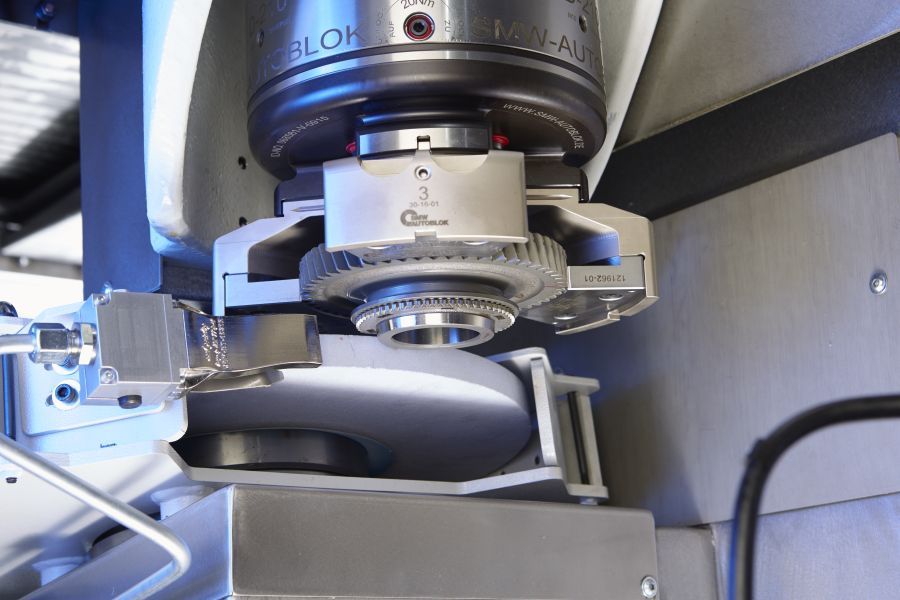

La zona di lavoro della VLC 200 GT può essere configurata in modo flessibile: mandrini portamola per la lavorazione interna ed esterna, supporti a blocco o la comprovata torretta portautensili a 12 posizioni sono disponibili come opzioni. “Questa flessibilità della macchina ci consente di lavorare, accanto a ingranaggi del cambio, anche pulegge CVT”, prosegue Ivanovic.

A questo scopo EMAG ha equipaggiato la VLC 200 GT, oltre che con una torretta portautensili, anche con un mandrino portamola per la lavorazione esterna – ancora una volta una combinazione di tornitura su temprato e rettifica. “Questa combinazione di processi ci consente di configurare al meglio la mola per la superficie della puleggia CVT, in quanto tutte le altre superfici e gli altri fori devono essere torniti per ottenere le qualità richieste”, spiega Ivanovic. Di conseguenza, si assiste a una riduzione dei costi degli utensili e dei tempi di ciclo, in quanto la mola è soggetta a un’usura più lenta e deve pertanto essere ravvivata con minore frequenza. Una caratteristica esclusiva della VLC 200 GT è la presenza di un mandrino di ravvivatura dedicato con profilo diamantato. “La macchina è equipaggiata con un sistema di ravvivatura rotante dedicato e sensori con segnali a ultrasuoni, che permettono di sfruttare al meglio i vantaggi della tecnologia di rettifica CBN”, sottolinea Ivanovic. La sicurezza del processo e la qualità della lavorazione costanti sono garantite anche dai tastatori di misura integrati, con cui è possibile verificare ed eventualmente correggere il diametro e la lunghezza del componente durante la fase di serraggio successiva al processo. Gli sviluppatori EMAG hanno concepito la nuova macchina ponendo particolare attenzione a facilità d’uso e accessibilità, grazie a porte particolarmente grandi che facilitano l’accesso all’area di lavoro. In questo modo, utensili e dispositivi di serraggio possono essere cambiati in modo semplice e rapido.

Referenti

Oliver Hagenlocher

Zona

Press and Communication