07/11/2022 - Oliver Hagenlocher - Stampa

Efficienza garantita con VSC 400 PS: Power skiving e tornitura combinate per soluzioni di dentatura complesse

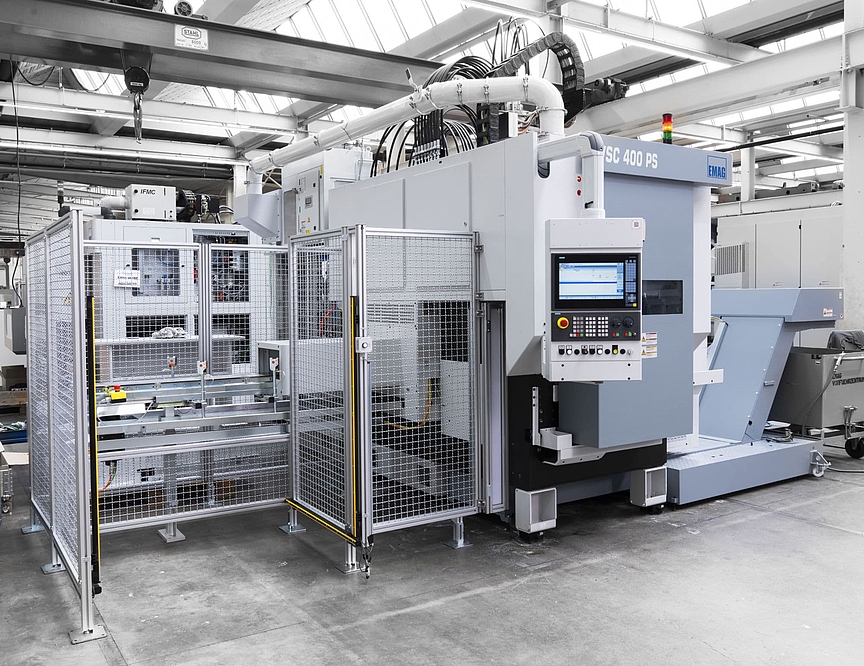

Per molti clienti che producono dentature il power skiving risulta un'opzione sempre più interessante. Non c'è da stupirsi, dato che questo processo è molto più rapido della stozzatura e più flessibile della dentatura a creatore e la brocciatura. Tuttavia, per anni questo processo è stato considerato piuttosto complesso. Partendo da questi presupposti, il nuovo prodotto sviluppato da EMAG cambia completamente le carte in tavola: con la macchina VSC 400 PS il power skiving risulta molto semplice perché l'operatore deve soltanto inserire pochi dati. Il personale non deve necessariamente essere esperto in dentatura. Inoltre la VSC 400 PS può essere equipaggiata con fino a quattro utensili per il power skiving e sei utensili di tornitura. Di conseguenza gli utilizzatori possono realizzare anche componenti complessi in un'unica fase di serraggio con la massima rapidità e sicurezza del processo. In quali campi di applicazione il nuovo concetto mostra a pieno tutto il suo potenziale?

Immagini

Le dentature interne ed esterne sono ovunque: nel settore dell'elettromobilità, in tutti i rotismi epicicloidali o nel campo idraulico sono indispensabili componenti dentati e molti ingranaggi. Chi pianifica la produzione si trova di fronte a un compito non facile: quale processo deve essere utilizzato? A seconda del componente, può essere sensato usare la dentatura a coltello circolare, che però è una procedura piuttosto lenta. La dentatura a creatore è una procedura alternativa che necessita di uno smusso in uscita relativamente lungo del componente pertanto non può essere utilizzata per le dentature interne. E la brocciatura non può essere utilizzata sui contorni di interferenza. “Partendo da questi presupposti si capisce bene che il power skiving è spesso la miglior soluzione, in particolare per le dentature interne,” spiega Daniel Nille, a capo dello sviluppo tecnologico della EMAG Maschinenfabrik. “È sensibilmente più rapido della stozzatura e necessita di meno smusso in uscita rispetto alla dentatura a creatore.”

Fino a quattro diversi utensili per il power skiving in uso

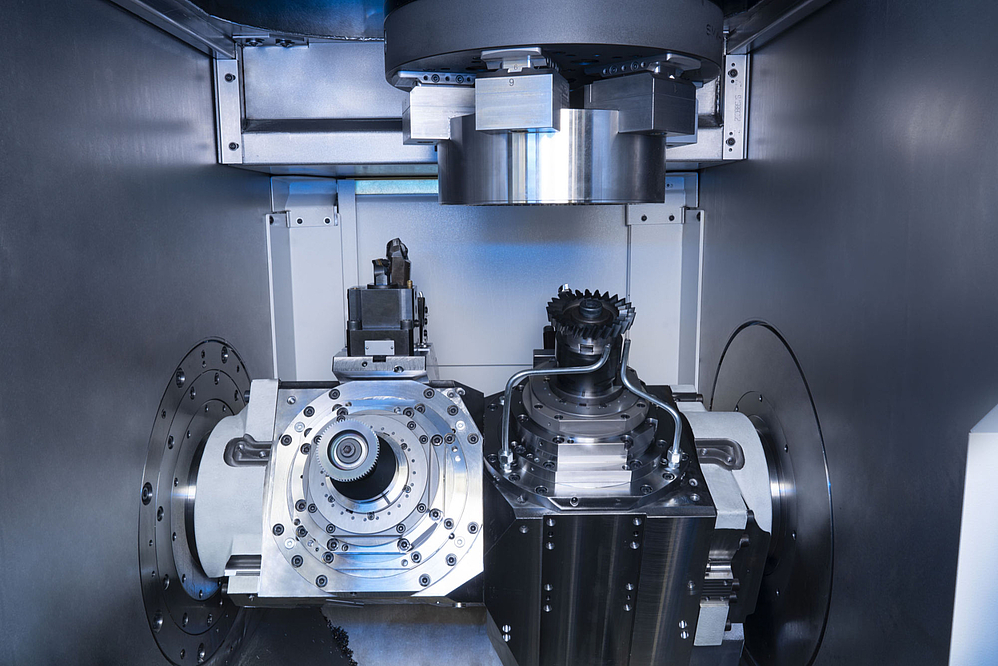

Da oltre dieci anni i costruttori di macchine della Germania meridionale si occupano di power skiving e sono molti i clienti che nel frattempo si affidano alle soluzioni EMAG. Al momento gli specialisti stanno compiendo un passo tecnologico decisivo: la nuova macchina per power skiving VSC 400 PS non solo combina il power skiving con i processi di tornitura ma è in grado di alloggiare fino a quattro diversi utensili per power skiving su due mandrini. A ciò si aggiungono sino a sei utensili di tornitura. Si vengono quindi a creare scenari del tutto nuovi per ciascun utilizzatore, ed è proprio la combinazione degli utensili che rende possibile tutto questo:

- aAd esempio la sgrossatura (ad es. con un utensile a inserti) e la conseguente finitura (ad es. con un utensile in metallo duro) vengono eseguiti rapidamente in un'unica fase di serraggio e in una sola macchina. Gli utilizzatori possono risparmiare costi di investimento e minimizzare il tempo di lavorazione complessivo per un componente.

- In alternativa la macchina con i due mandrini, nei quali si trovano fino a due utensili per il power skiving, è possibile realizzare con quattro utensili anche quattro diverse dentature esterne ed interne. Uno dei grandi vantaggi è che alla fine la posizione delle dentature garantisce un ingranamento perfetto. Tutto ciò è possibile grazie alla fase di serraggio invariata. Non è quindi neanche necessario misurare la prima dentatura (prima di realizzare la seconda).

- Altrettanto efficiente è la combinazione "Pretornitura e power skiving". La fase di serraggio unica del pezzo garantisce risultati senza errori, come ad esempio di oscillazione radiale, e tempi ciclo minimi.

Inoltre gli utilizzatori possono sfruttare un'ampia gamma di dettagli tecnici della VSC 400 PS concepiti per componenti con un diametro massimo di 340 mm e un'altezza massima di 420 mm. Gli azionamenti diretti nei mandrini principali e di fresatura garantiscono la perfetta sincronizzazione degli assi durante il processo ad asportazione di truciolo. L'asse B particolarmente rigido permette di raggiungere un'ampia variazione degli angoli trasversali dell'asse, ovvero l'angolo di attacco dell'utensile, disposto sempre leggermente obliquo rispetto al componente. Il taglio tipico di questa macchina è proprio dovuto alla posizione obliqua. Un valore compreso tra 15 e 25 gradi è tipico in questo caso, anche se EMAG ha già implementato processi di power skiving con un angolo di circa 45 gradi. A ogni intervento viene asportata una piccola parte di materiale: si tratta di un processo tanto rapido quanto preciso. Inoltre le caratteristiche qualitative dell'ingegneria meccanica di EMAG mostrano tutto il loro potenziale. La struttura simmetrica garantisce un flusso di forze chiuso che incide positivamente sulla precisione del pezzo. Inoltre le guide idrostatiche ammortizzano le vibrazioni. Ciò permette di ottenere un aumento sensibile della durata degli utensili.

Occhi puntati sulla facilità di utilizzo

L'interfaccia utente della macchina è particolarmente importante, in quanto il power skiving è un processo complesso con potenzialmente molti parametri di regolazione: EMAG ha lavorato sodo per facilitarlo al massimo. “Già dagli inizi il nostro obiettivo era quello di facilitare il più possibile il comando della macchina,” afferma Nile. “Di fatto l'operatore non deve avere una conoscenza approfondita del processo. Sostanzialmente inserisce soltanto i valori della dentatura del componente desiderati, i valori della scheda tecnica dell'utensile e i valori del taglio, il tutto supportato in maniera eccellente dalla nostra interfaccia utente intuitiva. La macchina fa il resto. Essa calcola autonomamente l'intero programma di lavorazione per il processo di power skiving. Il power skiving non è mai stato così facile. “Inoltre è possibile eseguire in maniera altrettanto semplice le diverse correzioni, sulla base dei valori di misura, sul componente finito. Durante l'intero processo, l'operatore viene supportato con schermate interattive e domande di sicurezza automatiche.

Altrettanto efficiente è la possibile integrazione IoT della macchina: anche in questo campo EMAG dispone di un ecosistema completo chiamato "EDNA" (ovvero EMAG-DNA). Sostanzialmente è composto da un potente PC industriale che registra i dati, li aggrega e li analizza servendosi del software EDNA Cortex. Con questo sistema è possibile utilizzare ad esempio il cosiddetto Health Check. Con questa funzione viene valutato lo stato della macchina analizzando le misurazioni regolari delle vibrazioni. Al termine gli esperti controllano i risultati. Questa combinazione fra conoscenze approfondite di EMAG e machine learning consente di valutare in dettaglio lo stato di usura.

Gli utilizzatori possono ridurre i costi di investimento

Alla fine rimane una sola domanda: in quali campi di applicazione la VSC 400 PS mostra tutto il suo potenziale? “Sostanzialmente quando sono necessarie dentature interne ed esterne di alta qualità, anche se la nostra macchina è concepita soprattutto per i pezzi flangiati,” sottolinea Daniel Nille. Vale il seguente principio: quante più operazioni di tornitura o processi di power skiving sono necessarie sul componente, tanto più effettivo è il concetto EMAG con fino a quattro utensili per la dentatura e sei utensili di tornitura. Da un lato la qualità del componente è migliore, perché la posizione della dentatura garantisce un ingranamento ottimale. Dall'altro gli utilizzatori possono ridurre i costi di investimento ed eseguire più operazioni su un'unica macchina. In questo modo è possibile sbavare direttamente anche nella stessa fase di serraggio. Con la VSC 400 PS non è un problema.

Referenti

Oliver Hagenlocher

Zona

Press and Communication