14/09/2020 - Oliver Hagenlocher - Stampa

Macchina CI di EMAG ECM: soluzione altamente efficiente per la sbavatura di componenti complessi

Sistemi di comando e frenatura autonomi, telai idropneumatici o valori relativi al consumo notevolmente ridotti – in queste parole chiave si riflettono cambiamenti tecnologici che provocano un effetto domino in settori come quello automobilistico, dove un numero sempre maggiore di componenti deve sottostare ai più elevati standard qualitativi. Questi componenti devono essere del tutto privi di difetti e uscire dallo stabilimento di produzione in condizioni perfette. Diversamente, il sistema frenante autonomo di un’auto potrebbe essere soggetto a guasti in momenti cruciali. È in questa fase che processi come la sbavatura di componenti svolgono un ruolo determinante – la lavorazione elettrochimica dei metalli (ECM) garantisce la perfezione delle superfici richiesta. Attualmente, diversi progettisti sono alla ricerca di sistemi di produzione snelli in grado di sostituire i sistemi di sbavatura tradizionali. In questo contesto, gli sviluppatori di EMAG ECM hanno apportato numerose modifiche alla loro serie di macchine CI: la nuova macchina ECM CI garantisce processi di lavorazione elettrochimica perfetti ed estremamente rapidi per la sbavatura e la lavorazione (“brocciatura ECM”). Inoltre, l’ingombro richiesto è minimo. Grazie alla tecnologia ECM di EMAG, anche componenti complessi come alloggiamenti delle pompe o idraulici possono essere sottoposti a sbavatura in modo rapido, riproducibile e senza errori. Inoltre, con la nuova macchina CI gli utilizzatori possono beneficiare di un rapporto qualità-prezzo interessante.

Immagini

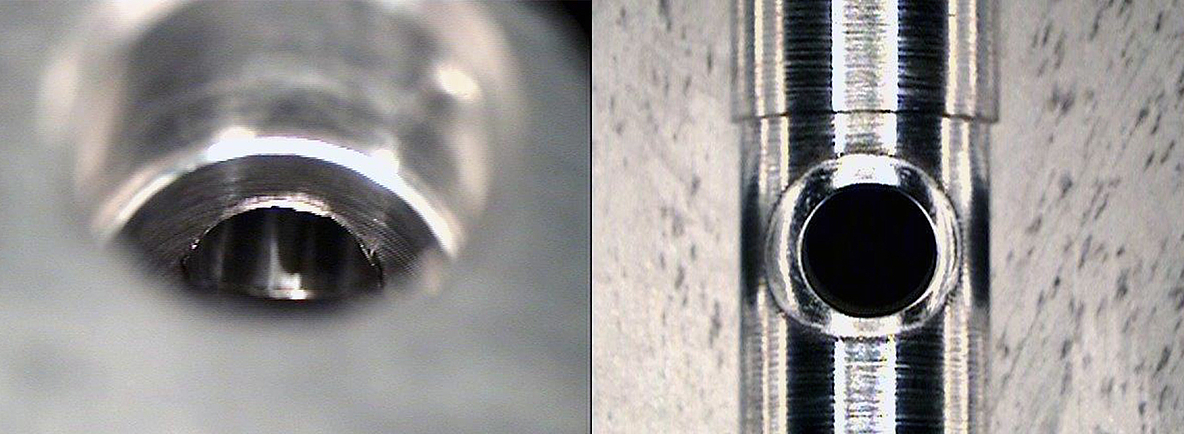

Per comprendere le sfide poste dal processo di sbavatura basta osservare componenti complessi come l’alloggiamento di una pompa. Questi componenti sono spesso percorsi da un vero e proprio sistema di fori, che saranno in seguito attraversati da olio idraulico o carburante ad alta pressione. In particolare, in caso di più intersezioni di fori all’interno di un alloggiamento non è facile rimuovere le bave presenti. Talvolta ciò avviene attraverso un lungo processo manuale, che nel caso di corpi idraulici di grandi dimensioni, destinati ai settori dell’aviazione e dei veicoli industriali, può durare anche più di un’ora e risultare quindi assai costoso. “Inoltre, la lavorazione manuale comporta ovviamente rischi di errore”, sottolinea Richard Keller, membro del direttivo di EMAG ECM. “Se una bava non viene rimossa, potrebbe in seguito staccarsi ostacolando il flusso. Considerato l’elevato livello di sicurezza richiesto nell’industria aeronautica e nel settore automotive, ciò è inaccettabile.” Non deve, pertanto, sorprendere che negli ultimi anni la sbavatura elettrochimica si sia imposta per molti componenti. Con questo processo viene praticamente esclusa la possibilità di errore e incrementata la velocità di lavorazione. Durante la lavorazione elettrochimica dei metalli tra il pezzo (l’anodo positivo) e l’utensile (il catodo negativo) fluisce una soluzione elettrolitica, separando dal pezzo degli ioni di metallo. La forma del catodo (utensile), con le zone attive conduttrici, viene scelta in modo che l’asportazione di materiale dal pezzo grezzo dia come risultato il profilo desiderato del componente finito. Questo permette non solo di ottenere superfici di massima qualità – senza alcun danneggiamento termico del materiale – ma anche risultati omogenei e riproducibili.

Rapporto qualità-prezzo interessante

A tale scopo, gli specialisti della tecnologia ECM di EMAG, con sede a Gaildorf presso Schwäbisch Hall, sviluppano continuamente il processo, tenendo conto dei nuovi materiali, delle geometrie dei componenti e dei requisiti in termini di qualità. Le sfide crescenti poste da clienti in tutto il mondo ci spingono in avanti. Con la nuova serie di macchine CI, disponibile dalla primavera del 2017, EMAG ECM compie un passo ulteriore: per ridurre l’area di lavoro richiesta negli stabilimenti dei propri clienti, gli ingegneri di EMAG hanno, tra l’altro, modificato il telaio base dell’impianto CI e ottimizzato le dimensioni dell’armadio elettrico e del sistema di gestione elettroliti. Che cosa si cela dietro a queste e ad altre modifiche? “È evidente che, in considerazione degli sviluppi tecnologici, la sbavatura e la brocciatura ECM, ad esempio di un componente già temprato, diventano sempre più importanti. Abbiamo voluto sviluppare una soluzione che, oltre a garantire appieno all’utilizzatore gli straordinari vantaggi della lavorazione elettrochimica dei metalli e l’affidabilità dei processi, potesse essere offerta con un rapporto qualità-prezzo estremamente interessante. Esattamente ciò che offre la serie di macchine CI. Tra l’altro, grazie a formule Early Bird siamo in grado di ridurre ulteriormente i costi di investimento per i clienti.” Inoltre, gli utilizzatori possono beneficiare di una tecnologia solida con componenti costantemente di alta qualità. Dispositivi scalabili consentono di variare con precisione il tempo di ciclo e inoltre, a seconda delle esigenze, è possibile lavorare contemporaneamente più componenti durante un’unica fase di processo. Anche l’attrezzaggio per l’automazione completa della macchina CI non pone problemi. Tutti i parametri del processo ECM sono continuamente monitorati in modo riproducibile e documentati. Infine la macchina CI necessita di un ingombro in pianta ridotto pari a circa 7,5 metri quadrati inclusa filtrazione – con una ulteriore riduzione dei costi.

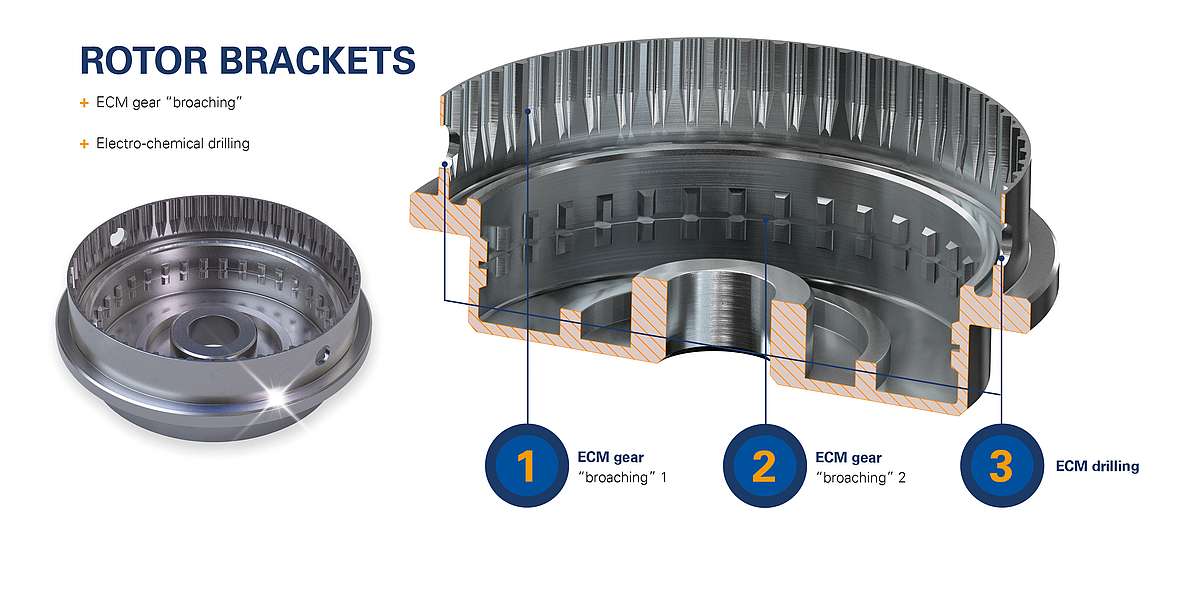

La mobilità elettrica in primo piano

Gli attuali successi di EMAG ECM mostrano come questi elementi abbiano convinto gli utilizzatori: la nuova macchina CI è già impiegata presso un fornitore dell’industria aeronautica nordamericano e un fornitore di veicoli commerciali italiano. In entrambi i casi viene eseguita la sbavatura di alloggiamenti molto complessi. Nonostante il componente presenti numerosi fori, i tempi di ciclo sono inferiori a 60 secondi – un salto di qualità decisivo rispetto ai lunghi processi manuali eseguiti in precedenza. “Gli esempi dimostrano che il nostro approccio allo sviluppo è corretto: la straordinaria potenza della macchina CI insieme ai costi non eccessivi ci hanno consentito di far fronte alla concorrenza nazionale e internazionale. L’enorme pressione sui costi da parte degli utilizzatori richiede una meccanica efficace come quella offerta con la macchina CI”, spiega Keller. Tutto sembra indicare che l’argomentazione relativa ai costi-benefici sarà sempre più determinante per gli utilizzatori in futuro. Molti componenti dei motori elettrici e ibridi devono infatti essere sottoposti a processi di brocciatura ECM, foratura e sbavatura, per i quali EMAG ECM offre già una soluzione efficace. A questo si aggiunge un ulteriore elemento, da non sottovalutare alla luce dell’attuale dibattito sull’impronta di CO2 nell’ambito della produzione automobilistica: la lavorazione elettrochimica dei metalli è notevolmente più rapida rispetto a molti altri processi alternativi. Si ottiene pertanto un risparmio di diverse tonnellate di biossido di carbonio – un elemento che ha convinto anche il ministero federale tedesco dell’ambiente. Grazie all’impiego della lavorazione elettrochimica dei metalli su larga scala, un cliente EMAG ECM ha quindi ricevuto un riconoscimento per l’innovazione in campo ambientale. “Ciò conferma il nostro impegno nell’ambito di questa efficace tecnologia, su cui intendiamo puntare sempre di più in futuro. A tale scopo, le macchine CI rappresentano la base di partenza ideale”, conclude Keller .

Referenti

Oliver Hagenlocher

Zona

Press and Communication