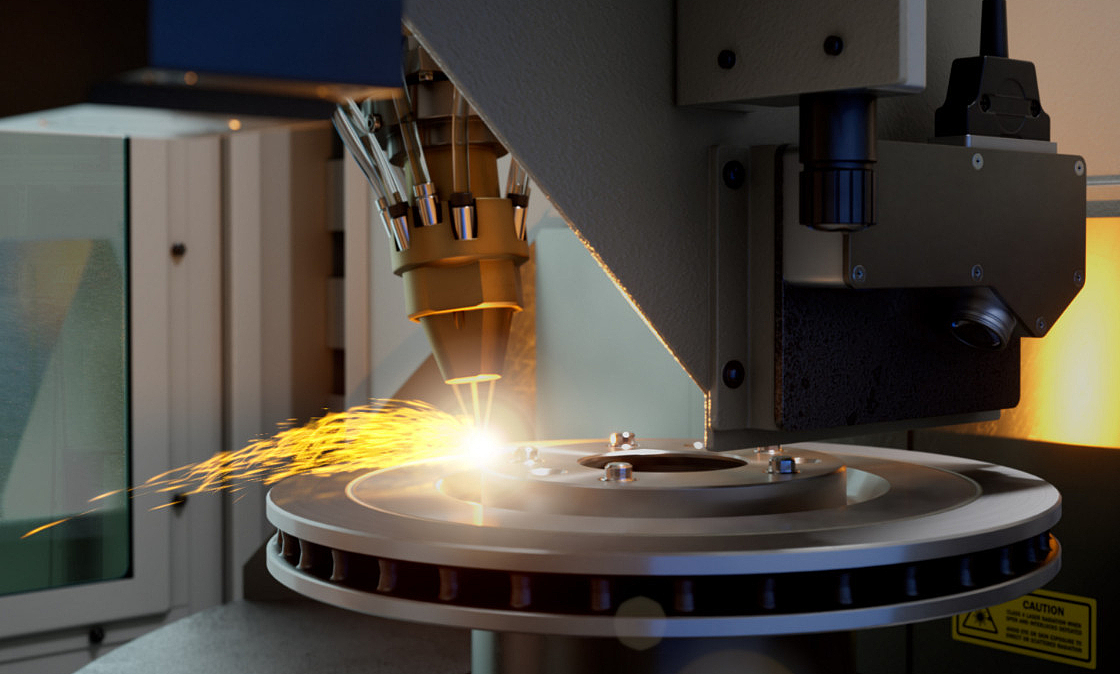

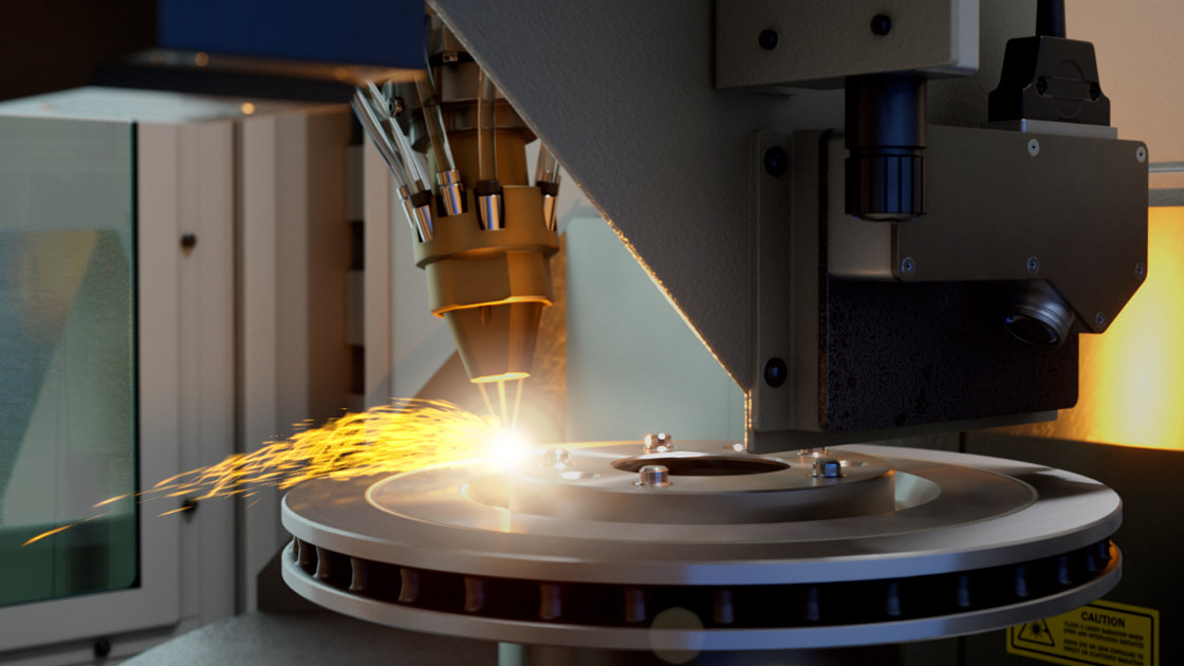

La production de disques de frein en grandes séries : Rechargement par dépôt laser très productif pour des processus efficaces

La norme Euro 7 signifie moins de poussière fines – les disques de frein de voitures telle que nous les connaissions sont en voie d'extinction. En collaboration avec son partenaire HPL Technologies, EMAG propose pour la nouvelle génération de disques de frein une solution complète qui assure le revêtement des disques via rechargement par dépôt laser – un process sûr, efficace et rapide.

Rechargement par dépôt laser : L'objectif d'une surface parfaite

1. Le contexte : La nouvelle norme européenne antipollution

Selon des experts et la Commission européenne, les systèmes de freinage automobiles actuels génèrent des particules fines en (trop) grande quantité, nocives pour la santé. A cet égard, la norme antipollution Euro 7 prévue contient des nouveautés importantes : la quantité de particules fines autorisée sera massivement réduite, à la faveur des disques de frein à revêtement dur. Leur atout décisif : les disques de frein conventionnels sont revêtus tout simplement d'une nouvelle couche qui assure la protection contre la corrosion, l'usure et le dégagement de particules fines.

2. La solution : Une production éprouvée et modulable

Dans le principe, les disques de frein revêtus n'ont rien de nouveau, même si ils sont restés jusqu'ici un produit de niche en raison de leurs coûts de production élevés. Dans ce contexte, le génie-mécanique de EMAG combiné à la technologie WECODUR du partenaire de coopération HPL Technologies marque un véritable bond en avant dans ce sens : la nouvelle solution de production a fait ses preuves, elle permet les grandes séries et elle est rentable, qui plus est.

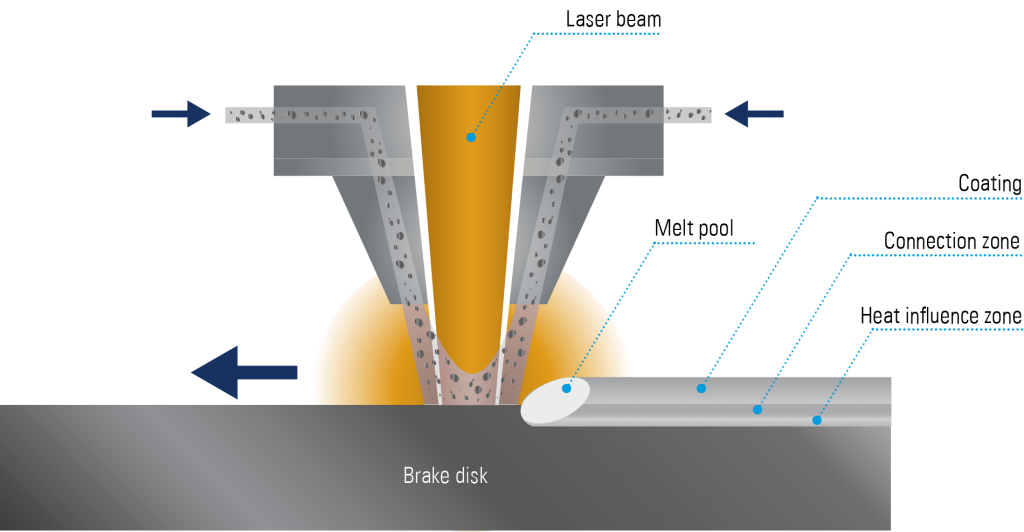

3. La technologie : Un procédé additif

La technologie dite DED (Direct Energy Deposition), et plus particulièrement le rechargement par dépôt laser à haute vitesse, en est la base. Cette opération projette le matériau poudreux sur le point focal du laser, où il fond dans l'air avant d'atteindre la surface du disque de frein en fusion elle aussi. La rentabilité dépend notamment des points suivants :

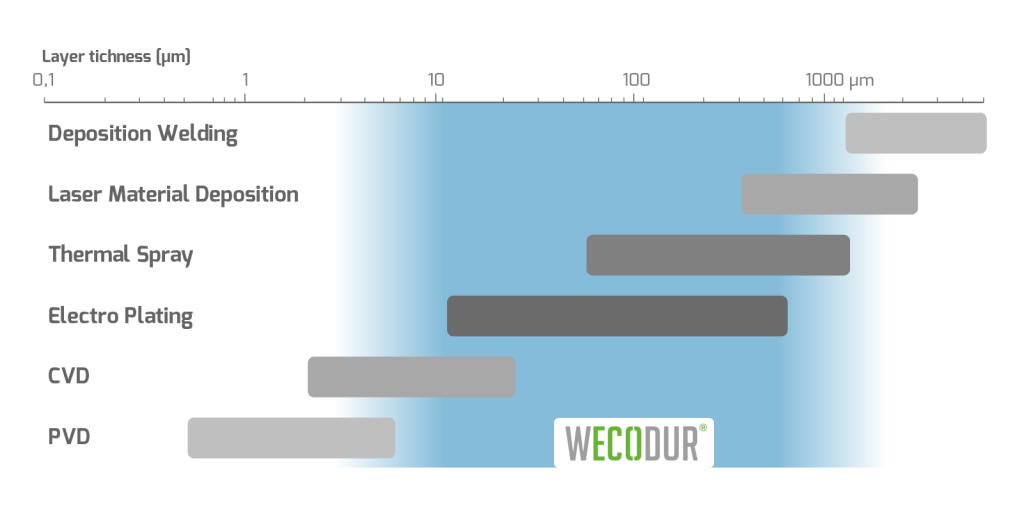

- Le rechargement par dépôt laser WECODUR garantit un taux de surface important (supérieur à 5 m2/h), une épaisseur de couche minimum (pouvant être inférieure à 0,05 mm) et une surface homogène.

- La technologie est utilisée dans une machine bien rodée, l'ELC d'EMAG LaserTec. Celle-ci comprend au choix deux (DUO) ou trois (TRIO) tables rotatives et un système de manipulation intégré dans la machine.

Le disque brut est tourné au préalable, le revêtement est suivi uniquement du refroidissement et du processus de rectification. La rectification plane se déroule sur les deux faces, ce qui permet d'obtenir des avances maximum avec une bonne rentabilité. Ces opérations sont réalisables en adaptation parfaite et intégralement avec la technologie EMAG.

4. En comparaison : Éviter les inconvénients

Les technologies alternatives que sont l'injection thermique et la galvanisation ne génèrent aucune liaison métallurgique avec le matériau de base. Part conséquent, des préparatifs importants sont nécessaires pour lier la couche. Les avantages de la technologie EMAG/WECODUR sont notamment une grande efficacité de la poudre, une réduction considérable de l'émission des gaz de process et de CO2, ainsi qu'une diminution de la surépaisseur de rectification.

5. En résumé : Un seul et unique fournisseur

Si vous le souhaitez, la solution complète de production d'une grande série de disques de freins de la nouvelle génération provient d'un seul fournisseur. Les clients profitent d'un immense savoir-faire, d'une construction de machines standardisée et de conseils exhaustifs concernant les systèmes de revêtement ayant fait leurs preuves.

Par ailleurs : Le sujet prend toute sa place également dans l'électromobilité car les freins sont peu utilisés sur les véhicules électriques, étant donné que la récupération du moteur génère déjà un freinage suffisant. Et par conséquent, le disque de frein inutilisé de manière prolongée commence à rouiller, surtout en hiver. Les disques de frein revêtus suppriment ce problème.

Avantages Rechargement par dépôt laser

- Parfait : Les progrès du rechargement par dépôt laser permettent de fabriquer des couches fines et homogènes pouvant être inférieures à 0,05 mm

- Variable : Une multitude de combinaisons de matériaux est possible

- Sûr : La chaîne de process fermée permet de l'utiliser pour la première fois dans la production économique de grandes séries

- Rapide : Taux de surface important, pouvant dépasser 5 m2/h

Pièces

À chaque pièce sa solution de production.

Machines pour vos demandes

(2) machines trouvées