Pelage (skiving) pour la fabrication hautement productive de dentures

Le pelage (skiving) permet l'usinage très productif de pièces prises en mandrin et de roues d'engrenage et représente une alternative au brochage et au mortaisage lors de l'usinage de dentures intérieures. Le procédé haute performance se distingue en particulier par les vitesses de coupe élevées possibles.

Le pelage (skiving) de dentures intérieures – l'alternative aux brochage et mortaisage.

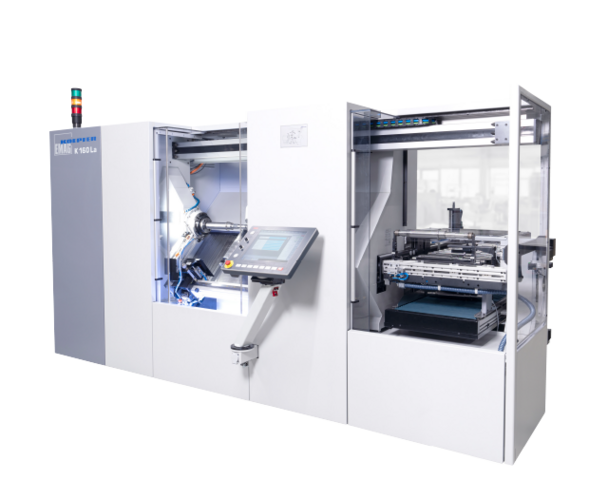

Le procédé de pelage (skiving) pour la fabrication de dentures est très productif grâce au travail continu lors de l'usinage. Il représente ainsi une alternative au brochage et au mortaisage. Cependant, la machine et l'outil doivent être parfaitement synchronisés pour assurer la plus haute qualité. EMAG propose le pelage (skiving) en tant que module technologique complémentaire pour ses tours CNC. Pour les dentures intérieures et extérieures, cela signifie pour la présérie et pour les lots de tailles moyennes une productivité et une qualité meilleures et grâce à l'utilisation universelle de la machine, également un plus en matière de flexibilité.

Si l'on réunit le fraisage et le mortaisage avec un roulement avec avance axiale, cela permet d'imaginer à ce qu’est le pelage (skiving). En théorie, le procédé n'est pas nouveau, mais il est toujours perçu comme procédé haute performance, car il est possible d'effectuer des vitesses de coupe élevées et le nombre de dents engagées est plus élevé. Ceci est possible grâce à la disposition oblique des axes de l'outil et de la pièce à usiner. Alors que le fraisage est basé sur des engrenages à vis sans fin, le pelage (skiving) s’effectue via un engrenage hélicoïdal.

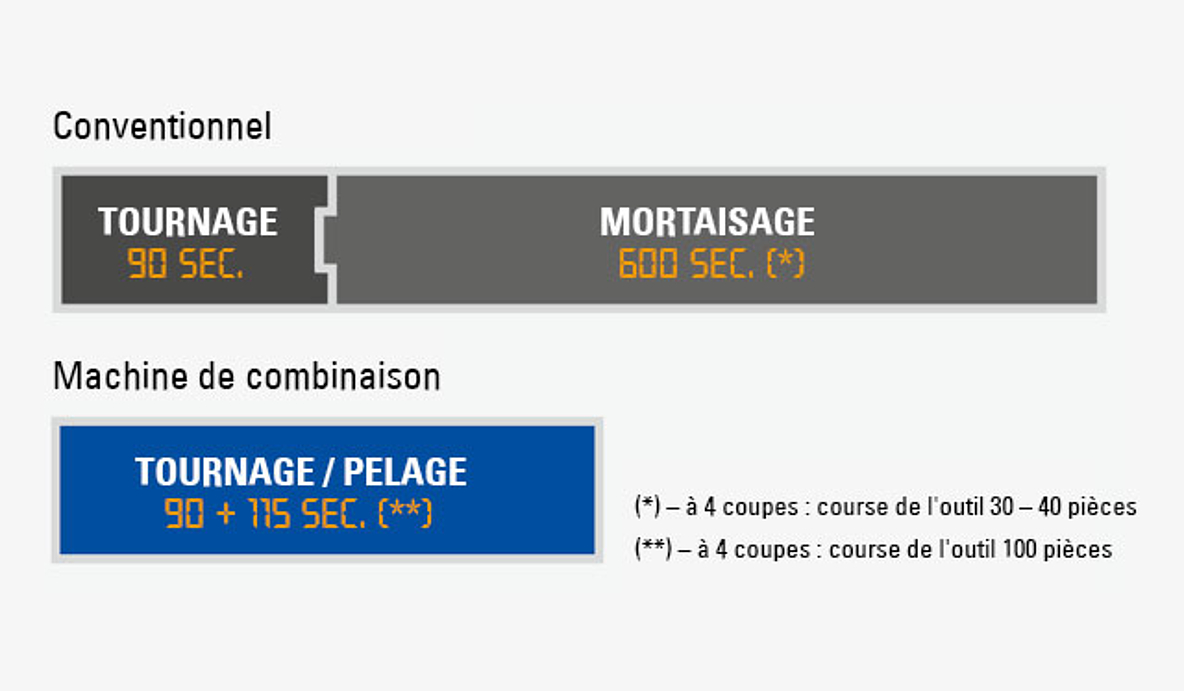

Le pelage (skiving) est idéale en tant que procédé à partir d'un nombre de pièces allant de 1 jusqu'à des lots de tailles moyennes. Elle est particulièrement intéressante pour l'usinage de dentures intérieures qui jusqu'à présent étaient fabriquées par brochage ou mortaisage. Comparée au mortaisage, le pelage (skiving) marque des points en matière de productivité avec un facteur de 2 à 3 et de la durée de vie des outils. Un autre avantage du pelage (skiving) est que le traitement de dégrossissage ainsi que celui de finition peuvent être effectués dans le même serrage et ainsi éviter les erreurs liées au serrage mais également à la concentricité.

Petite excursion intéressante

Ce n'est qu'au milieu des années 1980 que l'usinage de précision de dentures après traitement via le pelage (skiving) est devenu possible grâce au développement d’outils spécifiques. Les développements dans le domaine de la mécanique notamment les trains d'engrenages électroniques ont permis de mieux respecter les rapports de transmission entre l'outil et la pièce à usiner avec des vitesses de rotation plus élevées dans l'engrenage générateur. Entre-temps, un « consortium » composé de fabricants d'outils et de machines ainsi que de fournisseurs de revêtements, de commandes numériques et de centres de mesure ont travaillé sur cette thématique.

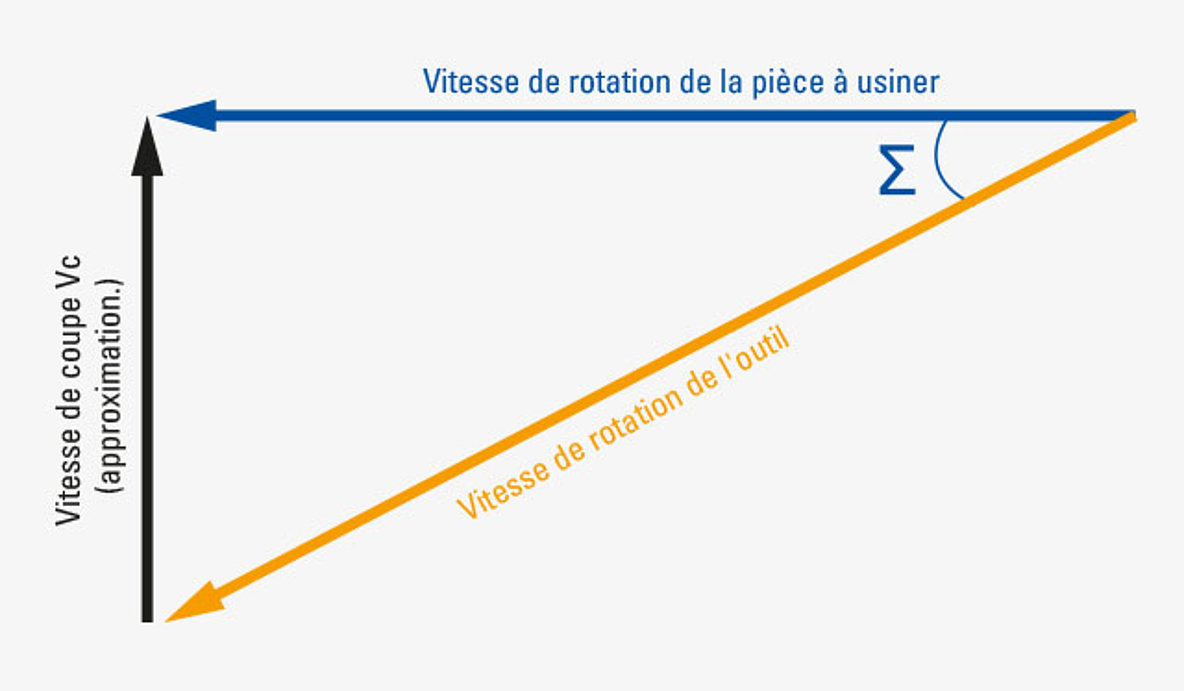

Le principe du pelage (skiving)

Impact sur la vitesse de coupe Vc :

- Vitesse de rotation de la pièce à usiner

- Rapport ∅ de la pièce à usiner/∅ de l'outil

- Angle de croisement d'axe Σ, les valeurs courantes se trouvent entre 15° et 25°

Avantages Pelage (skiving)

- Qualité supérieure : grâce au pré usinage du Ø du cercle extérieur et du taillage en un seul serrage

- Haute productivité : usinage plus rapide que le tournage & le mortaisage conventionnels

- Manutention simple : aucune gestion de pièces entre les opérations

- Temps secondaire réduit : pas de temps de chargement supplémentaire

- En un seul serrage : ébauche et taillage en un seul serrage

- Flexibilité élevée : usinage rapide et continu de dentures extérieures et intérieures également contre un épaulement ou avec contre-dépouille

- Utilisation universelle : il est possible de fabriquer des dentures droites et des dentures obliques

Opération d'usinage : tournage et taillage d'une denture oblique

Paramètres de la pièce à usiner

Diamètre d1 [mm] 70 (intérieur)

Nombre de dents z1 86

Angle oblique ß [°] 20

Module [mm] 0,8

Matériau 42CrMo4+QT

Machines pour vos demandes

(2) machines trouvées

![[Translate to French (4):] [Translate to French (4):]](https://cdn.emag.com/fileadmin/_processed_/c/2/csm_vsc-400-ps_preview_f9fd92109b.png)