Centres de tournage et de rectification

VLC 200 GT

- Ø max. de la pièce: 200 mm | 8 in

- Longueur maxi. de la pièce: 100 mm | 4 in

- Passage du mandrin max.: 210 mm | 8.5 in

La VLC 200 GT – l’usinage après traitement thermique de pièces prises en mandrin d'un diamètre allant jusqu'à 200 mm

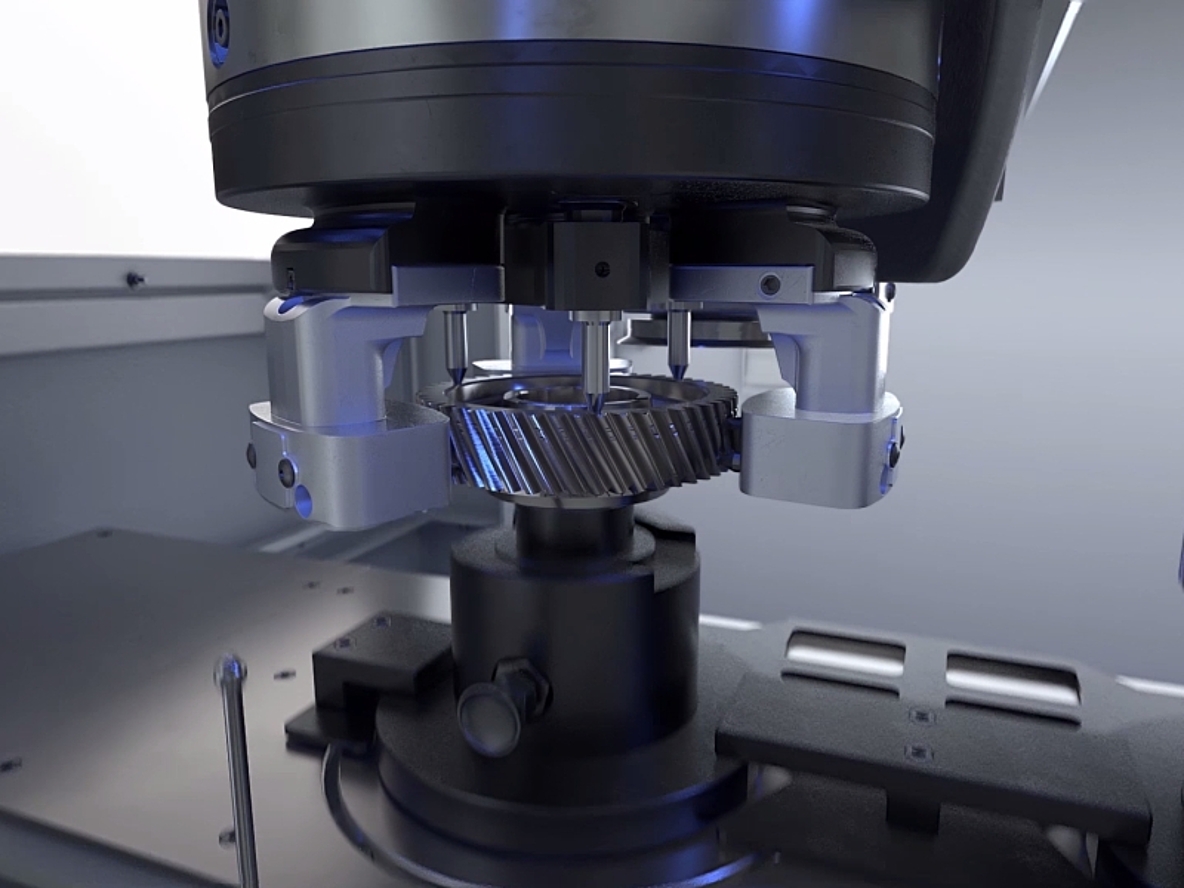

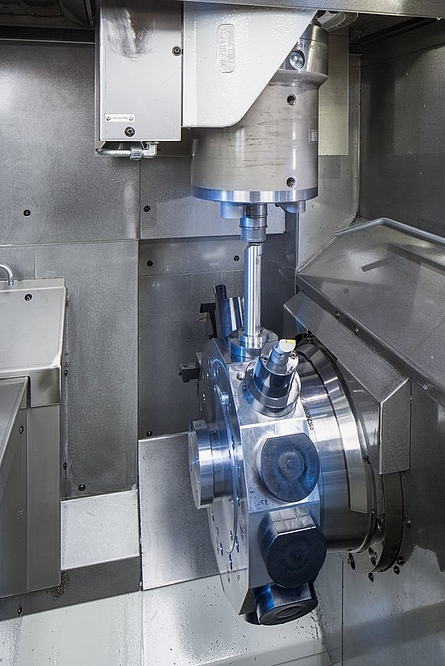

La VLC 200 GT utilise différentes combinaisons de procédés pour l’usinage après le traitement thermique de pièces prises en mandrin. Qu’il s’agisse de rectification, pelage ou de tournage après le traitement thermique, l’utilisateur dispose de toutes les possibilités. À cet effet, il est possible de configurer l’importante zone de travail de manière optimale par rapport à chaque application.

VLC 200 GT – la technologie d’usinage optimale à tout moment pour des temps de cycle extrêmement courts.

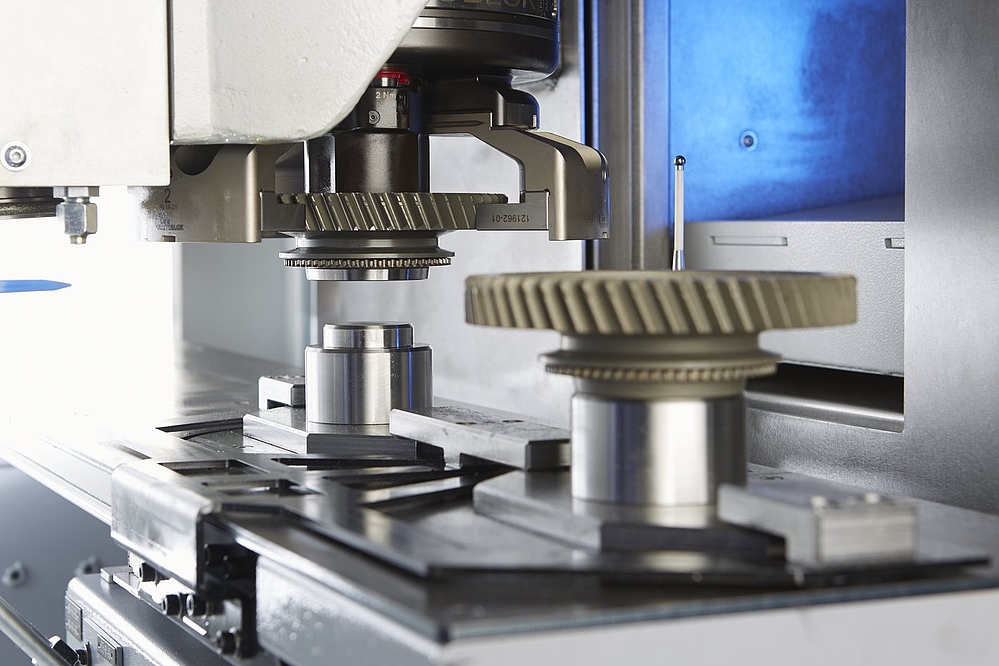

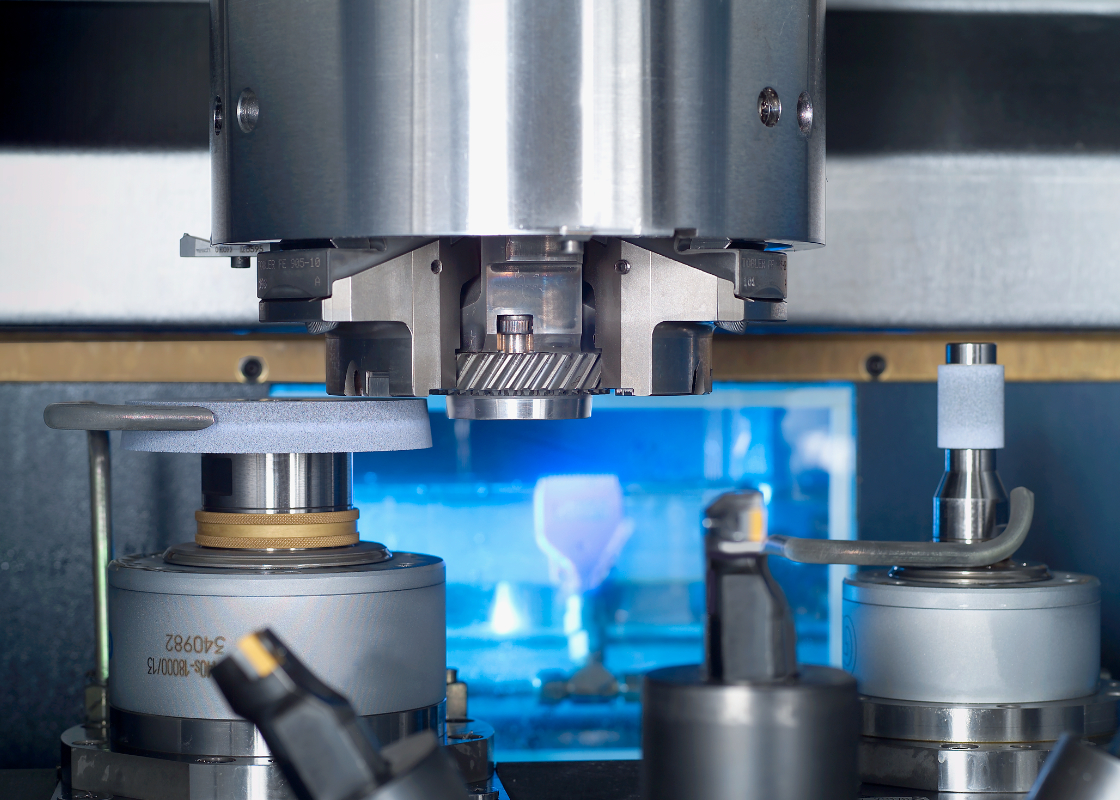

Le centre de tournage / rectification est prédestiné à l’usinage de pignons de transmission. À cet effet, la machine est équipée d’une tourelle à 12 emplacements, d’une broche puissante de rectification extérieure et d’une broche de rectification cylindrique intérieure.

La VLC 200 GT utilise ainsi différentes technologies d’usinage afin de minimiser les temps d’usinage. Par exemple, le tournage de finition après le traitement thermique est appliqué à toutes les parties aptes à un usinage fiable par tournage. La rectification (à la suite du tournage d’ébauche après le traitement thermique) est réservée aux parties nécessitant un niveau supérieur de fiabilité du processus et de qualité.

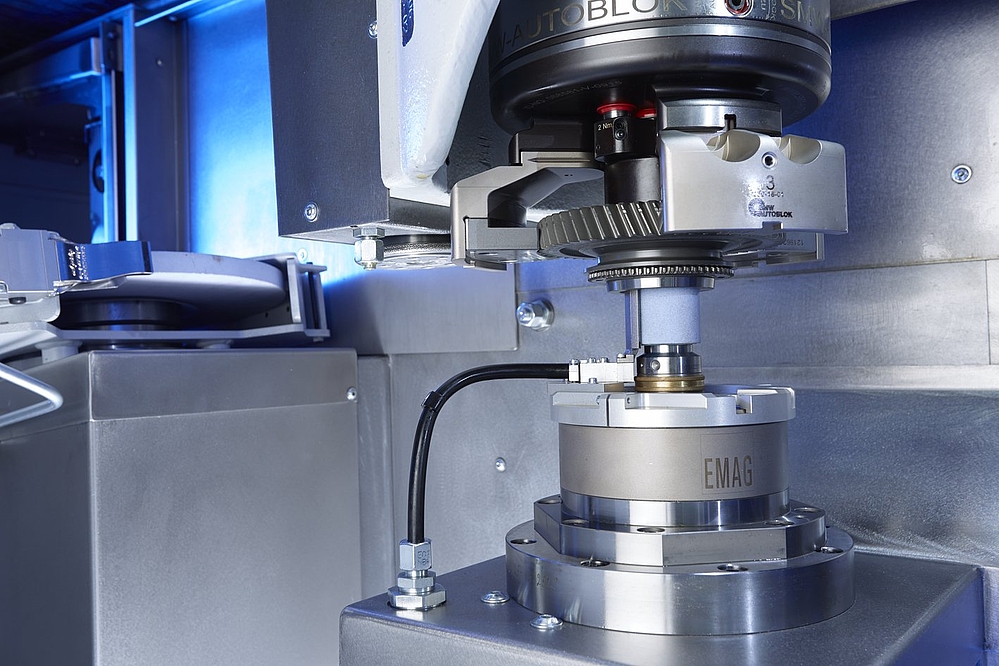

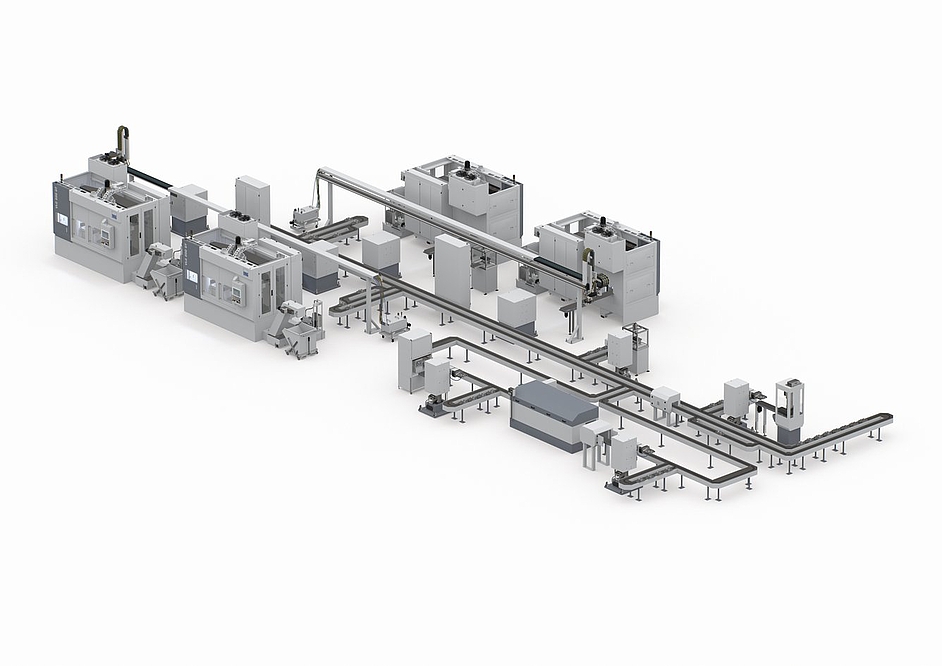

La machine fonctionne selon le principe Pick-up. Elle peut être automatisée à l’aide d’un Shuttle ou d’un magasin rotatif.

L’usinage complet après le traitement thermique sans changement de la prise de pièce

L’usinage complet sur une seule machine et en un seul serrage assure un haut niveau de qualité des pièces et de productivité. Étant donné qu’il reste uniquement une faible surépaisseur après le tournage préliminaire et après le traitement thermique, il ne reste que peu de matière à enlever lors de la rectification. Il est ainsi possible de réduire l’usure de la meule.

Il en résulte des avantages considérables en terme de temps de cycle, étant donné que la meule doit être dressée moins souvent. Compte tenu de la faible surépaisseur à enlever lors de la rectification, il est possible d’adapter les spécifications de la meule à la qualité de finition. Ainsi, il est possible d’obtenir de manière fiable des valeurs de surface de l’ordre de Rz < 1,2 μm.

Pour l’usinage même, l’utilisateur dispose de toutes les technologies d’usinage par enlèvement de matière: Des broches de rectification intérieure et extérieure, des outils de pelage, des supports outils multiples ou la tourelle d’outils éprouvée à 12 emplacements. Pour chaque application et pour chaque pièce, il est possible de mettre en œuvre la combinaison optimale de procédés sur la VLC 200 GT.

Avantages VLC 200 GT

- La structure modulable et compacte permet des solutions de chanfreinage et d’ébavurage en fonction des besoins spécifiques.

- Usure minimale des meules

- Usinage complet sans changement de la prise de pièce.

- Utilisation de meules CBN (option) : Augmentation de la productivité grâce à la technologie CBN.

- Tous les composants sont issus du groupe EMAG – la qualité et la disponibilité sont garanties de manière optimale !

- Optimisation de temps de cycle grâce à la combinaison de procédés

- De faibles temps secondaires grâce à l’automatisation Pick-up

- Le chargement automatique assure un serrage constant des pièces et par conséquent des résultats optimaux.

- Structure compacte

- Des possibilités optimales d’interconnexion avec d’autres machines modulables EMAG

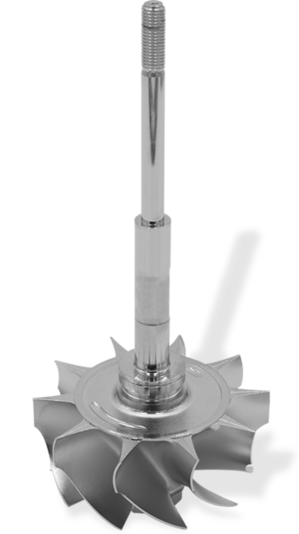

- Idéale pour la fabrication de composants de transmission

Pièces

À chaque pièce sa solution de production.

Technologies

Des systèmes de fabrication complexes provenant d'une seule source grâce à un large éventail de technologies

Grâce à la combinaison de plusieurs procédés dans une machine, tels que le tournage dur et la rectification, une exploitation optimale des potentiels…

Le tournage vertical est un procédé de fabrication pour l'usinage de métaux. EMAG fut l'un des premiers constructeurs de machines-outil à appliquer le…

Informations techniques

Ø max. de la pièce

200 mm

8 in

Longueur maxi. de la pièce

100 mm

4 in

Passage du mandrin max.

210 mm

8.5 in

| Ø max. de la pièce |

mm

in |

200

8 |

| Longueur maxi. de la pièce |

mm

in |

100

4 |

| Passage du mandrin max. |

mm

in |

210

8.5 |