Configuration sur mesure pour votre production

Les machines ELC LMD associent une technologie de revêtement laser de pointe à un concept modulaire flexible. Cette combinaison permet d'adapter précisément la machine aux scénarios de production les plus divers, de la fabrication de pièces uniques à la production de masse. Le concept modulaire des machines ELC LMD permet une adaptation optimale à vos besoins de production :

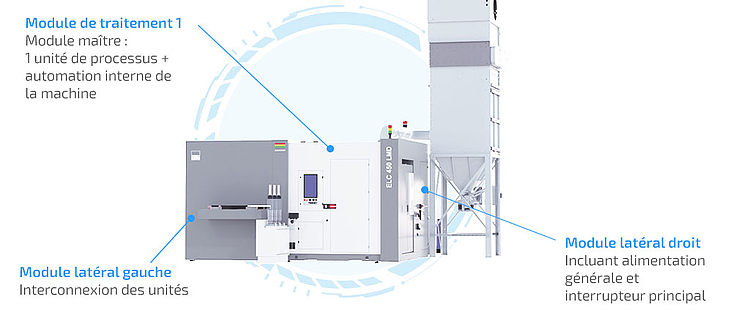

La variante mono

La variante mono avec un module de processus est idéale pour les petits volumes de production, les tâches de revêtement spéciales ou comme installation prototype pour le développement des couches.

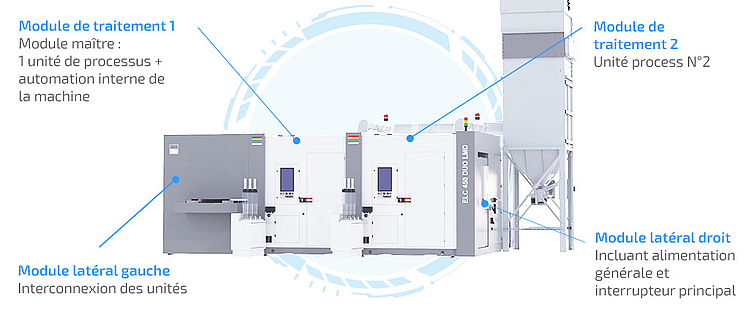

La variante Duo

La variante Duo double la capacité d'usinage grâce à deux modules de processus fonctionnant en parallèle - optimal pour les moyennes et grandes séries.

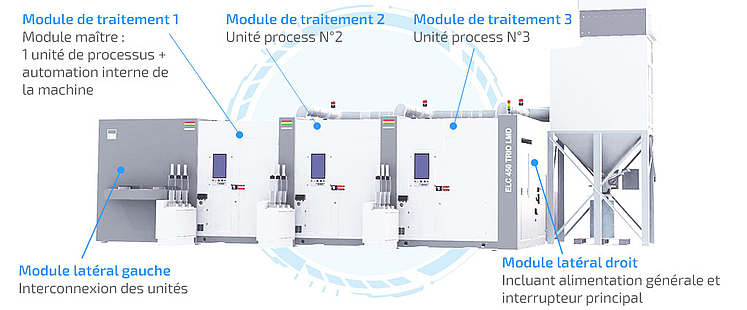

La variante Trio

Pour une productivité maximale, la variante Trio est disponible avec trois modules de processus, ce qui permet d'atteindre des cadences très élevés. Chaque module fonctionne de manière autonome et peut être entretenu individuellement si nécessaire, sans interrompre la production globale.

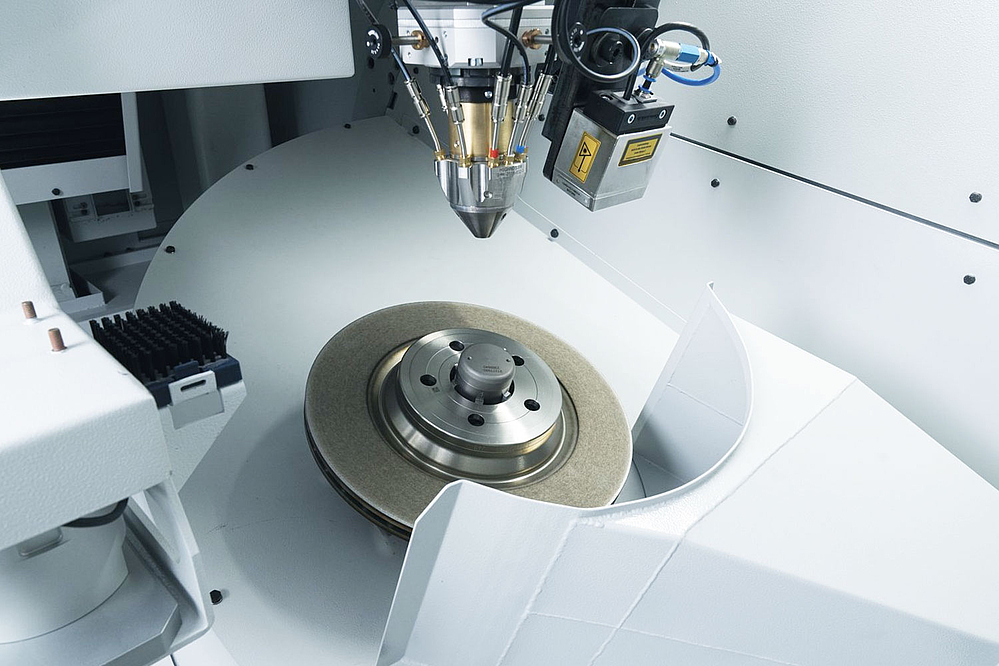

Un traitement précis grâce à une surveillance intelligente du processus

Les machines ELC LMD disposent d'un système de surveillance à plusieurs niveaux pour une qualité de revêtement constante :

Une caméra in-process à haute résolution surveille en permanence la fusion du mélange et permet ainsi de contrôler directement le processus de revêtement. Le scanner de surface intégré saisit avec précision l'épaisseur de la couche pendant le traitement et garantit des résultats de revêtement uniformes. En option, l'analyse du faisceau de projection de poudre assure une répartition optimale du matériau de revêtement et minimise la consommation de poudre.

- Surveillance intégrée du de la fusion du mélange grâce à une caméra in-process à haute résolution

- Contrôle précis de l'épaisseur des couches grâce au scanner de surface

- Analyse du faisceau de projection de poudre pour une qualité de processus constante

Une manipulation des composants bien pensée pour la fabrication en série

Ce système de manutention entièrement intégré a été spécialement conçu pour répondre aux exigences de la production en série :

Des convoyeurs à rouleaux à friction commandés séquentiellement transportent les pièces en douceur à travers l'installation. Cela évite de manière fiable les dommages sur les pièces brutes et finies. Le dispositif de pivotement intégré positionne les pièces en seulement 0,8 seconde - un facteur important pour des temps de cycle courts dans la fabrication en série.

Le système de chargement et de déchargement automatisé réduit les interventions manuelles au minimum et garantit un flux continu de matériel.

- Transport en douceur des pièces grâce à des convoyeurs à rouleaux à friction commandées de manière séquentielle

- Le temps de rotation de seulement 0,8 seconde minimise les temps morts

- Système de manutention intégré pour un chargement et un déchargement automatisés

Système flexible d’approvisionnement de poudre

L'installation peut être équipée de différents systèmes d’approvisionnement de poudre afin de répondre de manière optimale à vos besoins spécifiques en matière de revêtement.

- Débit jusqu'à 150 grammes par minute pour des taux d'application élevés

- Changement de matériau en moins de 30 secondes pour des processus de production flexibles

- Alimentation régulière en poudre grâce à un système top-down sophistiqué

La rentabilité par l'intégration

Les machines ELC LMD sont conçues comme des cellules de production complètes. Tous les composants importants pour le processus - des sources laser à l'aspiration - sont intégrés dans l'installation, ce qui permet de gagner de la place. Une interface d'alimentation centrale simplifie l'intégration dans les lignes de production existantes. La connexion optionnelle à des systèmes de manutention permet une automatisation complète du processus de revêtement ainsi que l'intégration dans une chaîne de processus entièrement intégrée.

Avantages Série ELC LMD

- Concept modulaire flexible - L'installation peut être configurée en variante mono, duo ou trio et s'adapte ainsi de manière optimale aux différentes exigences de production.

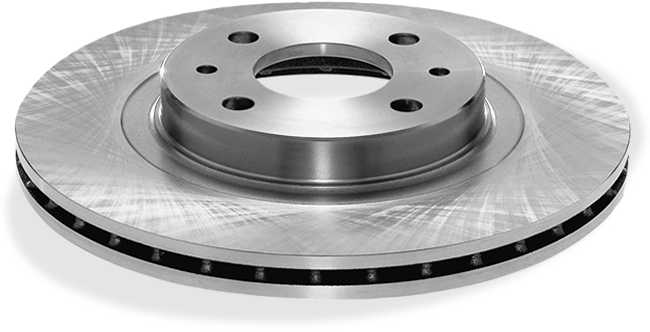

- Processus de précision en deux étapes - Le processus de revêtement coordonné avec la couche d'adhérence et la couche anti-usure garantit des revêtements de disques de frein durables.

- Contrôle de qualité sans faille - La surveillance continue du processus avec une caméra en cours de fabrication et un scanner de surface assure une qualité de revêtement constante.

- Temps morts réduits au minimum - Des temps de retournement pièce rapides de 0,8 seconde et des modules de processus fonctionnant en parallèle garantissent une productivité élevée.

- Grande disponibilité de l'installation - La possibilité d'une maintenance séparée des modules minimise les temps d'arrêt.

- Solution complète et compacte - Tous les composants importants pour le processus sont intégrés dans l'installation, ce qui permet de gagner de la place.

- Traitement flexible des poudres - L'installation traite différents systèmes de poudres et permet des changements rapides de matériaux.

- Conduite optimisée du processus - La table rotative et la gestion efficace de la température garantissent des résultats de revêtement stables.

- Intégration facile - Grâce à l'interface d'alimentation centrale, l'installation s'intègre facilement dans les lignes de production existantes.

Pour plus d'informations, consultez le centre de presse EMAG

Whitepaper Laser Metal Deposition: Perfect and reliable coating of brake discs