17/05/2023 - Oliver Hagenlocher - Presse

Rectification des flancs de dentures avec EMAG SU : Des surfaces d'une perfection microscopique et des temps de cycle minimum pour l'E-mobilité

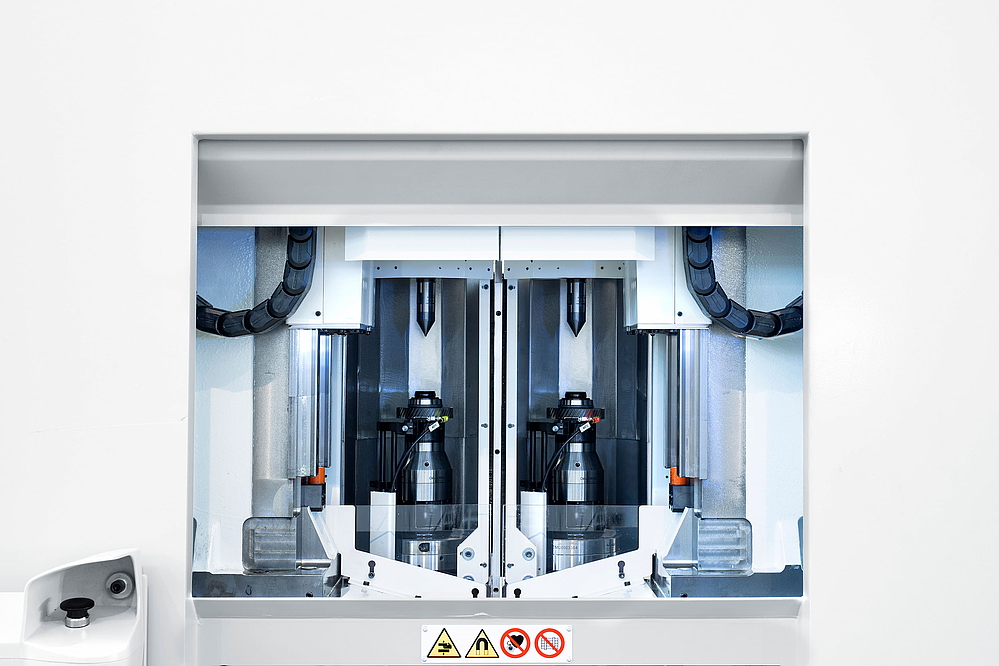

Le meulage prend de plus en plus d'importance dans la production des composants destinés à l'entraînement électrique : les planificateurs de production exigent de nouvelles solutions pour obtenir des surfaces parfaites, capables de garantir la stabilité du fonctionnement à des vitesses et couples élevés. L'exemple de la rectification de dentures avec des machines de EMAG SU démontre comment un constructeur de machines spécialisé applique ces exigences : les spécialistes de la rectification installés dans les environs de Bologne et de Reggio Emilia, en Italie, proposent par exemple la machine G 160, dont le concept d'axe spécial permet d'obtenir des surfaces microscopiquement parfaites. Pour sa part, la technique de chargement utilisée garantit des temps de cycle minimum. Mais quelle caractéristique prédestine véritablement cette machine et d'autres solutions de construction de EMAG SU à la rectification des engrenages ?

Images

L'électromobilité est en plein essor et la concurrence pour trouver la meilleure solution devient redoutable : presque tous les constructeurs automobiles ont mis de nouveaux modèles sur le marché en 2022. Quelles en sont les conséquences pour la planification de la production chez les OEM et les fournisseurs ? « Ils doivent faire face à des quantités croissantes de pièces tout en garantissant un niveau supérieur de qualité, car le couple de rotation élevé du moteur électrique implique que les cotes et les surfaces répondent à des exigences particulières », explique Alexander Morhard, de EMAG SU. « Ces progrès sont évidents dans l'usinage des flancs de dentures des arbres et des roues. Il s'agit d'obtenir des résultats dont la précision est de l'ordre du µm car la moindre ondulation de la surface des composants peut provoquer des bruits parasites dans l'entraînement. »

G 160 : temps minimum copeau à copeau

EMAG SU démontre comment améliorer la qualité dans ce domaine extrême via une série d'innovations techniques. En effet, l'entreprise dispose d'une gamme étendue de machines-outils qui couvrent l'ensemble des opérations de taillage des engrenages. La rectification des flancs de dentures, qui comprend les opérations de rectification par meule mère et de rectification de profil, en est un des principaux domaines d'application – Exemple de rectification par meule mère : avec la G 160, EMAG SU dispose de la machine la plus rapide du marché pour des composants jusqu'à module 3 et de diamètre extérieur pouvant atteindre 160 millimètres. Grâce à cette rapidité, il est possible d'utiliser un concept d'axes innovant, avec deux tables porte-pièce qui avancent en alternance vers la meule, à un rythme élevé (propulsées par des moteurs linéaires à faible usure). Pendant l'usinage d'un composant, le robot de chargement positionne ainsi une pièce brute dans l'autre broche ou décharge auparavant le composant fini. Le centrage de la meule par rapport à la pièce à usiner pré-dentée a lieu en parallèle, directement sur la broche porte-pièce. Ainsi, le temps copeau à copeau entre les opérations de rectification est de 1,6 seconde seulement, valeur extrêmement faible par rapport à celle des rectifieuses à tables rotatives qui, dans certaines conditions, peut atteindre cinq secondes lors du même processus. Il est utile de savoir dans ce contexte que la durée du meulage proprement dit n'est que de dix secondes pour un composant typique, comme un pignon planétaire. Par conséquent, la différence de temps copeau à copeau est l'élément qui change la donne : la durée de cycle diminue nettement d'environ 3 secondes et les rendements augmentent considérablement. Ce facteur est décisif pour la planification de très grands volumes de pièces destinés au marché de l'électromobilité en pleine expansion.

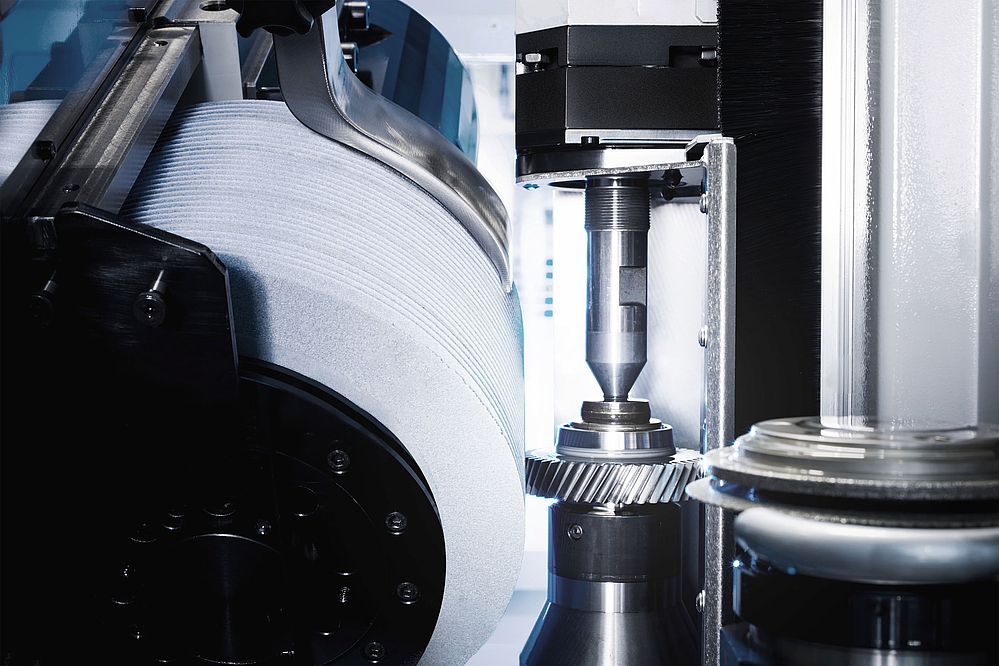

Le concept d'axe évite l'apparition de « fréquences fantômes » sur la surface

La technologie de EMAG SU se démarque aussi par la qualité exceptionnelle des surfaces obtenue par le concept d'axe de la

G 160 : elle ne comprend aucun axe tangentiel, contrairement à beaucoup d'autres rectifieuses par meule mère. Ici, les axes Y et Z « génèrent » un axe tangentiel « virtuel » en effectuant un mouvement parallèle. Par conséquent, le point de contact de la meule sur la pièce à usiner se trouve environ 100 millimètres plus près du point de rotation de l'axe de pivotement, ce qui a une influence favorable sur le comportement vibratoire lors de la rectification. Le résultat est visible sur les structures de surface du composant fini : les fréquences fantômes de l’ordre du µm évoquées plus haut disparaissent presque entièrement. La valeur ffa est très faible elle aussi. De nombreux arbres et engrenages de l'entraînement électrique profitent de cette qualité.

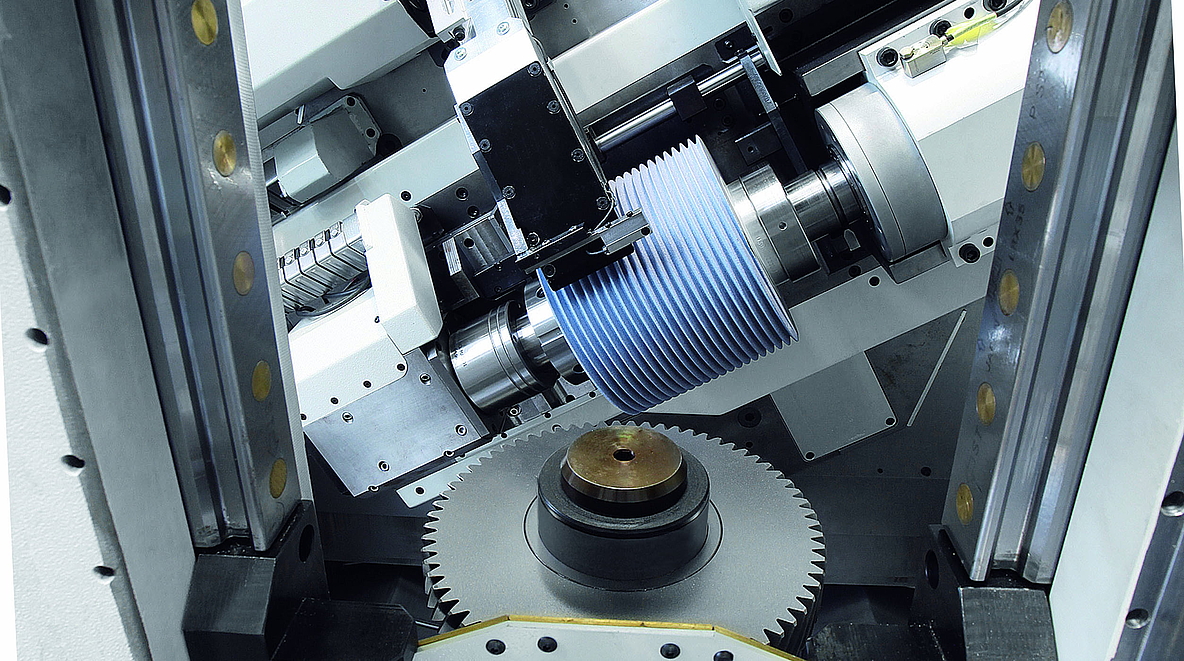

G 250 : temps de cycle réduits – flexibilité maximum

Le concept de la machine G 250 de EMAG SU est tout aussi intéressant pour les composants jusqu'à module 7 et de diamètre extérieur de 250 millimètres. Pignons d'axes, roues dentées ou arbres de longueur maximum de 550 millimètres se fabriquent en une durée de cycle réduite avec cette solution de rectification de profil ou par meule mère. La machine dispose pour cela de deux broches porte-table grâce auxquelles les marches à vide sont minimisées au cours du processus. « Nous avons attaché une grande importance à la flexibilité », explique M. Morhard. « La G 250, par exemple, peut être équipée de meules et de vis de rectification de très petite taille. » Le modèle G 250 HS est équipé d'une tête de rectification High Speed qui permet d'obtenir une vitesse de rotation de 20 000 tr/min avec une petite vis de rectification. Autres avantages de ce concept de machine :

- La rectification par meule mère et la rectification de profil se déroulent sur la broche porte-meule principale, ce qui empêche l'échauffement dans la machine (comme lorsqu'une broche auxiliaire est utilisée pour la rectification de profil). D'autre part, le rééquipement nécessaire pour l'autre opération prend quelques minutes seulement.

- L'utilisation de vis sans fin de rectification à surface de pied pouvant atteindre 68 mm permet de fabriquer de nombreuses pièces au contour défectueux via une rectification par meule mère. Ainsi, la durée de rectification est extrêmement courte. La rectification finale de tous les autres composants est possible avec une meule de rectification de profil pouvant atteindre 30 millimètres.

- Le centrage a lieu en position de chargement, parallèlement à la phase principale.

- L'unité de dressage intégrée garantit la sécurité du processus.

Lorsqu'il s'agit de produire des composants de grande taille pour les poids-lourds ou les réducteurs en général, la G 400 peu coûteuse complète par le haut la gamme de rectifieuses par meule mère de EMAG SU. La table porte-outils peut accueillir des composants de diamètre maximum de 400 millimètres et à arbre de longueur pouvant atteindre 750 millimètres. Important pour de nombreux utilisateurs : il est possible de charger la machine par le haut car son carter présente une porte d'angle.

Meilleure mise en valeur des atouts sur le marché

Des temps copeau à copeau réduits, des concepts d'axe intelligents, une stabilité thermique et mécanique, combinés avec une grande convivialité, masques de saisie intuitifs compris, voici les caractéristiques qualitatives qui permettent aux machines de EMAG SU de réaliser des gains de performances significatives en matière de rectification des flancs de dentures. Différentes broches à performances variées sont disponibles pour des disques de meulage de différentes tailles et de différents types. Intégration possible de cette technologie simple est facile dans différentes technologies d'automatisation. « Nous nous considérons armés pour assurer les tâches de rectification inhérentes à l'E-mobilité. Actuellement, un constructeur automobile français utilise avec succès plusieurs rectifieuses de EMAG SU dans ce domaine », résume M. Morhard. « Dans les années à venir, nous souhaitons mieux mettre en valeur nos atouts sur le marché en expansion de la production des surfaces de grande qualité sur des pièces de contours divers ».

Plus d'informations Machines à rectifier les engrenages d'EMAG SU

Interlocuteurs

Oliver Hagenlocher

Zone

Press and Communication