23/08/2019 - Oliver Hagenlocher - Presse

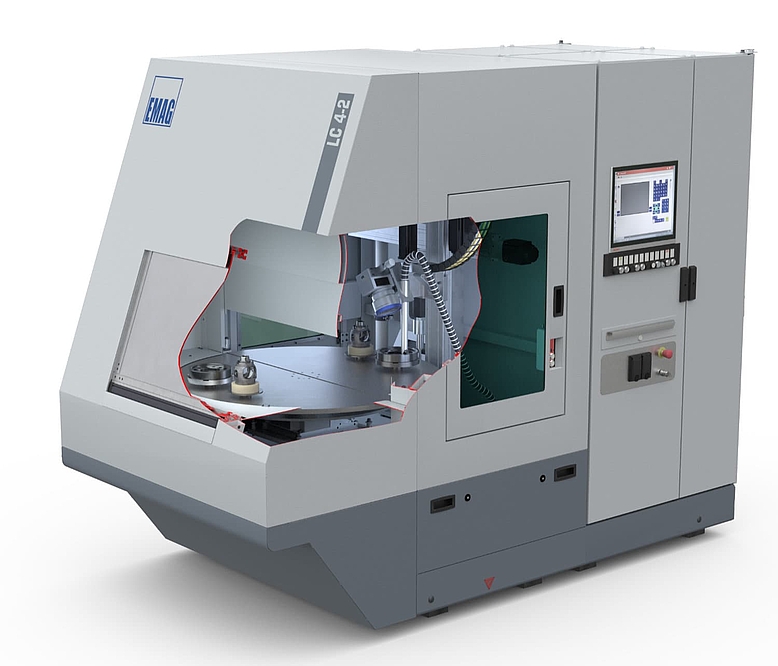

La machine de nettoyage laser d’EMAG LaserTec : une machine de nettoyage laser LC 4-2 intégrable dans les lignes de fabrication ou utilisable comme machine isolée

La société EMAG LaserTec est surtout réputée pour ses systèmes de soudage laser à haute productivité. Toute la force du concept réside dans le terme de « système » : en effet, des étapes de processus sont souvent intégrées en amont ou en aval du processus de soudage. L'une des étapes importantes pour le processus est le nettoyage des pièces avant le soudage. Cette étape est en effet décisive pour la qualité. Les impuretés provenant de la soudure effectuée dans les précédents processus (par ex. lubrifiants réfrigérants ou résidus de processus de formage), mais aussi les produits de conservation ou les revêtements de surface, tels la phosphatation, constituent de véritables poisons pour le soudage et doivent être éliminés en toute sécurité pour pouvoir fabriquer des assemblages par soudage de qualité. Pour ce nettoyage, le processus couramment utilisé est le lavage avec des agents de nettoyage aqueux, la plupart du temps dans une machine de lavage en trois zones (lavage, rinçage et séchage). S'il est accepté, ce processus laisse cependant à désirer...

Images

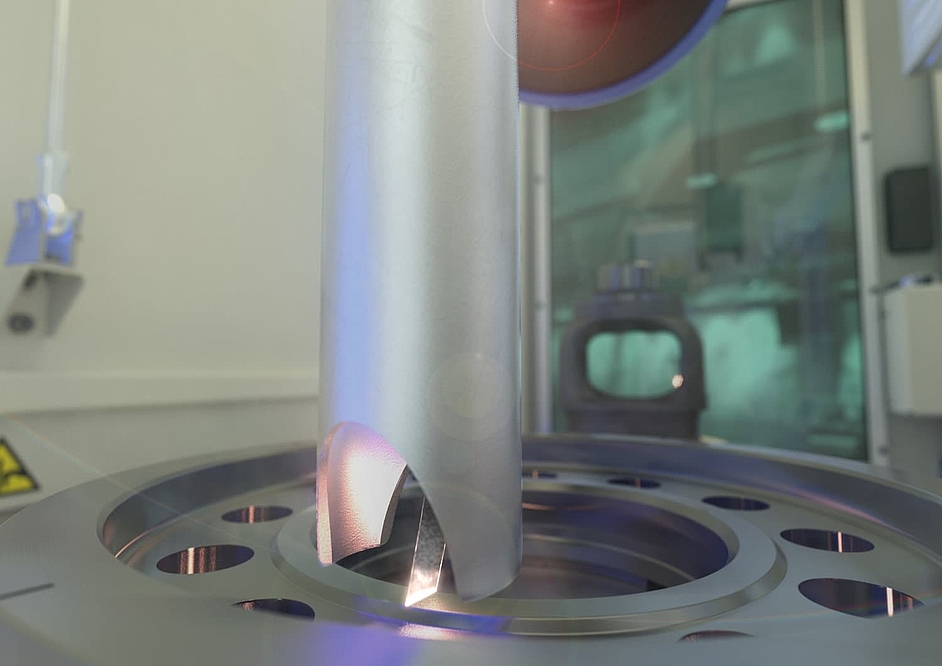

Mais il existe une excellente alternative à ce procédé : le nettoyage laser. Il s’agit de l’opération d'ablation laser qui bombarde la surface de la pièce d'impulsions lumineuses courtes mais puissantes éliminant les impuretés de la surface.

Le nettoyage laser offre toute une série d’avantages. Par rapport aux systèmes de lavage industriels traditionnels, le nettoyage par rayons laser est très efficace sur le plan énergétique et d’un faible encombrement. Ainsi, la nouvelle machine de nettoyage laser LC 4-2 ne nécessite qu’un espace de 4,5 m². Le laser ultra-efficace de 200 W utilisé pour le nettoyage n’est activé que durant quelques secondes pour chaque pièce. Les installations de nettoyage nécessitent souvent un espace de plus de 20 m² et consomment de l’énergie en permanence, par exemple pour maintenir les solutions de lavage à la température de service. En outre, le nettoyage laser est pratiquement sans entretien car il ne consomme pas de produits de nettoyage et il n’est donc pas nécessaire de remplacer les fluides de nettoyage.

Et cette technologie présente également un autre grand avantage : la vitesse. L’ensemble du processus de lavage à rayons laser s’effectue de manière entièrement automatisée et dure quelques secondes seulement, il peut donc être directement intégré à la cadence de ligne. Au niveau de la qualité aussi, il n’y a rien à redire, tous les résidus, inorganiques (par ex. oxydes) ou organiques (par ex. graisses) sont impitoyablement éliminés.

Une expertise englobant la totalité de l’usinage laser

« La mise au point d'installations laser est extrêmement complexe car les contraintes d'une pièce à l’autre peuvent être totalement différentes. » explique Nikolas Meyer, Directeur commercial chez EMAG LaserTec. « Ici, l’expérience est d’une importance décisive pour pouvoir proposer des solutions de production efficaces avec de courts délais de développement et de livraison. » Chez EMAG LaserTec, nous avons pu accumuler une longue expérience dans le domaine du soudage laser de composants de groupes motopropulseurs (par ex. roues de boîtes de vitesses, différentiels, pièces d’embrayage ou également composants pour l’électromobilité comme par ex. les arbres de rotor etc.) et développer des systèmes correspondants. Les machines de soudage laser ELC occupent une position centrale au sein de ces systèmes. Ces machines représentent une base ultra-efficace et en même temps très flexible pouvant être utilisée pour de nombreuses applications. « Nous disposons de plusieurs décennies d’expérience en ce qui concerne la mise au point des processus et nos concepts d'installation. Nos clients en profitent de plus en plus et nous confient le développement et la gestion de projet au complet. Au final, ils reçoivent donc des systèmes clé en main, qui sont parfaitement adaptés à la pièce et au site de production. » complète Monsieur Meyer. Les experts laser de Heubach ont profité de cette expérience pour mettre au point une nouvelle machine de nettoyage laser.

Nettoyage laser : le savoir-faire au niveau des applications est un atout décisif

Dans le laboratoire consacré aux applications laser de la société EMAG LaserTec GmbH à Heubach, nos ingénieurs travaillent de manière intensive sur la technologie du nettoyage laser. Pour obtenir des résultats de nettoyage optimaux, il est nécessaire de disposer de paramètres de processus adaptés. Pour ce faire, des essais d’applications et des études de paramètres ont été effectués à grande échelle, et des stratégies d’usinage ont été mises au point et testées. Ainsi, par exemple, les paramètres d'usinage diffèrent en fonction des lubrifiants utilisés (selon qu'ils sont à base d’eau ou d'huile).

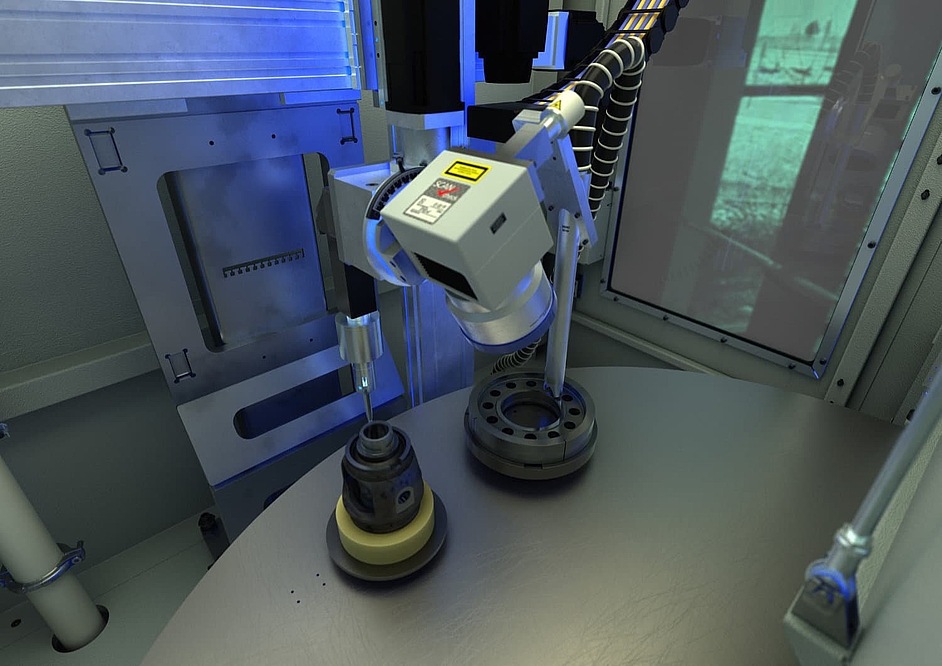

Pour faciliter l’utilisation de cette technologie, un logiciel spécial est en outre nécessaire afin de décharger l’utilisateur des paramètres de technique laser ou optiques, et permettre une concentration sur la technologie. C’est la tâche du logiciel de programmation EMAG EC Clean. En combinaison avec le SINUMERIK 840D sl intégré, il constitue le cerveau de la machine de nettoyage laser.

Le laboratoire de Heubach offre également la possibilité d’effectuer des essais d’usinage.

Une nouvelle machine de nettoyage laser LC 4-2 pour des pièces d’un diamètre maximum de 200 mm

Depuis plusieurs années, la « modularisation » est un mot d’ordre qui revient souvent dans la construction des machines : des solutions systèmes spécifiques aux clients sont réalisées à partir d’une conception modulaire. « Là aussi, chez EMAG LaserTec, nous élargissons sans cesse notre système modulaire. C’est pourquoi nous sommes particulièrement fiers de pouvoir présenter maintenant sur le salon EMO de Hanovre notre nouvelle machine de nettoyage laser LC 4-2, qui n'a rien à envier aux machines de soudage laser ELC, tant au niveau des performances que de la flexibilité. » ajoute Nikolas Meyer (remarque : la désignation LC 4-2 signifie « Laser Cleaning », taille 4 avec 2 logements de pièce). Le cœur de la LC 4-2 est constitué par la source de rayons laser de 200 watts déjà mentionnée. « Au début, nous voulions mettre au point un système pouvant être utilisé de manière autonome. » explique Meyer. « Ce faisant, l’utilisateur de la machine individuelle profite également de notre réseau de service global, ce qui est un avantage non négligeable. ». Sous forme de solution autonome ou de système de nettoyage laser à la cadence de ligne : dans les deux cas, la table rotative intégrée permet un chargement manuel simple et fiable, ou un chargement par automation tout aussi simple à réaliser. Les logements de pièce, simples ou doubles au choix, sont équipés d’entraînements rotatifs assurant le mouvement d'avance lors du nettoyage. « Pour le positionnement de l’optique de nettoyage en 3 axes (XZB), l’utilisateur peut également choisir si cette opération doit être effectuée manuellement ou entièrement par commande numérique. Cette dernière solution s'impose naturellement en cas d’utilisation dans une ligne de fabrication où différentes pièces sont soudées sur une ligne par exemple. Cela garantit une sécurité de processus absolue. » complète Nikolas Meyer.

La nouvelle LC 4-2 d’EMAG porte clairement la signature d’EMAG LaserTec. Le système pensé de A à Z offre une performance de nettoyage maximum sur un espace des plus réduits avec un confort de commande sans aucun compromis pour l’utilisateur. L’automatisation intégrée, qui garantit une manipulation simple, s’impose à un grand nombre d’utilisateurs comme solution alternative aux systèmes de nettoyage traditionnels.

Résumé des avantages

- Besoin en énergie considérablement réduit par rapport aux machines de lavage. Absence de liquides devant être chauffés ou évacués ultérieurement par sécheur sous vide.

- Les pièces restent sèches, ce qui est important en cas de géométries complexes ou de fentes étroites ayant du mal à sécher.

- Le nettoyage de pièces est parfaitement intégré au flux des pièces et est effectué immédiatement avant le soudage. Il n’y a aucun temps de repos/d’interruption du flux des matériaux ni aucun temps de préchauffage.

- La construction compacte réduit considérablement la surface de hall nécessaire.

- Capabilité de process élevée et constance des résultats.

- Même les impuretés problématiques, comme par ex. certains lubrifiants réfrigérants utilisés pour une lubrification par micropulvérisation et qui sont difficiles à éliminer par lavage, sont maintenant éliminées sans problème par évaporation.

- Entretien limité au minimum.

Téléchargements

Interlocuteurs

Oliver Hagenlocher

Zone

Press and Communication