06/02/2019 - Oliver Hagenlocher - Presse

EMAG Automation devient EMAG LaserTec : Accélérer la technologie de soudage laser et d’assemblage sous un nouveau nom

Depuis des années, la technologie de soudage laser EMAG est couronnée de succès : Lors de la fabrication de nombreux composants de véhicules, le procédé assure une construction légère efficace à des coûts moindres. Les systèmes de fabrication clé en main associés sont fabriqués sur le site EMAG de Heubach près de Schwäbisch Gmünd – dès à présent sous un nouveau nom : Depuis janvier, l’entreprise technologique s’appelle "EMAG LaserTec", anciennement connue sous "EMAG Automation". Le nouveau nom correspond mieux à l’activité principale et à l’orientation, les spécialistes voyant d’excellentes perspectives sur le marché pour leurs solutions globales de production laser. Quelles applications et quelles technologies vont faire avancer le développement de la nouvelle EMAG LaserTec ?

Images

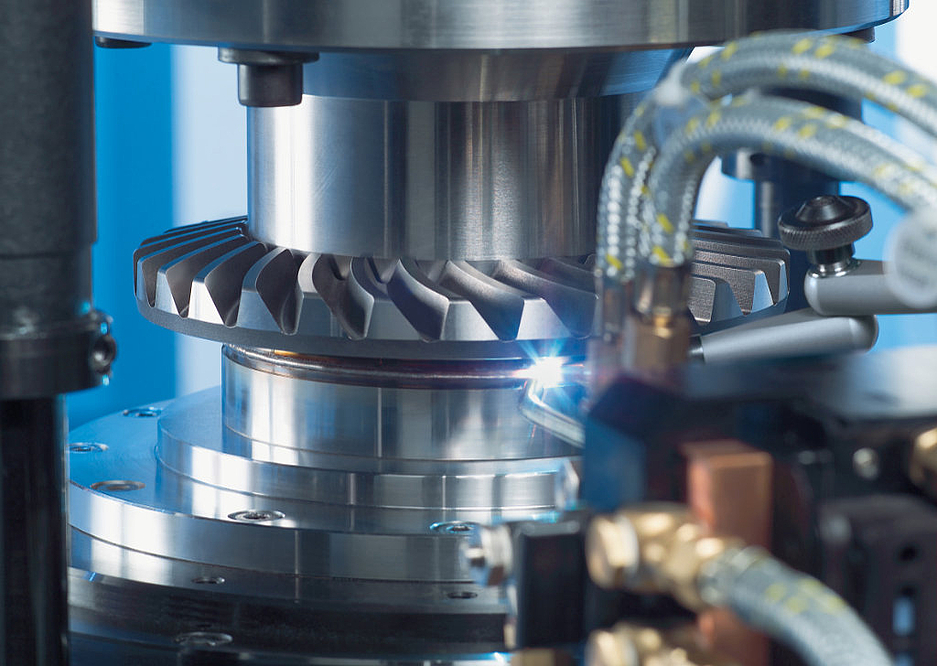

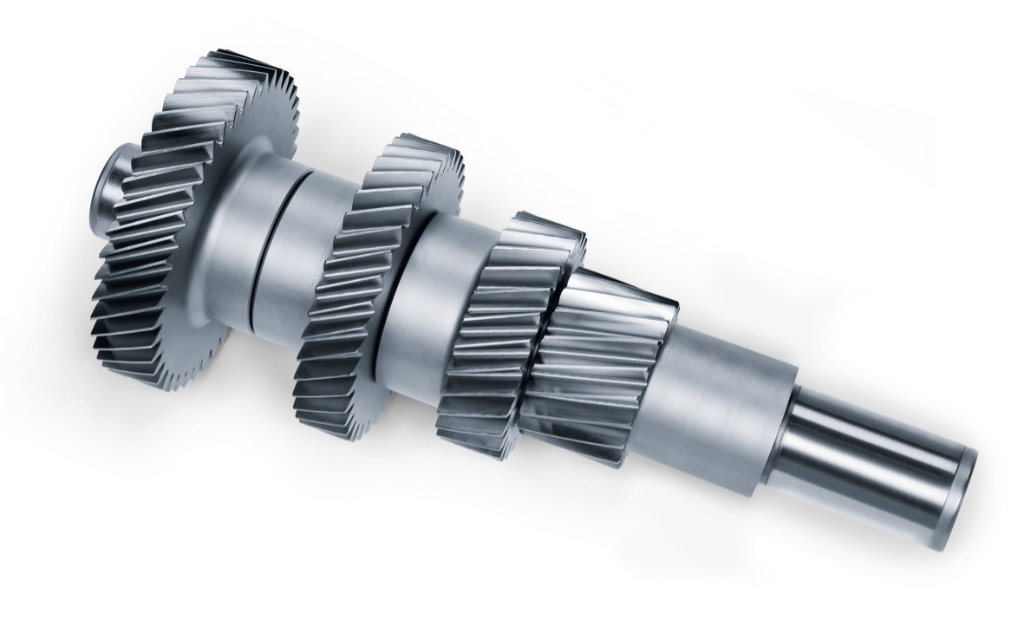

L’arbre d'entraînement devient de plus en plus complexe pour les concepteurs et les projeteurs de production : Pour les systèmes éprouvés comme la transmission automatique à convertisseur de couple ou à double embrayage, le nombre de vitesses augmente. Les entraînements hybrides et les systèmes d’assistance s’y ajoutent en parallèle. Au total, le nombre de composants augmente et, par conséquent, le poids aussi, alors que ce dernier doit être réduit dans la mesure du possible. Dans ce contexte, le soudage laser est devenu incontournable dans la fabrication moderne de transmissions. Il permet d‘assembler parfaitement des pièces – les assemblages par vissage, inutilement lourds et chers, utilisés dans le passé ne sont plus nécessaires. En outre, il est possible d’obtenir des composants d’embrayage d’un poids optimisé grâce à la combinaison d’un moyeu forgé et ensuite usiné avec une pièce en tôle façonnée. « Ceci explique essentiellement le succès de notre technologie », dit le Dr Andreas Mootz, gérant chez EMAG LaserTec. « Notre procédé génère de grandes possibilités pour la construction légère et assure des coûts de pièces moindres. Il est cependant impératif de l’intégrer dans des solutions globales. De ce fait, nous sommes responsables de l’ensemble des technologies de l’installation – de l’usinage par enlèvement de matière en passant par le soudage laser à proprement parler jusqu’à l’assemblage thermique et aux procédés ultraprécis de contrôle par ultrasons. Ce savoir-faire représente une véritable caractéristique unique en son genre sur le marché. »

De nouvelles perspectives sur le marché – un savoir-faire technologique en croissance

Plus de 160 systèmes de soudage laser ont déjà été développés et livrés par les spécialistes de Heubach – adaptés aux besoins spécifiques du client. Tous les leaders de l’industrie automobile utilisent les installations avec le sigle "ELC" (EMAG Laser Cell) afin de produire des pignons baladeurs, des engrenages différentiels, des composants d’embrayage, des composants de moteur et de direction et beaucoup plus encore. Depuis longtemps, ces solutions sur mesure génèrent de loin la plus grosse part du chiffre d’affaires. Par conséquent, EMAG LaserTec se positionne plus que jamais dans ce domaine d’applications avec son nouveau nom. En outre, le développement technologique concerne pour ainsi dire de plus en plus la technologie laser. Par exemple, la croissance des entraînements hybrides sur le marché génère un nombre croissant d’embrayages, dont les composants sont assemblés par soudage laser. Et : Les spécialistes élargissent en continu le savoir-faire laser et leur savoir en matière d’applications. Ils ont ainsi déjà réalisé des installations avec des processus de nettoyage laser. Ce procédé s’effectue en utilisant des lasers à haute performance permettant d’éliminer efficacement des résidus comme des substances de refroidissement et de lubrification ou des agents conservateurs avant le soudage. Le procédé est plus rapide que les processus de lavage traditionnels et il est plus facile de l’intégrer dans le processus. Le durcissement par faisceau laser est également intéressant. Il permet d’effectuer un durcissement superficiel partiel avec une déformation minimale.

La technologie d’assemblage reste importante

EMAG LaserTec se distingue toujours par une technologie brevetée de chauffage et d’assemblage pour la production d’arbres de transmission ou d’arbres à cames ou de transmission "assemblés" : À l’intérieur de l’installation EMAG, la température d’une came est augmentée avec une précision extrême à l’aide d’un chauffage par induction. Celle-ci est ensuite assemblée sur l’arbre sans exercer la moindre force. Sur cette base, il est possible de réaliser des arbres à cames présentant des détails géométriques exigeants et de réduire considérablement le poids de la pièce, si des tubes remplacent l’arbre à cames forgé beaucoup plus lourd. Les cames sont par exemple forgées et ne sont pas rectifiées après l’assemblage. En revanche, les pièces moins importantes comme les bouchons ou les embouts sont fabriquées dans des matériaux moins chers. Cela génère des potentiels d’économies. « Nous disposons d’un fonds de savoir et d’expérience concernant le processus de production sensible du chauffage et de l’assemblage jusqu’au maintien. Nous configurons ainsi sur mesure l’ensemble des technologies par rapport à l’environnement de production. Cette application reste toujours importante pour nous », confirme Mootz.

Toujours de nouvelles possibilités d’application

Dans l’ensemble, la nouvelle EMAG LaserTec veut continuer à grandir dans les années à venir. C’est bien parti étant donné que les fabricants d'équipements d'origine réclament des coûts de pièces moindres et une construction légère efficace ouvrant de plus en plus de possibilités d’application pour la technologie laser et d’assemblage, comme des exemples actuels démontrent – et même en dehors de la production "classique" de voitures. Ainsi, les spécialistes de Heubach conçoivent actuellement la première machine ELC pour l’engrenage différentiel d’un poids lourd avec des pièces d’un poids supérieur à 100 kg. Les systèmes de soudage laser sont d’un intérêt similaire. Ils sont utilisés pour la production d’arbres de rotors ou d’engrenages différentiels de moteurs électriques. « Les clients bénéficient encore et toujours de notre savoir-faire en matière de processus et de notre manière de travailler », conclut Mootz. « Notre approche part de la pièce et nous concevons ensuite l’ensemble de la solution de production. Tout est basé sur la construction de machines modulable EMAG comprenant une multitude de composants éprouvés. Il en résulte des processus extrêmement stables et rentables autour du soudage laser et de l’assemblage. Sous notre nouveau nom, nous apporterons plus que jamais ces points forts au marché. »

Interlocuteurs

Oliver Hagenlocher

Zone

Press and Communication