07/11/2022 - Oliver Hagenlocher - Presse

La VSC 400 PS assure l'efficacité : Combiner le Power Skiving et le tournage pour des solutions de dentures complexes

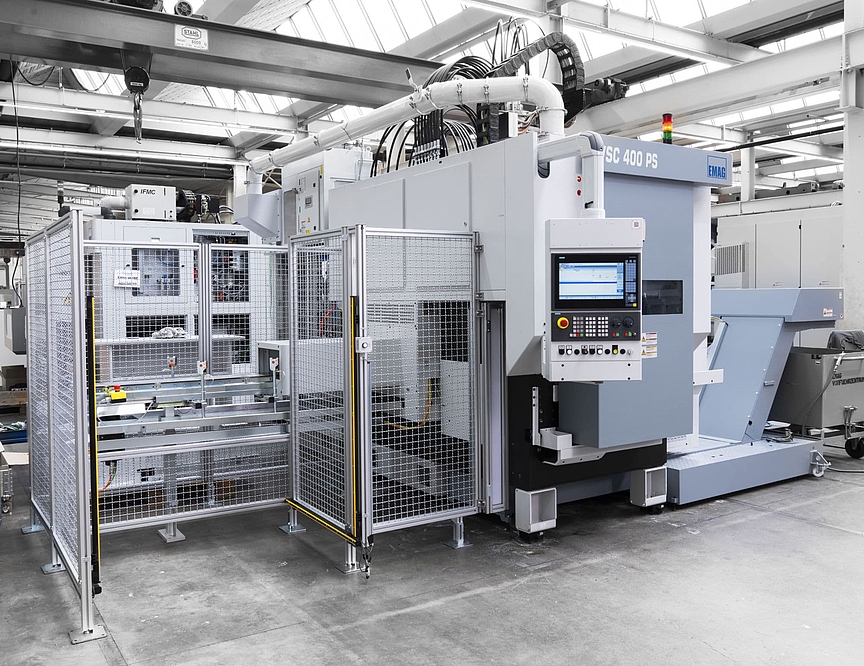

De nombreux producteurs de dentures le savent : le Power Skiving devient de plus en plus intéressant. Non sans raison, car cette méthode est bien plus rapide que le mortaisage et plus souple d'utilisation que le taillage par fraise mère et le brochage. Mais pendant des années, ce procédé a été considéré comme compliqué. Dans ce contexte, cette nouveauté d'EMAG change la donne : la machine VSC 400 PS facilite largement le Power Skiving car il suffit à l'opérateur d'entrer quelques données. Pas besoin d'être expert/e en dentures. En outre, il est possible d'équiper la VSC 400 PS de quatre outils de Power Skiving et de six outils de tournage au maximum. Par conséquent, les utilisateurs sont en mesure de fabriquer des composants très complexes en un seul serrage, selon un procédé sûr et rapide. Mais quels sont les véritables atouts de ce concept ?

Images

Les dentures intérieures et extérieures sont légion : dans l'électromobilité, par exemple, dans tous les réducteurs planétaires, ou dans le domaine hydraulique, les composants dentés et d'innombrables roues dentées sont incontournables. Les planificateurs de production n'ont pas la tâche facile : quelle méthode choisir ? Ici, par exemple, le type de composant implique par exemple le mortaisage par développante, mais ce procédé est plutôt lent. L'alternative du taillage par fraise-mère demande une ouverture relativement longue du composant et ne peut être utilisée pour les dentures intérieures. Le brochage, d'autre part, empêche les contours perturbateurs. « Dans ce cas, le Power Skiving est souvent la meilleure solution, en particulier pour les dentures intérieures », explique Daniel Nille, responsable du développement technologique chez EMAG Maschinenfabrik. « Cette méthode est bien plus rapide que le mortaisage et demande une ouverture bien inférieure au Power Skiving. »

Jusqu'à quatre outils utilisés pour le Power Skiving

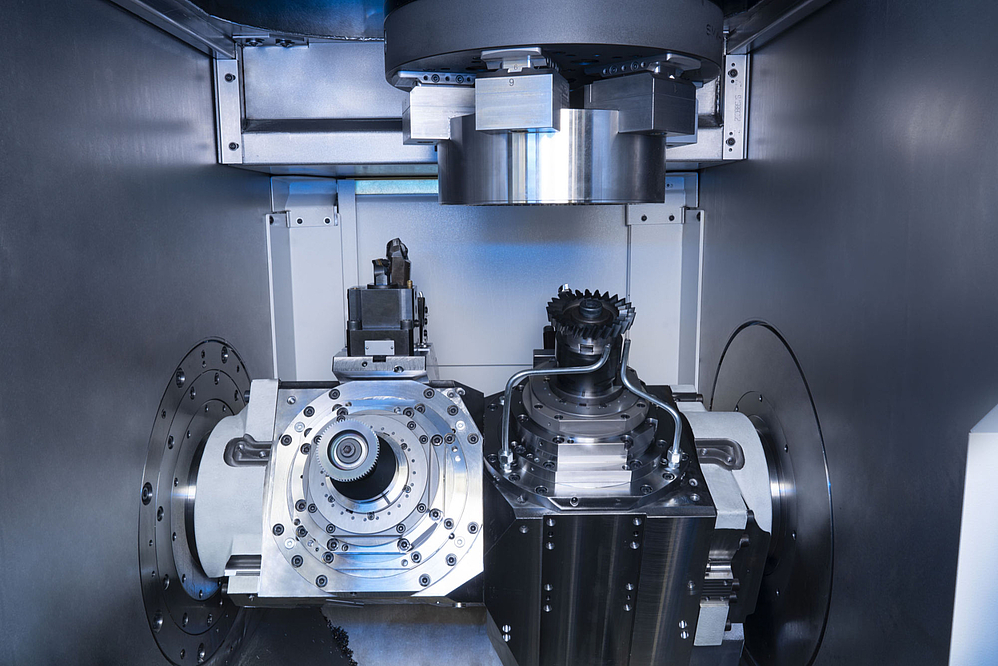

Depuis plus de dix ans, les constructeurs de machines du sud de l'Allemagne s'intéressent à la méthode du Power Skiving et proposent entre temps les solutions EMAG à de nombreux clients. Les spécialistes réalisent actuellement une avancée technologique décisive : la nouvelle machine de Power Skiving VCS 400 PS ne se contente pas de combiner le Power Skiving avec les opérations de tournage, elle peut aussi accueillir quatre outils différents de Power Skiving sur deux broches. À cela s'ajoutent jusqu'à six outils de tournage. Cela ouvre des avantages de grande portée à chaque utilisateur. La combinaison permet de réaliser différentes opérations :

- Le dégrossissage (par exemple avec un outil à plaquettes) et la finition qui s'ensuit (avec un outil en carbure de tungstène) ont lieu en un serrage et dans une machine en une succession rapide, par exemple. L'opérateur réduit ainsi les investissements nécessaires et le temps d'usinage global d'un composant.

- Ou alors la machine, avec ses deux broches portant chacune jusqu'à deux outils de Power Skiving, fabrique quatre dentures intérieures et extérieures différentes avec quatre outils. Cette méthode présente l'énorme avantage que la position des dentures les unes par rapport aux autres est parfaite. Et ce, grâce au serrage non modifié. Il est donc inutile de mesurer la première denture (avant d'usiner la seconde).

- La combinaison « Dégrossissage et Power Skiving » est tout aussi efficace. Un serrage unique de la pièce à usiner donne des résultats parfaits sur la station de centrage et autres, ainsi que des temps de cycles minimes.

Les utilisateurs profitent aussi de nombreux détails techniques de la VSC 400 PS spécialement élaborés pour des pièces de diamètre maximum de 340 millimètres et de hauteur maximum de 420 millimètres. Les entraînements directs situés dans la broche principale et de fraisage assurent la synchronisation parfaite des axes pendant le serrage. L'axe B très rigide permet de réaliser une grande variété d'angles de croisement d'axes – il s'agit quasiment de l'angle d'attaque de l'outil, qui est toujours positionné légèrement de biais par rapport au composant lors du Power Skiving. Cette inclinaison est responsable de la véritable coupe. Une valeur comprise entre 15 et 25 degrés est alors typique, même si EMAG a déjà réalisé des processus de Power Skiving avec un angle de 45 degrés. Cette opération enlève un peu de matériau en un processus aussi rapide que précis. Les critères de qualité de la construction de machines EMAG se manifestent également. La forme symétrique garantit un flux de forces fermé qui favorise la précision sur la pièce à usiner. Les guidages hydrostatiques amortissement les vibrations. Ces facteurs favorisent une durée de vie prolongée des outils.

Commande simple du centre

L'interface de commande de la machine est elle aussi primordiale, car le Power Skiving est un processus exigeant qui réunit de nombreux paramètres de réglage, même s'ils sont pratiquement supprimés chez EMAG. « Dès le début, nous souhaitions simplifier nettement les opérations de commandes requises sur la machine, » explique M. Nille. « Et maintenant, l'opérateur n'a besoin que de vagues connaissances des opérations. Dans le principe, il se contente d'entrer les valeurs de la denture souhaitées du composant, les valeurs de la fiche technique de l'outil et les valeurs de coupe, avec l'aide de notre interface de commande intuitive. La machine se charge du reste. Elle calcule automatiquement l'ensemble du programme d'usinage pour le processus de Power Skiving. Il est impossible de procéder au Power Skiving plus simplement. » Les différentes corrections nécessaires s'effectuent avec la même facilité – en utilisant des valeurs mesurées sur des composants usinés. Pendant tout le processus, l'opérateur peut s'appuyer sur des images interactives et des interrogations automatiques de sécurité.

Une intégration IoT envisageable de la machine serait tout aussi efficace ; EMAG a créé pour cela son propre éco-système dénommé « EDNA » (pour EMAG-DNA, l'ADN d'EMAG). Dans le principe, il se compose d'un PC industriel puissant, EDNA IoT Core, qui enregistre, regroupe et analyse les données. Cela permet par exemple d'utiliser le Health Check (contrôle de la santé). Il évalue l'état de la machine en analysant les mesures de vibrations effectuées régulièrement. Pour finir, les résultats sont vérifiés par des experts. En combinant l’expertise d’EMAG et l’apprentissage machine, nous obtenons un aperçu détaillé de l’état d’usure des composants de la machine.

Les utilisateurs peuvent réduire les coûts d'investissement

Pour finir, il reste la question du domaine d'utilisation : dans quels domaines les atouts de la VSC 400 PS sont-ils particulièrement utiles ? « En fait dans tous les cas où des dentures intérieures et extérieures de grande qualité sont demandées, même si notre machine est avant tout conçue pour des pièces de flasque », souligne Daniel Nille. Selon le principe : plus le nombre d'opérations de tournage est élevé ou les processus de Power Skiving nécessaire sur le composant sont diversifiés, plus le concept EMAG est efficace, avec jusqu'à quatre outils de taillage d'engrenages et six outils de tournage. La qualité du composant en profite, d'une part, car les positions des dentures sont parfaitement ajustées l'une par rapport à l'autre. D'autre part, les utilisateurs peuvent réduire les coûts d'investissements nécessaires et effectuer plusieurs opérations sur une machine. Cela permet notamment d'ébavurer les dentures directement lors du même serrage. Cela ne pose aucun problème avec la VSC 400 PS.

Interlocuteurs

Oliver Hagenlocher

Zone

Press and Communication