Efficacité énergétique chez EMAG : focalisation sur les procédés de fabrication efficaces

EMAG a toujours mis l'accent sur l'efficacité, ce qui est très important dans le monde d'aujourd'hui, marqué par le changement climatique et la durabilité. Cet engagement en faveur de l'efficacité s'est manifesté dès l'introduction de la première machine à technologie combinée de tournage et de rectification en 1996, une étape importante dans la production à haute efficacité énergétique. EMAG se concentre continuellement sur l'innovation et l'utilisation de technologies de fabrication efficaces afin de répondre aux exigences de l'industrie de fabrication moderne.

Fonte de minéralite

Le procédé de coulée de la minéralite se caractérise par une faible consommation d'énergie. EMAG utilise ce matériau pour les corps de base de ses machines afin d'augmenter la rigidité, de réduire les vibrations et d'améliorer ainsi la précision d'usinage. L'utilisation de la minéralite contribue donc non seulement à l'amélioration de la qualité des produits, mais aussi à l'efficacité énergétique, car une plus grande précision d'usinage signifie moins de rebuts et donc moins de consommation d'énergie.

Comparaison entre la fabrication de la minéralite et celle de l'acier moulé. Il montre les économies d'énergie considérables, et donc le respect de l'environnement, que permet l'utilisation de la minéralite.

Minéralite : l'alternative écologique

En matière d'efficacité énergétique, le choix du procédé de fabrication approprié joue un rôle décisif. Un exemple particulièrement parlant est la fabrication des corps de base utilisés dans les machines EMAG. Traditionnellement, ceux-ci sont fabriqués en acier sous forme de pièces moulées ; un processus qui se déroule à des températures élevées et qui nécessite donc une grande quantité d'énergie.

Une alternative plus efficace et plus écologique est l'utilisation de la minéralite, une fonte minérale. Par rapport à l'acier fondu, la production de minéralite se fait à température ambiante et s'apparente davantage à la coulée de béton. Ce processus de production à froid se traduit par une économie d'énergie impressionnante de plus de 60 % par rapport à la production traditionnelle de fonte d'acier.

Choisir le bon procédé de production au début de la production permet donc d'augmenter considérablement l'efficacité énergétique.

Toujours la solution la plus efficace grâce à une large gamme technologique

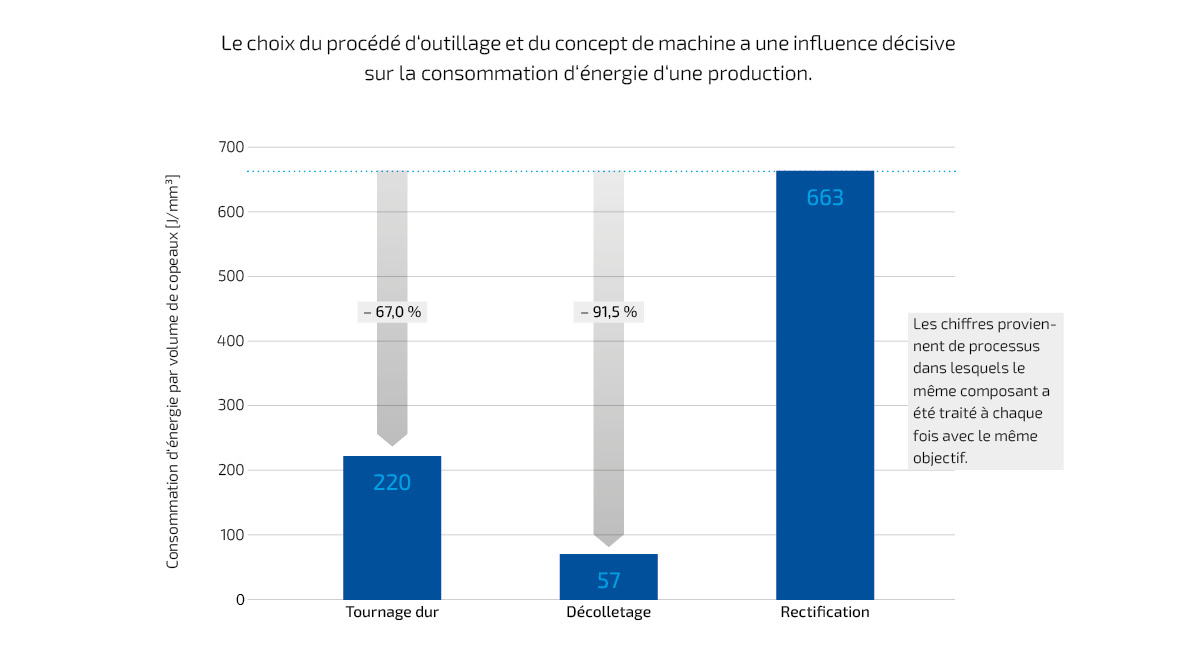

En outre, EMAG propose un large éventail de technologies de fabrication pour les machines. Il est ainsi possible de choisir le meilleur procédé de fabrication pour chaque client - également en termes d'efficacité énergétique. Un exemple en est la comparaison des procédés de rectification, de tournage dur et d'écroûtage. Pour de nombreuses pièces et applications, les technologies de tournage dur et d'écroûtage sont plus efficaces sur le plan énergétique que la rectification. Elles permettent en outre d'obtenir une qualité de surface et une précision dimensionnelle élevées, ce qui permet parfois de supprimer complètement les processus de finition et donc de réduire considérablement la consommation d'énergie dans la fabrication.

Une infographie montre la comparaison entre la rectification et le tournage dur/écroûtage en termes de consommation d'énergie et de temps d'usinage. Il met en évidence la consommation d'énergie nettement plus faible et le temps d'usinage plus court du tournage dur/écroûtage.

Rectification vs. tournage dur/écroûtage : des processus d'usinage efficaces sur le plan énergétique

Dans le domaine de l'enlèvement de copeaux, le choix de la bonne technologie joue un rôle décisif. Les rectifieuses ont des besoins énergétiques élevés, en raison de la broche porte-meule, de la consommation d'air pour la lubrification huile-air et de la préparation du lubrifiant. Un tour, en revanche, présente des avantages énergétiques. Si l'on compare la rectification et le tournage dur de la même pièce, on constate que le tournage dur ou l'écroûtage permet de réaliser jusqu'à 90 % d'économies d'énergie. De plus, le temps d'usinage est considérablement réduit. Par exemple, le temps d'usinage d'une fusée d'essieu a pu être réduit de 15 secondes pour la rectification à seulement 3 secondes pour l'écroûtage. Ainsi, la consommation d'énergie par pièce à usiner diminue immensément.

Pour EMAG, l'efficacité énergétique n'est pas seulement un slogan, mais fait partie intégrante de la philosophie de l'entreprise et de sa stratégie de production. En se concentrant sur des processus de fabrication efficaces, EMAG contribue à rendre la production industrielle plus efficace et plus durable, tout en renforçant sa compétitivité.