Composants efficaces et gestion de l'énergie dans les machines EMAG : réduire la consommation pour un avenir plus vert

Dans un contexte d'augmentation constante des prix de l'énergie et de contraintes environnementales croissantes, le thème de l'efficacité énergétique prend de plus en plus d'importance dans l'industrie. EMAG a reconnu très tôt cette tendance et mise sur des composants à haute efficacité énergétique et une gestion intelligente de l'énergie dans ses machines.

Optimisation de la consommation d'énergie dans les machines EMAG

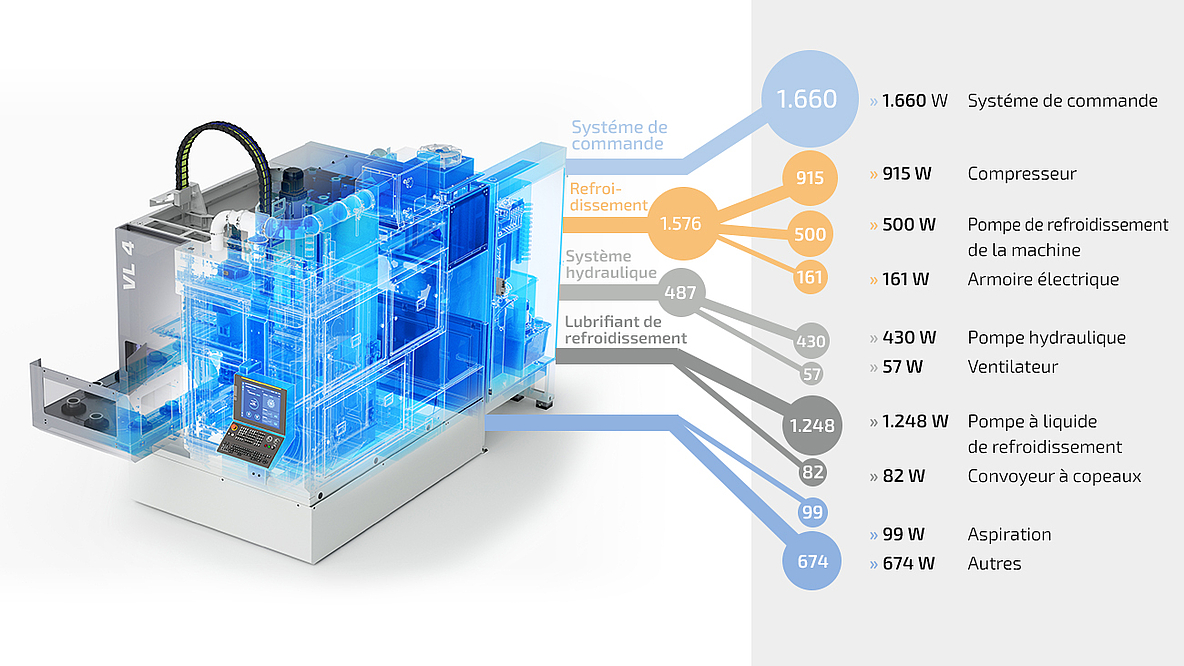

Nous accordons une attention particulière à l'optimisation de la consommation d'énergie de nos machines. C'est pourquoi nous analysons la consommation d'énergie et, à l'aide de diagrammes de flux d'énergie, nous analysons où et comment la puissance électrique est appelée. Nous avons ainsi pu constater qu'une grande partie de la consommation d'énergie est due à des équipements auxiliaires tels que le refroidissement et l'hydraulique et que seuls 10 % de l'énergie totale sont utilisés dans le processus d'usinage direct, tandis que 90 % peuvent être considérés comme "improductifs". Pourtant, ces 90 % "improductifs" sont nécessaires au fonctionnement de la machine. EMAG y voit un potentiel d'amélioration et d'optimisation considérable, sans pour autant nuire à la performance de la machine. Une mesure du flux énergétique constitue donc la première étape de la révision des machines existantes ; c'est sur cette base que sont évalués les potentiels d'amélioration de l'efficacité.

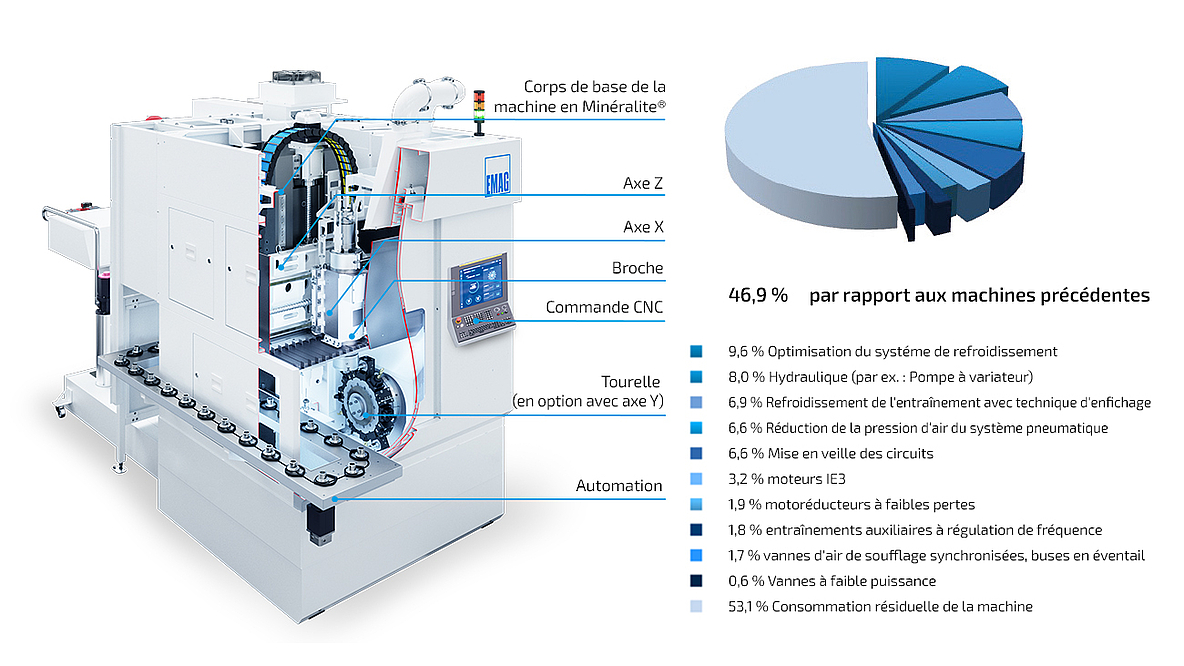

Nouveautés et développement constant

Les machines EMAG sont continuellement perfectionnées en ce qui concerne leur consommation d'énergie. Pour ce faire, EMAG suit un cycle de release fixe, au cours duquel les nouveautés sont intégrées dans le standard. Cela se manifeste par exemple dans les domaines de l'hydraulique et des groupes de refroidissement, où les modèles les plus récents doivent toujours être utilisés, dans la mesure du possible, afin de garantir une efficacité énergétique encore meilleure. En outre, la construction légère joue un rôle de plus en plus important en réduisant la masse des pièces en mouvement sans faire de compromis sur la rigidité ou le comportement dynamique.

Retrofit en matière d'efficacité énergétique

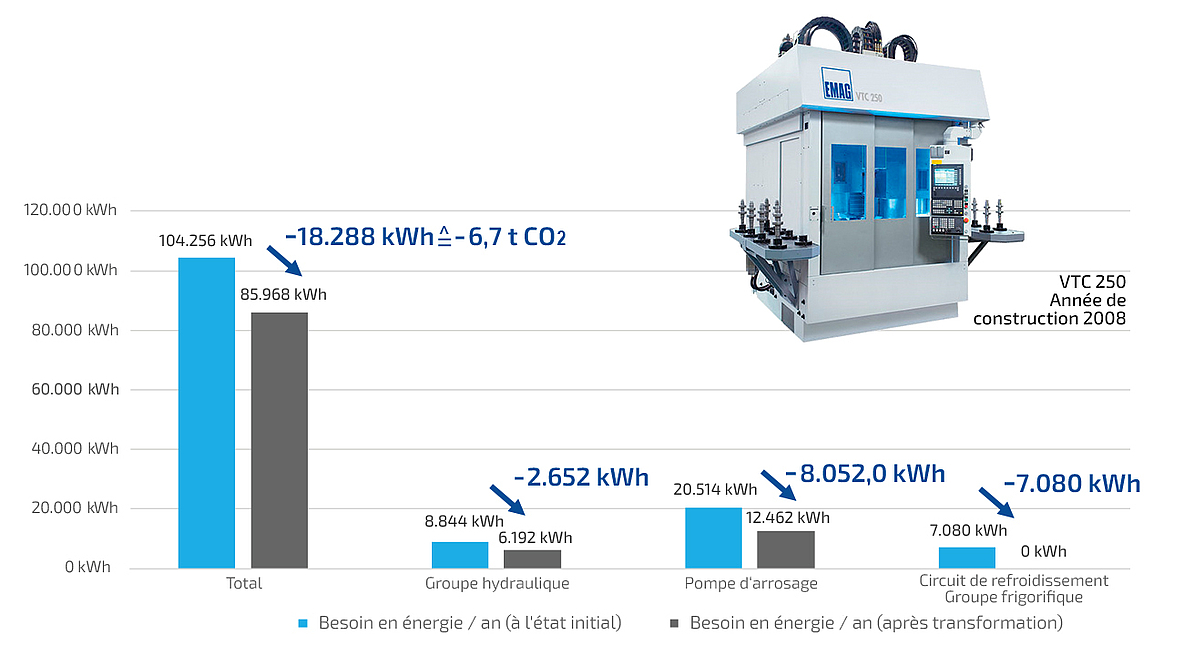

Les machines existantes en profitent également. EMAG a ainsi effectué un retrofit d'efficacité énergétique sur un tour datant de 2008, ce qui lui a permis d'économiser plus de 18 000 Kwh par an. Cela correspond à la consommation d'énergie de plus de deux maisons individuelles. La transformation n'a duré qu'un jour et demi et la machine a été immédiatement à nouveau opérationnelle. La durée d'amortissement d'un tel projet est d'environ deux ans et demi avec une aide de l'État, et d'environ trois ans et demi sans aide.

L'usine de l'efficacité

L'orientation du groupe EMAG apparaît clairement dans la coopération avec l'usine ETA de l'université technique de Darmstadt. Ce projet de recherche, soutenu par le ministère fédéral de l'économie et de la protection du climat, vise non seulement à améliorer l'efficacité des différents composants de machines, mais aussi à exploiter les synergies au sein de la chaîne de production.

Par exemple, la chaleur dégagée par un tour peut être utilisée pour chauffer une machine de nettoyage. Un projet actuel au sein de l'usine d'efficacité s'intéresse à la compensation du comportement de pause et de démarrage à froid des machines, afin d'éliminer la mise en température et le maintien en température des machines et de compenser le comportement thermique. Pour ce faire, il collabore avec des experts en matière de données et d'intelligence artificielle dans la production.

Les efforts du groupe EMAG pour améliorer l'efficacité énergétique des machines et pour perfectionner les composants montrent comment les entreprises industrielles peuvent améliorer leur bilan CO2 tout en augmentant leur rentabilité. L'innovation continue et la collaboration avec des instituts de recherche de pointe tels que l'usine ETA de l'université technique de Darmstadt garantissent qu'EMAG peut toujours proposer un niveau élevé d'efficacité énergétique et des processus de fabrication durables.