Power Skiving para la fabricación altamente productiva de engranajes

El power skiving permite el mecanizado altamente productivo de piezas de plato y ruedas dentadas, y es una alternativa al brochado y el mortajado para el mecanizado de dentados interiores. Este procedimiento de alto rendimiento se caracteriza por las altas velocidades de corte que pueden alcanzarse.

Power Skiving de dentados interiores: la alternativa al brochado y al mortajado

El procedimiento de power skiving para la fabricación de engranajes es altamente productivo gracias a que el ciclo de mecanizado es continuo, lo que hace que sea una alternativa al brochado y al mortajado. Sin embargo, la máquina y la herramienta deben estar perfectamente adaptadas la una a la otra para garantizar la máxima calidad. EMAG ofrece el power skiving como módulo tecnológico complementario para sus tornos CNC. Para dentados interiores y exteriores, esto significa mayor productividad, calidad y, gracias al empleo universal de la máquina, también una mayor flexibilidad en la serie previa y para tamaños medios de lote.

Si el fresado por generación y el mortajado se combinan con un giro continuo y un avance axial, es posible hacerse una idea aproximada de lo que es el power skiving. En teoría, este procedimiento no es nuevo, pero sigue estando considerado como una técnica de alto rendimiento, ya que permite alcanzar altas velocidades de corte y mecanizar un número considerablemente mayor de dientes por unidad de tiempo. Esto es posible gracias a la posición oblicua de los ejes de la herramienta y la pieza. Mientras que la base del fresado por generación son los engranajes helicoidales, la base del power skiving son los engranajes hipoides.

El power skiving es apropiado como procedimiento a partir de la primera pieza y hasta un tamaño medio de lote. El power skiving es especialmente interesante para el mecanizado de dentados interiores, los cuales se fabricaban hasta ahora mediante brochado o mortajado. En comparación con el mortajado, el power skiving destaca por un factor entre 2 y 3 en lo que a productividad se refiere y por la vida útil de sus herramientas. Una ventaja adicional del power skiving es que tanto el desbastado como el acabado tienen lugar en una sola sujeción de la pieza. Al combinarse con el torneado en una misma sujeción de la pieza, se evitan errores causados por soltar y volver a sujetar, con lo que se eliminan mayormente las desviaciones radiales.

Algunos apuntes de interés

A mediados de los años 80 se consiguió por fin emplear herramientas de metal duro junto con el power skiving para obtener un mecanizado duro y fino de dentados templados. El posterior desarrollo de la ingeniería mecánica gracias a los reductores electrónicos trajo consigo una mayor precisión en la relación de transmisión entre la herramienta y la pieza, a la vez que velocidades más altas en el piñón de generación. Actualmente se ocupa del tema un "consorcio" compuesto por fabricantes de herramientas y máquinas, así como proveedores de recubrimientos, sistemas de control y centros metrológicos.

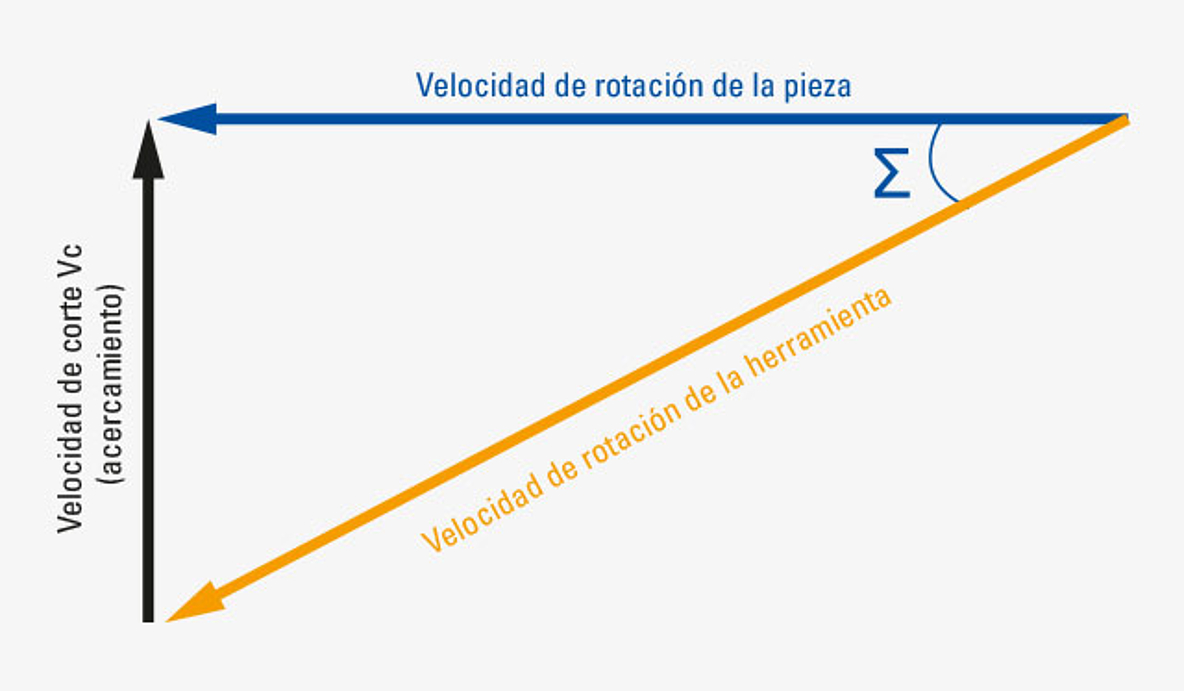

El principio básico del power skiving

Factores que influyen en la velocidad de corte Vc:

- Velocidad de giro de la pieza

- Relación ∅ pieza / ∅ herramienta

- Ángulo de cruce Σ, los valores habituales están entre 15° y 25°

Ventajas Power Skiving

- Mayor calidad: gracias al mecanizado previo del diámetro de la circunferencia exterior y un posterior tallado del dentado en una sola sujeción de la pieza

- Alta productividad: un mecanizado más rápido que con el torneado y mortajado convencionales

- Fácil de usar: no es necesaria una logística de piezas entre las operaciones

- Tiempos muertos reducidos: no se requiere un tiempo de carga adicional

- En una sola sujeción de la pieza: torneado previo y tallado del dentado en una sola sujeción

- Alta flexibilidad: mecanizado rápido y continuo de dentados interiores y exteriores, también contra superficies planas laterales o destalonadas.

- Uso universal: es posible realizar dentados rectos y oblicuos

Tareas de mecanizado: torneado y tallado oblicuo

Parámetros de la pieza

Diámetro d1 [mm] 70 (interior)

Número de dientes z1 86

Ángulo oblicuo ß [°] 20

Módulo [mm] 0,8

Material 42CrMo4+QT

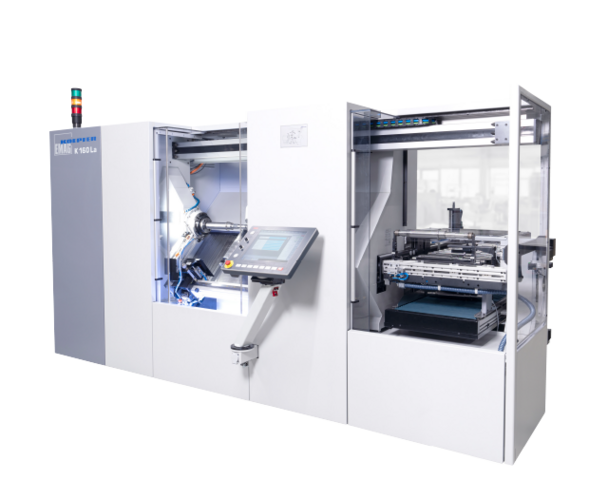

Máquinas para sus necesidades

(2) máquinas encontradas

![[Translate to Spanish (10):] [Translate to Spanish (10):]](https://cdn.emag.com/fileadmin/_processed_/c/2/csm_vsc-400-ps_preview_f9fd92109b.png)