Eficiencia energética en EMAG: apuesta por procesos de fabricación eficientes

EMAG siempre ha hecho hincapié en la eficiencia, de gran importancia en el mundo actual caracterizado por el cambio climático y la sostenibilidad. Este compromiso con la eficiencia ya quedó patente con la introducción de la primera máquina con tecnología combinada de torneado y rectificado en 1996, un hito en la producción energéticamente eficiente. EMAG apuesta continuamente por la innovación y el uso de tecnologías de fabricación eficientes para satisfacer las demandas de la industria manufacturera moderna.

Fundición de Mineralit

EMAG utiliza este material para las bancadas de sus máquinas con el fin de aumentar la rigidez, reducir las vibraciones y mejorar así la precisión del mecanizado. Por tanto, el uso de Mineralit no solo contribuye a mejorar la calidad del producto, sino también a la eficiencia energética, ya que una mayor precisión de mecanizado implica menos rechazos y, por tanto, un menor consumo de energía.

Comparación entre la producción de Mineralit y la de acero fundido. Muestra el considerable ahorro de energía y, por tanto, el respeto por el medio ambiente que puede lograrse utilizando Mineralit.

Mineralit: la alternativa ecológica

La elección de un proceso de fabricación adecuado desempeña un papel decisivo en la eficiencia energética. Un ejemplo especialmente ilustrativo es la producción de los cuerpos base utilizados en las máquinas de EMAG. Tradicionalmente, estos se fabrican a partir de acero como piezas de fundición; un proceso que tiene lugar a altas temperaturas y que, por tanto, requiere una gran cantidad de energía.

Una alternativa más eficaz y respetuosa con el medio ambiente es el uso de Mineralit, una fundición mineral. En comparación con el acero fundido, la producción de Mineralit tiene lugar a temperatura ambiente y es más parecida a la fundición de hormigón. Este proceso de producción en frío supone un impresionante ahorro energético de más del 60 % en comparación con la producción convencional de fundición gris.

Por tanto, elegir el proceso de producción adecuado al inicio de la producción supone un aumento significativo de la eficiencia energética.

Siempre la solución más eficaz gracias a una amplia gama tecnológica

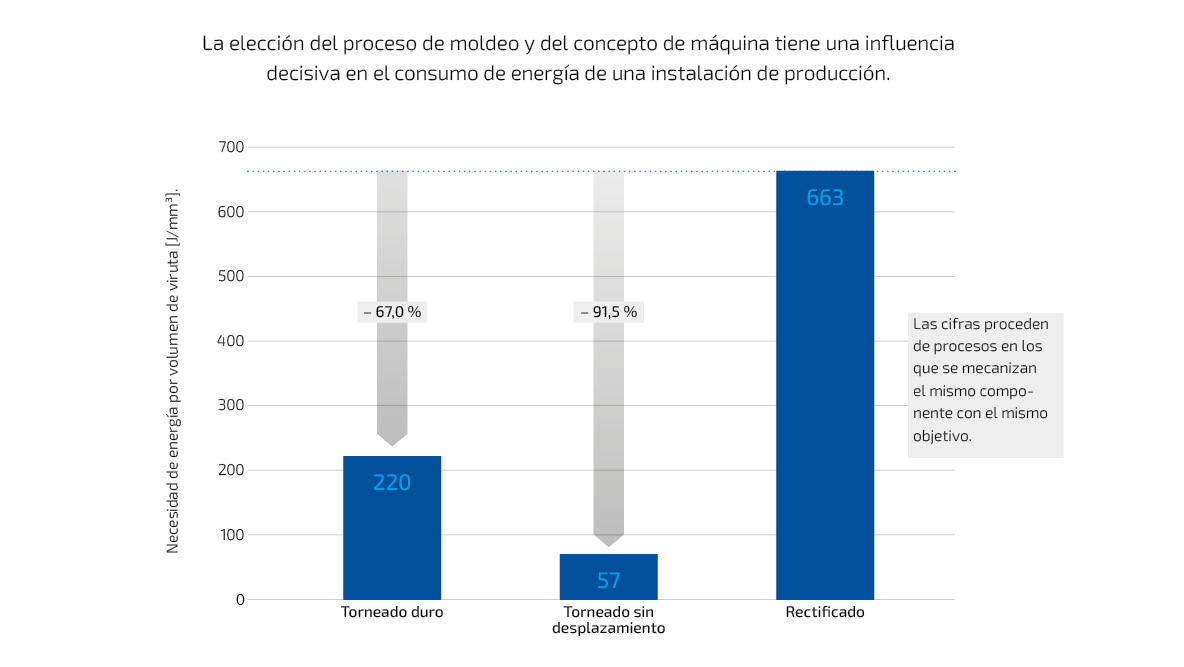

Además, EMAG ofrece una amplia gama de tecnologías de fabricación para las máquinas. Esto permite seleccionar el mejor proceso de fabricación para cada cliente, también en términos de eficiencia energética. Un ejemplo de ello es la comparación de los procesos de rectificado, torneado en duro y torneado sin desplazamiento. Para muchas piezas de trabajo y aplicaciones, las tecnologías de torneado en duro y torneado sin desplazamiento son más eficientes energéticamente que el rectificado. Además, permiten obtener una gran calidad de la superficie y precisión dimensional, lo que significa que en algunos casos pueden eliminarse por completo los procesos de postprocesado, reduciendo así considerablemente el consumo de energía en la producción.

Una infografía muestra la comparación entre rectificado y torneado sin desplazamiento en términos de consumo de energía y tiempo de mecanizado. Se destaca el consumo de energía significativamente menor y el tiempo de mecanizado más corto del torneado sin desplazamiento.

Rectificado frente a torneado sin desplazamiento: procesos de mecanizado energéticamente eficientes

En el ámbito del mecanizado, la elección de la tecnología adecuada desempeña un papel decisivo. Las rectificadoras tienen un elevado consumo energético debido al husillo rectificador, la necesidad de aire para la lubricación aceite-aire y la preparación del lubricante. Un torno, por el contrario, ofrece ventajas energéticas. Una comparación entre el rectificado y el torneado sin desplazamiento del mismo componente muestra que el torneado sin desplazamiento permite ahorrar hasta un 90% de energía. Además, el tiempo de mecanizado se reduce considerablemente. Por ejemplo, el tiempo de mecanizado de un muñón de eje se redujo de 15 segundos en el rectificado a sólo 3 segundos en el torneado sin desplazamiento. Esto reduce enormemente el consumo de energía por pieza de trabajo.

Para EMAG, la eficiencia energética no es sólo una palabra de moda, sino parte integrante de la filosofía y la estrategia de producción de la empresa. Al centrarse en procesos de fabricación eficientes, EMAG contribuye a que la producción industrial sea más eficiente y sostenible, al tiempo que refuerza su competitividad.