Componentes eficientes y gestión energética en las máquinas de EMAG: reducir el consumo para un futuro más ecológico

En el contexto de la subida constante de los precios de la energía y el aumento de las normativas medioambientales, el tema de la eficiencia energética adquiere cada vez más importancia en la industria. EMAG reconoció pronto esta tendencia y apuesta por componentes energéticamente eficientes y una gestión inteligente de la energía en sus máquinas.

Optimización del consumo de energía en las máquinas EMAG

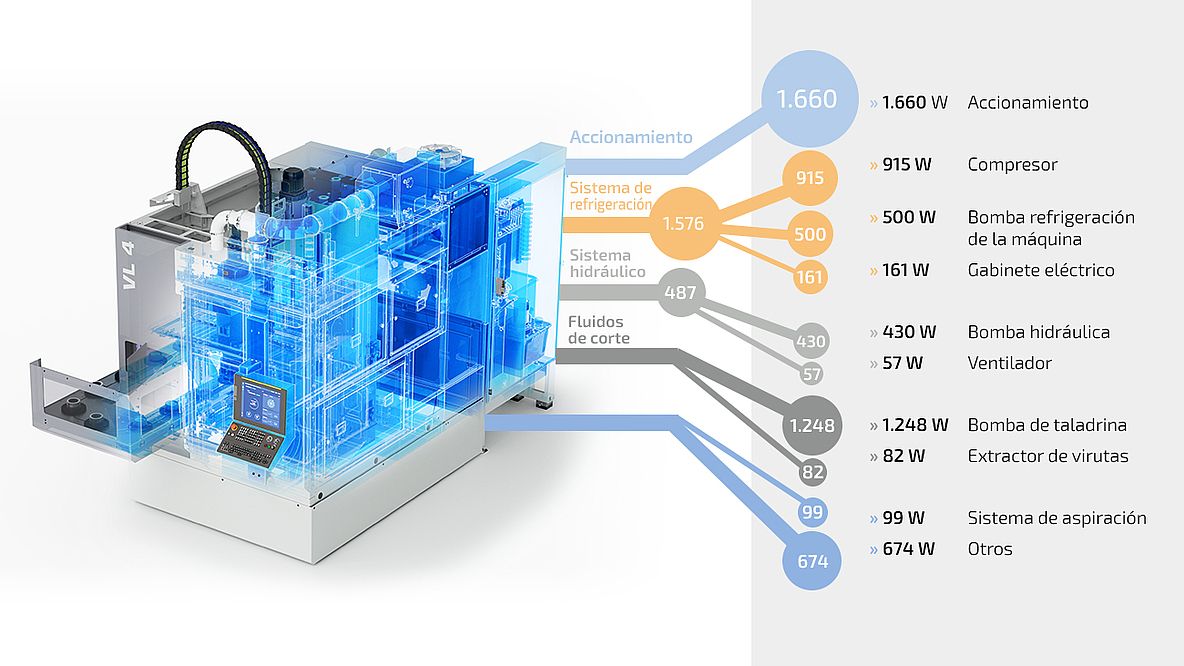

Prestamos especial atención a la optimización del consumo energético de nuestras máquinas. Por eso analizamos el consumo de energía y utilizamos diagramas de flujo de energía para determinar dónde y cómo se utiliza la energía eléctrica. Esto nos permitió determinar que una gran parte del consumo de energía se debe a unidades auxiliares como el sistema de refrigeración y el sistema hidráulico, y que sólo el 10 % de la energía total fluye hacia el proceso de mecanizado directo, mientras que el 90 % puede considerarse "improductivo". Sin embargo, este 90 % "improductivo" es necesario para el funcionamiento de la máquina. EMAG ve aquí un considerable potencial de mejora y optimización sin comprometer el rendimiento de la máquina. Una medición del flujo de energía es, por tanto, el primer paso en la revisión de las máquinas existentes; sobre esta base, se evalúa el potencial para aumentar la eficiencia.

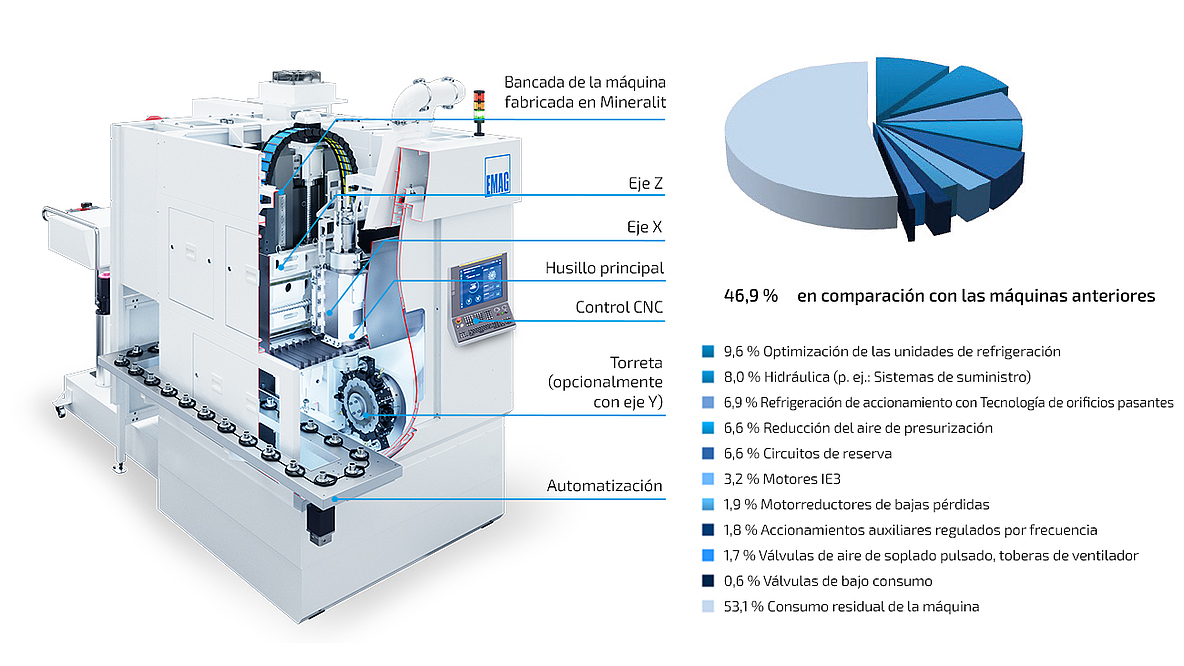

Innovaciones y desarrollo continuo

Las máquinas EMAG se desarrollan continuamente en lo que respecta a su consumo de energía. EMAG sigue un ciclo de lanzamiento fijo en el que las innovaciones se incorporan al estándar. Esto se puede observar, por ejemplo, en las áreas de hidráulica y unidades de refrigeración, donde siempre que sea posible se deben utilizar los últimos modelos para garantizar una eficiencia energética aún mejor. Además, la construcción ligera desempeña un papel cada vez más importante al reducir la masa de los componentes móviles sin comprometer la rigidez ni el comportamiento dinámico.

Modernización de la eficiencia energética

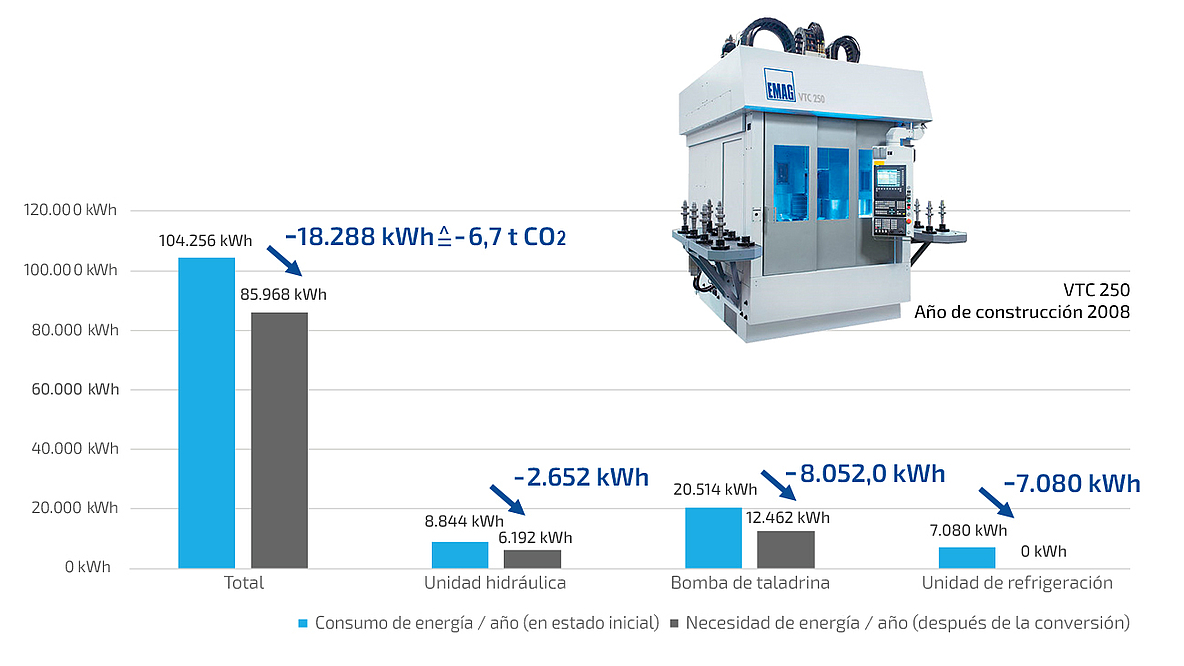

Las máquinas existentes también se benefician de ello. Por ejemplo, EMAG llevó a cabo un reajuste de eficiencia energética en un torno de 2008, que supuso un ahorro de energía de más de 18.000 Kwh al año. Esto equivale al consumo energético de más de dos viviendas unifamiliares. La modernización duró sólo un día y medio y la máquina volvió a estar inmediatamente lista para su uso. El periodo de amortización de un proyecto de este tipo es de unos dos años y medio con financiación estatal y de unos tres años y medio sin financiación.

La fábrica de la eficiencia

El enfoque del grupo EMAG queda patente en su cooperación con la fábrica ETA de la Universidad Técnica de Darmstadt. El proyecto de investigación, financiado por el Ministerio Federal de Economía y Protección del Clima, tiene como objetivo no solo mejorar la eficiencia de los componentes individuales de las máquinas, sino también aprovechar las sinergias dentro de la cadena de producción.

Por ejemplo, el calor residual de un torno puede utilizarse para calentar una máquina de limpieza. Un proyecto actual en la fábrica de eficiencia se ocupa de compensar el comportamiento de pausa y arranque en frío de las máquinas para eliminar el calentamiento y mantenimiento en caliente de las máquinas y compensar el comportamiento térmico. Para ello se trabaja con expertos en datos e inteligencia artificial en producción.

Los esfuerzos del grupo EMAG por mejorar la eficiencia energética de las máquinas y seguir desarrollando componentes muestran cómo las empresas industriales pueden mejorar su huella de CO y aumentar su rentabilidad al mismo tiempo. La innovación continua y la cooperación con los principales institutos de investigación, como la ETA-Fabrik de TU Darmstadt, garantizan que EMAG pueda ofrecer siempre un alto nivel de eficiencia energética y procesos de fabricación sostenibles.