30.09.2020 - Oliver Hagenlocher - Noticias

Tecnología altamente productiva para la movilidad eléctrica: Cómo es posible optimizar la producción de ejes de rotor con torneado-descortezado

Con la transformación de la industria del automóvil, nuevas piezas y nuevos métodos de fabricación adquieren especial importancia para los planificadores de la producción. La demanda cada vez mayor de vehículos eléctricos conlleva capacidades de producción también mayores. En consecuencia, cabe plantearse la pregunta acerca de la manera más eficiente de diseñar esta producción.

Un componente central de todo esto es, sin duda, el motor eléctrico. Para su pieza principal, el eje de rotor con paquete de chapas, EMAG ha desarrollado un proceso de mecanizado de alta eficiencia, con una velocidad y calidad prácticamente inigualables.

Imágenes

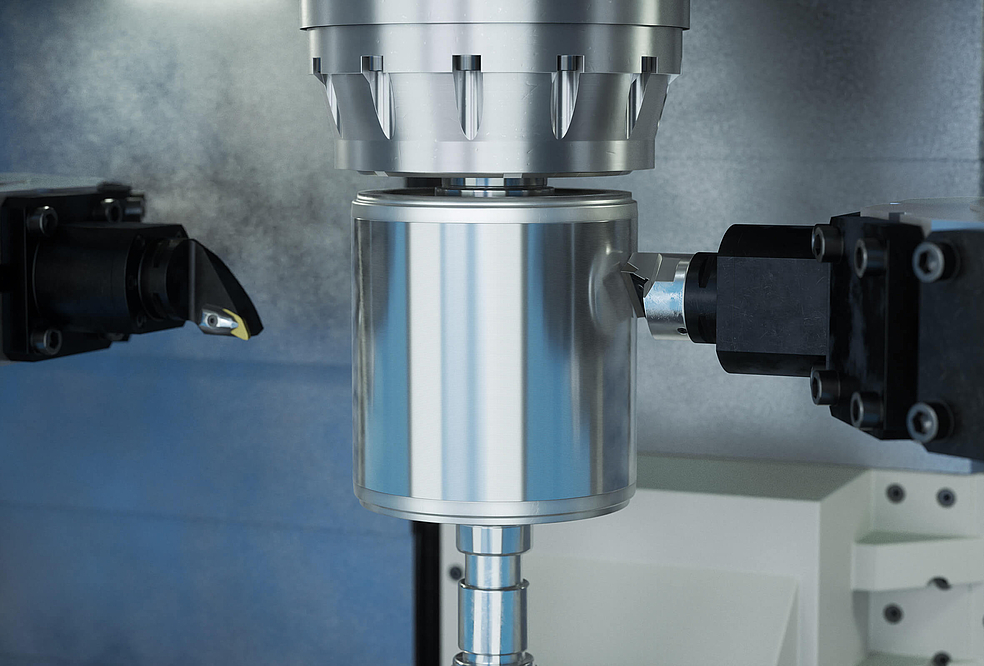

Desde hace algún tiempo, los paquetes de chapas en algunos proyectos se fabrican mediante torneado, en vez de rectificado. Además de tornos verticales, EMAG también fabrica rectificadoras. Esto llevó a la decisión de, en las solicitudes, además de la preferencia del cliente, ofrecer las opciones de rectificado o torneado, siempre en función de los requisitos de la superficie. El torneado ofrece además la ventaja de poder mecanizar en seco el paquete de chapas. Para un requisito de la superficie inferior a Rz 6,3 micrómetros, el torneado longitudinal requiere una duración proporcionalmente larga. Por ello, EMAG empezó a experimentar con la tecnología de torneado-descortezado. EMAG lleva ya tiempo utilizando esta tecnología, además de continuar su desarrollo constate, por lo que conoce su gran potencial, que se manifiesta en combinación con la capacidad de rendimiento de los tornos verticales.

Superficies perfectas y avances rápidos

En el torneado-descortezado, una cuchilla en posición inclinada se desplaza sobre la pieza que gira. Al hacerlo, el punto de ataque se traslada a lo largo de la cuchilla de forma continua. De esta manera se utiliza todo el filo de la cuchilla, lo que redunda en vidas útiles más largas de las herramientas. La tecnología ofrece la ventaja de tener tiempos de ciclo muy cortos (hasta 10 veces más cortos que el rectificado o el torneado longitudinal).

El torneado-descortezado ofrece al usuario ventajas adicionales:

- La posibilidad de crear superficies perfectamente pulidas mediante mecanizado duro

- Tiempos de ciclo muy cortos que permiten un mayor avance por rotación

- Vidas útiles más largas de las herramientas mediante el uso de todo el filo de la cuchilla

Ahora se trataba de transferir tales ventajas al mecanizado de ejes de rotor y de paquetes de láminas, lo cual se realizó con éxito. La experiencia ha demostrado que esta tecnología de mecanizado es el mejor método para obtener, sobre todo, calidades superficiales Rz < 6,3 µm con avances máximos hasta 1 mm/revolución. Debido a la estructura por capas de los paquetes de chapas y en función del grosor de la chapa, la viruta se rompe tras 1 a 1,5 revoluciones. Esto evita que se formen ovillos de viruta, habituales en el torneado convencional debido al enrollamiento de las cintas de viruta.

Menores costes en el mecanizado de ejes de rotor

Es evidente que las ventajas del torneado-descortezado también tienen una influencia positiva en los cotes por pieza. Esto se debe a que los tiempos de ciclo más cortos conllevan menores costes de máquinas. Los costes de herramienta y cambio de herramienta también se reducen debido a las vidas útiles más largas (a causa del tiempo de ataque corto de cada parte de la cuchilla).

Sin embargo, el proceso de fabricación mediante torneado-descortezado es exigente y requiere una base de máquinas adecuada y el know-how correspondiente. Aquí es donde destaca EMAG con su solución completa.

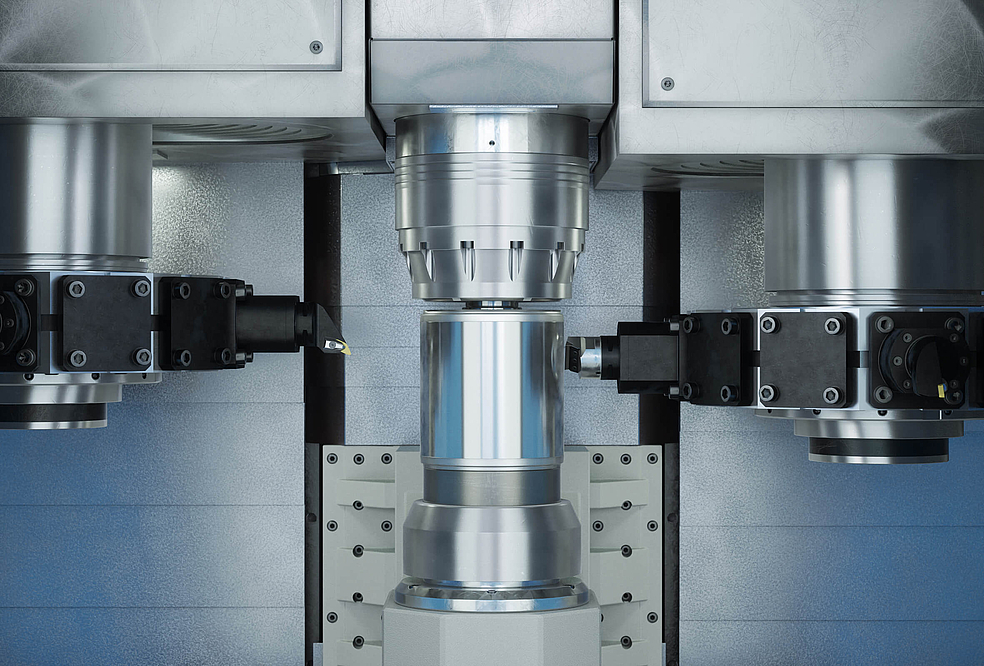

Mecanizado de ejes de rotor en 4 ejes

Los tornos verticales de 4 ejes de la serie VT son perfectos para la fabricación de ejes de rotor. En el mecanizado de piezas con una longitud máxima de 630 milímetros y un diámetro máximo de 200 milímetros es donde estas máquinas pueden desplegar todas sus cualidades:

- Simultaneidad: el proceso de mecanizado tiene lugar en cuatro ejes y de forma simultánea desde dos lados. Para ello, la máquina dispone de dos torretas portaherramientas con doce puestos cada una, de los cuales 11 se pueden equipar con herramientas motorizadas y uno está ocupado por una pinza para piezas.

- Automatización: las pinzas para piezas cargan y descargan la máquina simultáneamente. Mientras una de las pinzas transporta una pieza bruta nueva hasta la posición de sujeción, la otra retira la pieza terminada a la cinta de piezas. Para ello, la serie VT cuenta en ambos lados con depósitos de piezas de movimiento circular que permiten almacenar las piezas brutas y terminadas. Con el sistema de automatización TrackMotion se pueden interconectar varias máquinas VT de forma muy sencilla y económica.

Torneado-mecanizado en máquinas VT

Debido a su experiencia de muchos años en EMAG, la tecnología de torneado-mecanizado ya está diseñada de forma óptima para la producción en serie. Lo mismo puede decirse de las máquinas utilizadas, que están perfectamente adaptadas a esta tecnología gracias a los conocimientos obtenidos en otras aplicaciones y ensayos. La torreta revólver de la serie VT, por ejemplo, ha sido adaptada a los requisitos especiales del torneado-mecanizado. Esto es válido tanto para la mecánica como también para la parametrización del eje de giro y el ajuste de su regulación. Tampoco el software supone ya impedimento alguno para el uso de la tecnología de torneado-mecanizado en los tornos verticales. Los programas correspondientes en la unidad de control permiten que el ajuste de la máquina sea tan sencillo como para el torneado convencional.

Más información:

Esta animación muestra la interconexión con el ejemplo de un mecanizado de ejes de rotor: https://www.youtube.com/watch?v=B9pywqiPg-s

Descargas

Persona de contacto

Oliver Hagenlocher

Área

Press and Communication