27.02.2020 - Oliver Hagenlocher - Noticias

Tecnología EMAG para campos petrolíferos: Novedad mundial: medición sin contacto de geometrías de roscas en el proceso de fabricación

Según un estudio sobre la energía realizado el año 2018 en Alemania por el Instituto Federal de Geociencias y las Recursos Naturales (BGR, por sus siglas en alemán), el petróleo sigue siendo la principal fuente de energía en el mundo con un porcentaje del 30,5 del consumo primario.

Sin embargo, la explotación y la importación del denominado oro negro encuentran dificultades debido a restricciones comerciales globales. China, por ejemplo, se ve en la necesidad de extraer su propio petróleo para satisfacer la demanda interna. Al hacerlo, su apetito de energía le lleva a realizar perforaciones récord de hasta 8875 m bajo la superficie de la tierra, una profundidad mayor que la altura del monte Everest.

La extracción desde yacimientos a profundidades cada vez mayores conlleva estrictos requisitos para la calidad y las características de las roscas de alta calidad para tubos de extracción y transporte, así como para sus piezas de conexión, los manguitos. Con ello también se incrementa la necesidad de sistemas de medición que minimicen los fallos.

Con ayuda de un sistema patentado para la medición autónoma y sin contacto de conexiones roscadas de tubos y manguitos, EMAG ofrece la solución perfecta para ello.

Imágenes

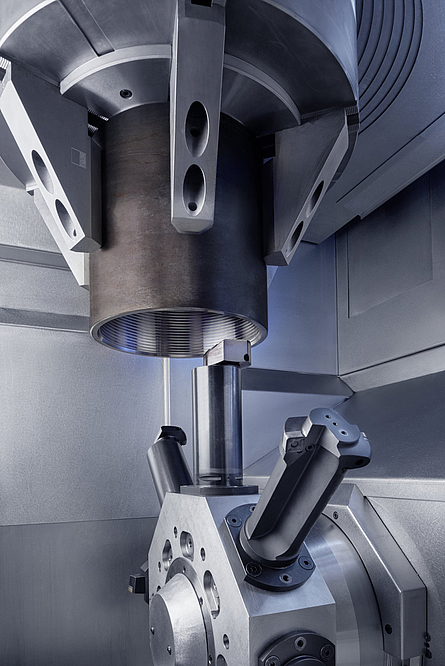

Novedad mundial: Non Contact Pipe and Coupling Thread Inspection System (TIS)

La medición manual de la geometría de rosca y sellado tras el roscado de extremos de tubos y manguitos es un proceso que requiere mucho tiempo y personal. Sin embargo, los requisitos cada vez más estrictos para roscas de calidad hacen que este proceso de medición sea esencial. Con este método desarrollado y patentado por EMAG Leipzig es posible, por primera vez, medir las geometrías de rosca de tubos y manguitos sin necesidad de contacto. Este sistema óptico de medición sin contacto funciona sin la intervención de operarios y puede utilizarse de forma autónoma o integrarse en una cadena de producción completa.

Las ventajas del TIS son obvias: el enorme potencial de ahorro de la mano de obra requerida para la medición manual. Es posible, p. ej., obtener rápidamente ahorros de varios millones de euros en relación con una instalación de fabricación de manguitos con una capacidad de producción anual de aprox. 1,3 millones de manguitos.

Al mismo tiempo, el sistema garantiza una precisión de medición muy alta y constante con tiempos de medición mínimos. Mediante el envío directo de los resultados de medición al sistema de control CNC de la máquina de mecanizado, las correcciones de herramienta se realizan automáticamente durante el proceso de fabricación.

Este sistema minimiza los fallos y puede medir todos los tipos de rosca hasta ahora conocidos (API y roscas de alta calidad). De esta manera, la medición manual se hace completamente innecesaria.

Una ventaja adicional de este método es que detecta el estado de desgaste de las plaquitas de corte, lo que permite realizar un cambio óptimo de las plaquitas y reducir los costes de herramientas. Además, esto evita paradas no programadas de la máquina a causa de herramientas desgastadas.

Optimización del proceso mediante un gemelo digital

EMAG lleva décadas suministrando conceptos flexibles de máquinas y sistemas completos para la fabricación de extremos de tubos, manguitos, uniones de tuberías vástago y otros componentes para campos petrolíferos: células completas con máquinas, robots, sistemas de medición y estaciones de marcado, todo ello de un mismo proveedor. El objetivo es optimizar de forma permanente las cadenas de proceso, no solo en lo que al mecanizado de roscas se refiere, sino también a los procesos previos y a los posteriores.

Con ayuda de nuevos métodos de desarrollo, como el uso de un gemelo digital, es posible simular y modificar en primer lugar procesos de máquinas.

Sobre la base de esta metodología se ha desarrollado un sistema de máquina que satisface completamente los estrictos requisitos del mecanizado de manguitos: la VLC 500 CM.

Máquina vertical VLC 500 CM para el mecanizado de manguitos

Con su amplio espectro de diámetros desde 2 3/8" hasta 13 3/8" y una longitud de manguito máxima de 400 mm, la VLC 500 CM cubre un enorme rango dentro de la fabricación de manguitos, lo que permite utilizarla de forma altamente flexible. Al mismo tiempo, la VLC 500 CM destaca por su alta productividad gracias a sus potentes motores. Su estructura modular permite adaptar la máquina de forma óptima a tareas de mecanizado individuales. El acreditado procedimiento pickup para la carga y descarga automatizadas de la máquina, así como sus ejes dinámicos, garantizan además unos tiempos improductivos mínimos.

Esta máquina se utiliza, por ejemplo, en la empresa austriaca voestalpine. Peter Winkler, director del departamento de roscas en voestalpine Tubulars GmbH & Co KG, lo resume con claridad: "La VLC 500 CM combina precisión con una extraordinaria capacidad de arranque de viruta. Esto nos ofrece nuevas posibilidades para la fabricación de uniones OCTG de alta calidad".

Persona de contacto

Oliver Hagenlocher

Área

Press and Communication