04.11.2020 - Oliver Hagenlocher - Noticias

Máquina de limpieza con láser LC 4- 2: procesos rápidos de limpieza y superficies optimizadas de las piezas

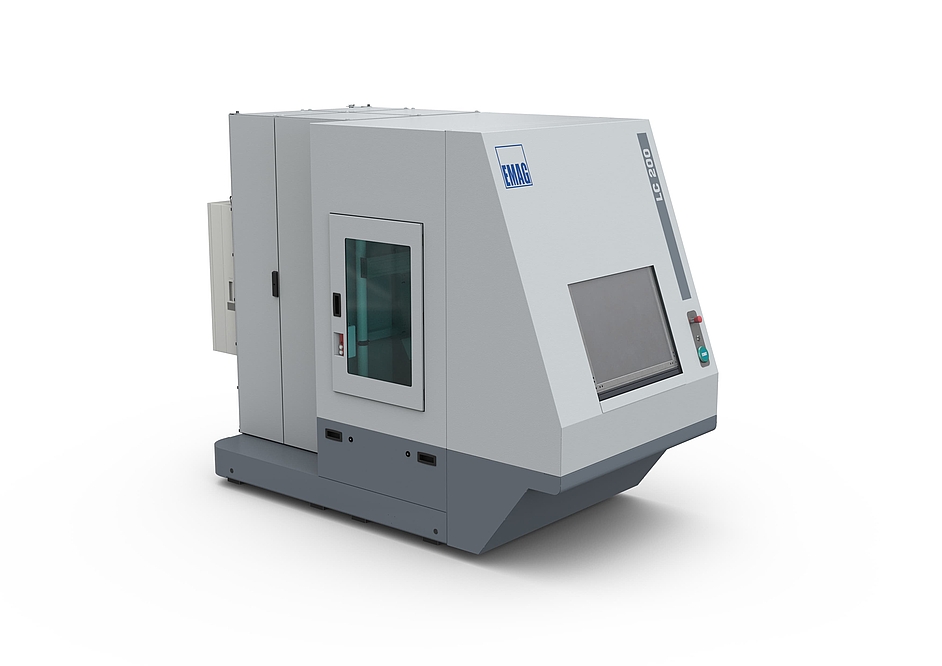

Los procesos de limpieza industriales no son una rareza: muchas piezas presentan suciedad, como aceite o adhesivos, o están cubiertas por una capa de óxido, fosfato o pintura que debe eliminarse antes de continuar el mecanizado. En este contexto, los procesos de limpieza y decapado mediante láser, con su gran eficiencia, se encuentran en el punto de mira de los planificadores de instalaciones. Con la nueva máquina de limpieza con láser LC 4- 2, los especialistas de EMAG LaserTec han continuado el desarrollo: la LC 4- 2 garantiza una limpieza de piezas con bajo mantenimiento y en un espacio mínimo, puede utilizarse como solución independiente de carga manual o completamente automatizada en la línea y destaca por sus resultados fiables y reproducibles. Además, esta tecnología puede utilizarse para la funcionalización de superficies, por ejemplo para mejorar su humectabilidad. ¿Qué caracteriza la ingeniería mecánica de EMAG en este sector?

Imágenes

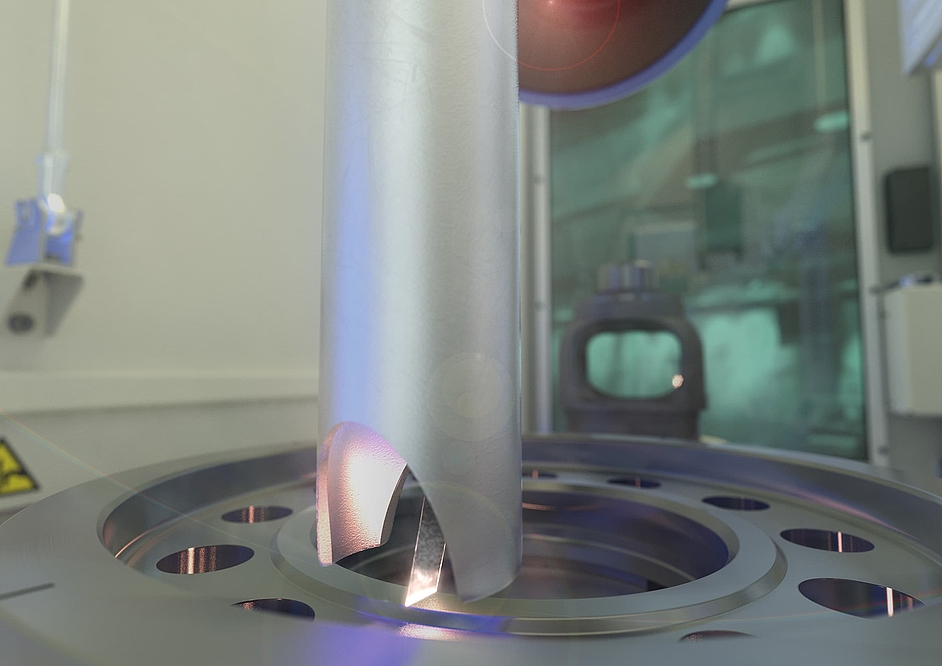

El principio básico de la limpieza con láser es fascinante: un rayo láser se proyecta con alta potencia pico de pulso sobre una superficie. El material se vaporiza inmediatamente y solo se calienta una capa mínima. De esta manera, pulso a pulso, pueden eliminarse muchos tipos de impurezas o recubrimientos de una pieza, desde lubricantes refrigerantes o aceites hasta capas de grafito, óxido, pintura y fosfato. Además, los usuarios utilizan esta tecnología para preparar superficies para pasos de trabajo posteriores (por ejemplo, para crear asperezas). En pocas palabras, este método es extremadamente flexible y, al mismo tiempo, ofrece una gran eficiencia energética. Sin embargo, en la respectiva ingeniería mecánica lo que importa es el know-how, como explica Nikolas Meyer, jefe de ventas de EMAG LaserTec. "Los parámetros centrales del proceso, como la duración del mecanizado, deben adaptarse a la tarea de la manera más sencilla posible mediante el sistema de control de la máquina. De lo contrario, la implementación en el trabajo cotidiano resulta demasiado compleja. Además, la tecnología debe ser flexible en todos los sentidos, por ejemplo, debe poder funcionar como solución autónoma o como parte de una línea de producción. Estos y otros requisitos son los que satisfacemos con nuestra nueva máquina de limpieza con láser LC 4- 2, la cual hemos desarrollado sobre la base de la acreditada tecnología modular de EMAG. Nuestra solución ofrece una fiabilidad y una eficiencia extremas, todo ello en un espacio reducido".

Los especialistas en tecnología láser dentro del grupo EMAG se benefician de su gran experiencia: en la planta de Heubach, junto a Schwäbisch Gmünd, se fabrican desde hace unos 15 años sistemas de soldadura láser listos para su uso en la producción de sofisticados componentes ligeros de la transmisión de vehículos. Este know-how se incorporó de forma selectiva al desarrollo del sistema de limpieza con láser para piezas con un diámetro máximo de 200 milímetros y una altura máxima de 350 milímetros. Cinco fueron los requisitos centrales que desempeñaron un papel importante:

1. Integración: utilización en la línea o por separado

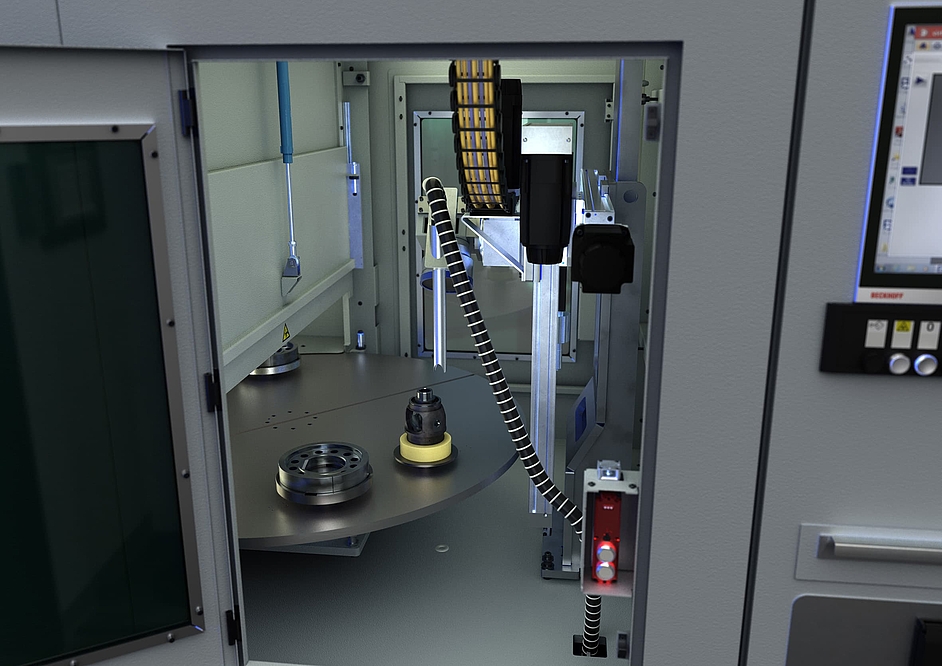

El complejo proceso de producción "Soldadura láser de diferenciales" incluye varios pasos, desde el calentamiento por inducción (en caso necesario) y el ensamblaje hasta el control final del proceso, pasando por la soldadura láser. Sin embargo, al inicio tiene siempre lugar un proceso de limpieza, ya que es necesario eliminar las capas de fosfato y la suciedad de la corona dentada y la caja del diferencial. Este caso de aplicación y otros similares en la producción en serie del sector automovilístico es lo que tenían en mente los especialistas de EMAG cuando desarrollaron la LC 4-2. Por este motivo, la máquina puede integrarse en líneas de producción completas o utilizarse por separado. Para ello dispone de una mesa giratoria separada del espacio de trabajo. En caso necesario, puede cargarse y descargarse mediante un autómata (o también manualmente) en paralelo al tiempo tecnológico de producción. Además, es posible sujetar dos piezas simultáneamente, mientras las otras dos se someten al proceso de limpieza. Esto permite tiempos de ciclo cortos. No hay tiempos de inactividad ni interrupciones del flujo de material.

2. Proceso: alta fiabilidad garantizada

Una ventaja fundamental de esta tecnología es el uso de una "luz" muy concentrada para la limpieza. En el caso de la LC 4-2, de esto se encarga un láser de 200 W y alta eficiencia, el cual solo se activa unos pocos segundos para cada pieza. En las líneas de producción es especialmente importante que el posicionamiento del rayo láser se realice con gran fiabilidad. De forma alternativa es posible posicionar manualmente la óptica de limpieza de la máquina. El software opcional "EMAG EC Clean" documenta todos los datos del proceso y ofrece ayuda para la gestión de fallos.

3. Flexibilidad: adecuada para muchas tareas

La tecnología láser de la LC 4-2 es adecuada para gran cantidad de materiales y para tareas muy diversas. Para ello desempeña un papel importante la duración de pulso muy corta, la cual posibilita un tiempo de interacción igualmente corto, de manera que los daños a la superficie sean mínimos. Por otro lado, el tiempo de pulso corto permite alcanzar una alta potencia pico de pulso. Esto puede también utilizarse para crear determinadas características superficiales, por ejemplo una mejor adherencia.

4. Costes: espacio de instalación y tiempo útil reducidos

En comparación con sistemas de limpieza industriales convencionales, la limpieza con láser mediante la LC 4-2 ofrece costes por pieza más bajos. Esto es posible gracias a que la máquina requiere poco espacio para su instalación, tan solo una superficie de 4,5 metros cuadrados. Por otro lado, el láser solo se activa unos pocos segundos y prácticamente no necesita mantenimiento. Los procesos completos de limpieza o mecanizado de la superficie tienen lugar en pocos segundos de forma automatizada. Por el contrario, los equipos de limpieza convencionales requieren a menudo una superficie de instalación de más de 20 metros cuadrados y consumen además energía de forma permanente para mantener constante la temperatura de la solución de limpieza. A esto hay que añadir los procesos de aclarado y secado, lo que ralentiza aún más el proceso de producción completo.

5. Medio ambiente: tecnología verde

Otro punto a favor de la limpieza con láser es su escaso impacto ambiental, sobre todo en comparación con los procesos de limpieza química en húmedo con productos de limpieza que luego deben desecharse. Además, los restos de estos productos en la pieza pueden suponer problemas para los procesos posteriores de producción. En la limpieza con láser no se requieren productos de limpieza.

La ingeniería mecánica de EMAG destaca

"En conjunto, hemos creado una solución completa que ofrece gran flexibilidad y altas prestaciones", resume Nikolas Meyer. "La máquina puede utilizarse tanto de forma autónoma como dentro de una línea automatizada. Para ello requiere poco espacio, puede configurarse fácilmente para diferentes tareas y, gracias a su eficiente concepto de láser y carga, garantiza una reducción de los costes por pieza. Somos muy optimistas de que este concepto tecnológico se impondrá en el mercado". Esta tecnología es especialmente interesante para aplicaciones de soldadura o encolado en las industrias automovilística y aeroespacial, la medicina o la electrónica". Un factor decisivo para el éxito también podría ser el concepto modular de EMAG: estos ingenieros mecánicos alemanes realizan sus soluciones de sistema específicas para el cliente como si de un "juego de construcción" se tratara. Esto quiere decir que se emplean componentes de eficacia probada y alta calidad. Esto también es válido para máquina de limpieza con láser LC 4- 2".

LC 4- 2: ventajas resumidas

- Bajo consumo de energía y mantenimiento mínimo

- Integración en líneas o solución autónoma

- Espacio de instalación reducido

- Proceso estable: no depende de la calidad del agua y los aditivos (en comparación con procesos de lavado)

- Eliminación de prácticamente toda la suciedad y los recubrimientos

Persona de contacto

Oliver Hagenlocher

Área

Press and Communication