14.12.2021 - Oliver Hagenlocher - Noticias

Mecanizado electroquímico de metales de EMAG ECM: Corriente eléctrica en lugar de broca y fresa: ECM como alternativa al arranque de viruta

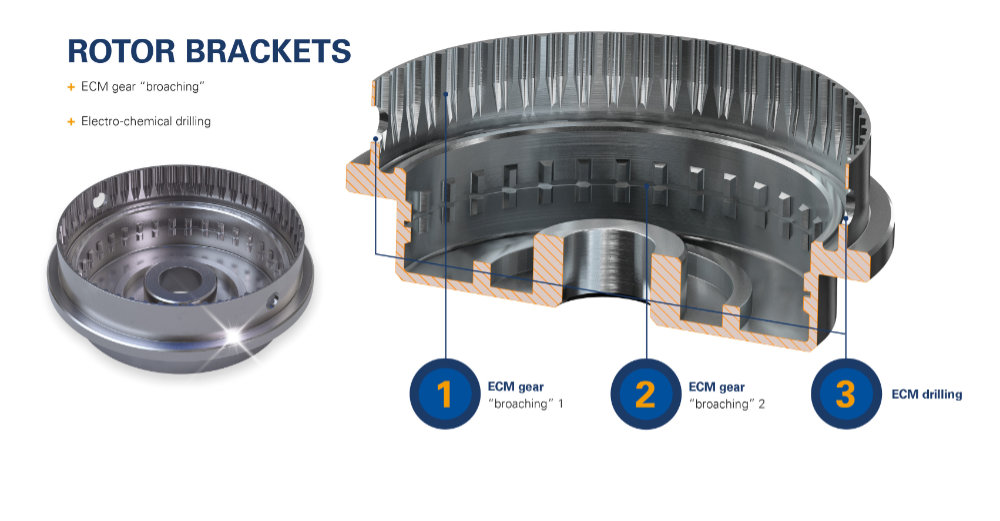

El mecanizado electroquímico de metales (ECM) es una tecnología habitual para eliminar rebabas. Sin embargo, el ECM ofrece muchas más posibilidades. Con este método, la empresa EMAG ECM quiere sustituir el taladrado, el brochado e incluso el fresado. En favor de ello hablan una serie de ventajas en comparación con el arranque de virutas.

Imágenes

"Actualmente está teniendo lugar una transformación estructural que también afecta a la industria productora", opina Franz Groß, director de ventas EMAG ECM en Heubach, Alemania. Ya solo con el avance de la movilidad eléctrica, el número total de piezas requeridas disminuye a largo plazo. Además, los componentes tendrán un aspecto diferente en el futuro. Al mismo tiempo, los requisitos para el material, la forma, la complejidad y la precisión son cada vez más estrictos. Basándose en modelos de la naturaleza, por ejemplo, se han desarrollado más componentes con aerodinámica optimizada.

Una respuesta a estos desafíos es el mecanizado electroquímico de metales ECM. Actualmente ya puede complementar, o incluso sustituir, al clásico mecanizado con arranque de viruta en muchos sectores, lo que ofrece ventajas para la calidad y la rentabilidad. Groß comenta: "El desgaste de la herramienta es notablemente menor que en métodos de fabricación con arranque de viruta, pero también la pieza sufre menos, ya que no se ve sometida a cargas mecánicas ni térmicas".

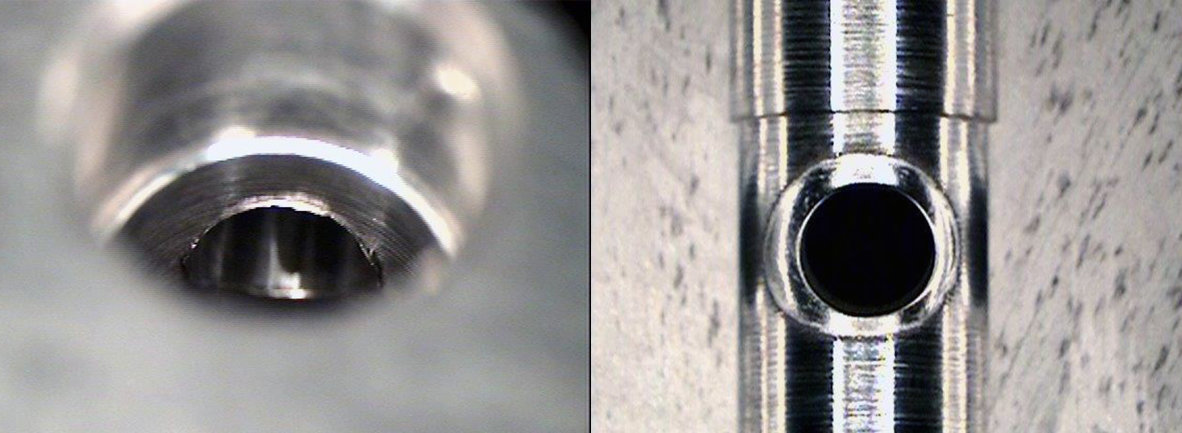

En la mayoría de los casos, las herramientas están hechas de aceros inoxidables habituales 1.4301 (X5CrNi18-10) o 1.4303 (X5CrNi18-10). Por un lado, tienen una gran resistencia a la corrosión. Por otro lado, sin embargo, pueden mecanizarse fácilmente y no necesitan un templado. En función del material de la pieza, es posible obtener calidades superficiales de hasta Ra 0,5 micrómetros y mejores. Esto permite la realización sin contacto de contornos, canales anulares, ranuras o cavidades con una máxima precisión. "Utilizando la forma adecuada de herramienta también es posible mecanizar zonas de difícil acceso y formas complejas, incluso en el interior de piezas", explica Groß.

La base es la electrólisis

ECM utiliza el proceso físico-químico de la electrólisis. Franz Groß explica cómo funciona esto: "La herramienta y la pieza se encuentran en una solución electrolítica. A ambas se les aplica una tensión continua con corriente constante o pulsante. La herramienta constituye el cátodo y se desplaza hacia una pieza, que es el ánodo. Se produce una descarga y se desprende material de la pieza, el cual se elimina con la solución electrolítica".

Antes de cada ciclo se introduce electrolito limpio. De ello se encarga un sistema de gestión de electrolito en un circuito cerrado. Filtros de alto rendimiento separan el material del electrolito. Este último se limpia y se vuelve a introducir en el proceso. Groß: "En función de los requisitos, el sistema de gestión de electrolito es parte integral de máquinas independientes o, como componente aparte, abastece a varios módulos ECM". Para la filtración hay disponibles cartuchos sustituibles, filtros de prensa de cámaras o una microfiltración con retrolavado. Un sistema automático de preparación mantiene el pH en el rango neutro. "Por término medio, el electrolito debería sustituirse una vez al año", recomienda el experto en ECM.

Una explicación detallada del método ECM, incluyendo un vídeo, puede encontrarse aquí: https://www.EMAG.com/technologies/ecm-electro-chemical-machining.html

La dureza del material no importa

En función de la aplicación de mecanizado, es posible diferenciar varios métodos: para el desbarbado y el redondeado de cortes es adecuado el uso de una herramienta en posición vertical. En el caso del cátodo móvil, la herramienta se introduce en la pieza con avance constante, de forma comparable al taladrado y el brochado. Para un mecanizado tridimensional está disponible el mecanizado electroquímico de precisión (PECM), en el que la herramienta tiene la forma negativa de la pieza que se desea fabricar. "En el proceso PECM se superpone un movimiento oscilante al avance y a la electrónica de pulsos, lo que garantiza tolerancias más precisas para una distancia interpolar significativamente menor", explica Groß.

Franz Groß añade: "A pesar de que la herramienta y la pieza nunca entran en contacto, obtenemos avances de hasta cuatro milímetros en el brochado. Para piezas muy completas, este valor sigue siendo de 0,2 milímetros". Y esto prácticamente no depende del material, "el único requisito es la conductividad eléctrica". A diferencia del mecanizado con arranque de viruta, la dureza del material no tiene prácticamente importancia alguna. "Esto también ahorra pasos de proceso, ya que es posible prescindir del mecanizado blando previo al duro".

Máquinas para cada necesidad

Para el desbarbado y el taladrado son adecuadas las instalaciones de EMAG del tipo CI y CS. CI son las siglas de Comfort Integrated y designan a máquinas con sistema integrado de gestión de electrolito. Groß: "Además, es posible combinar dos módulos CI para forma un CI Duo. En este caso, ambos módulos comparten el sistema integrado de gestión de electrolito, lo que permite escalar con facilidad las capacidades de producción y supone el acceso a la automatización del proceso ECM". CS sirve para denominar la variante estándar conectada a un sistema central de gestión de electrolito.

Premium Integrated (PI) es una plataforma modular de máquinas para el proceso PECM y sustituye al brochado y mecanizado con arranque de viruta. Está basada en la CI, con sus correspondientes dimensiones compactas. "Toda la tecnología de la máquina, con gestión de electrolito y sistema eléctrico, se encuentra en un bastidor base que puede transportarse con carretilla elevadora y que ocupa un espacio de tan solo 5,5 metros cuadrados", explica Groß.

El espacio de trabajo con estructura modular puede alojar dos módulos diferentes: el módulo PECM con oscilador o el módulo de avellanado ECM. Ambos pueden utilizarse para el mecanizado simultáneo de varias piezas idénticas. También en este caso hay una versión estándar (PS) para el uso de varias máquinas que comparten un sistema central de gestión de electrolito.

Del control de las máquinas se ocupan los sistemas Simatik S7-1500 y Sinumerik 840D sl de Siemens, de uso extendido y con idéntica programación. Franz Groß: "Para una nueva pieza solo hace falta acceder al programa de tipo almacenado e introducir los parámetros correspondientes".

Resumen de ventajas del método ECM

- Desgaste reducido de la herramienta (cátodo) y, por tanto, condiciones ideales para la producción en serie

- Calidad de las superficies hasta Ra 0,05 micrómetros

- Mecanizado de precisión

- Ausencia de cargas térmicas o mecánicas en los componentes, lo que evita alteraciones de las propiedades de los materiales

- No se alteran su dureza, tenacidad ni propiedades magnéticas

- Realización de contornos de menor tamaño y con paredes más finas

- Altísima reproducibilidad de la estructura de las superficies

- Proceso de fabricación más sencillo y eficiente, sin necesidad de acabados como desbarbado o pulido

- Desbastado/acabado/pulido en una única secuencia de trabajo

- Mecanizado de superaleaciones

- Mecanizado simultáneo de macro y microestructuras

Acerca de EMAG ECM

La empresa EMAG ECM GmbH con sede en Heubach, Alemania, es una empresa de tecnología para el sector del mecanizado electroquímico de metales dentro del grupo EMAG. Uno de sus focos principales es el desbarbado en el proceso con arranque de viruta. Esta es una técnica que a menudo se pasa por alto durante la planificación, lo que puede afectar negativamente a la rentabilidad del sistema completo. EMAG cierra esta brecha y ofrece así el proceso completo con arranque de viruta, incluyendo el desbarbado, de un mismo proveedor. Además, EMAG ECM ha desarrollado este método de manera que hoy en día es posible utilizarlo en lugar del taladrado, brochado y mecanizado clásicos con arranque de viruta. Ofrece soluciones para el mecanizado de materiales extremadamente duros y la fabricación de componentes estratégicos sin generar residuos. Con las máquinas ECM es posible, por ejemplo, mecanizar piezas de motores de aviones, como blisks, de forma más productiva que mediante el arranque de viruta. La gama de ofertas relacionadas con el mecanizado electroquímico de metales va desde el asesoramiento hasta las soluciones completas, pasando por el desarrollo y la fabricación de prototipos.

Persona de contacto

Oliver Hagenlocher

Área

Press and Communication