27.02.2024 - Oliver Hagenlocher - Historias de clientes

Bharat Forge Daun confía en EMAG: Perfeccionamiento completo del proceso de mecanizado de la carcasa del estator

Componentes inusualmente sofisticados y materiales de alta resistencia para aplicaciones de alta tecnología: en Bharat Forge Daun, por ejemplo, se fabrican carcasas de estator para electromovilidad, y los especialistas garantizan siempre una calidad micrométrica. Justo en el centro de todo: Varios tornos verticales de EMAG, que trabajan las veinticuatro horas del día, cinco días a la semana. Es evidente que el servicio necesario de EMAG es especialmente importante. Pero, ¿cuál fue exactamente el factor decisivo en la decisión de invertir en estas máquinas?

Imágenes

La complejidad es una especie de caballo de batalla en Bharat Forge Daun: la empresa, con sede en el corazón de la región de Eifel, a unos 50 kilómetros de Coblenza, produce componentes en serie rotacionalmente simétricos como fabricante por contrato, así como herramientas y moldes, que luego utilizan los expertos en forja de Bharat Forge CDP y Bharat Forge Aluminiumtechnik, por ejemplo. Esto significa que siempre se trata de superficies difíciles y disposiciones posicionales. "Los requisitos de precisión extrema en el rango de las micras siempre forman parte de nuestro trabajo", dice Christoph Steffens, Jefe de Ingeniería Mecánica de Bharat Forge Daun, resumiendo la situación inicial. "Teniendo esto en cuenta, supervisamos los procesos de forma muy exhaustiva, realizamos numerosas mediciones e incluso apoyamos el desarrollo de componentes a petición de los clientes, para que la producción del componente se desarrolle de forma eficiente. Ofrecemos esta experiencia en el mercado para sectores como la automoción, la ingeniería mecánica general y la producción de maquinaria agrícola."

Mecanizado eficaz de carcasas de estator forjadas

Una carcasa de estator que se utiliza en el accionamiento híbrido de una gran empresa automovilística alemana demuestra lo que esto significa en términos concretos. Ya a primera vista se aprecia la sofisticación de su forma de olla y sus diversos detalles geométricos. Además, la pieza en bruto es de acero forjado, una rareza en este campo de aplicación. Las propiedades del material suponen un reto adicional para los expertos en mecanizado del suroeste de Alemania. Además, el cliente ha aumentado continuamente las cantidades requeridas a lo largo de los años (y seguirá haciéndolo). Entonces, ¿cómo combinar precisión, eficacia y fiabilidad del proceso en este entorno? La respuesta de Bharat Forge Daun tiene mucho que ver con la ingeniería mecánica de EMAG, ya que los especialistas llevan tiempo utilizando tornos EMAG.

Diseño vertical con ventajas decisivas

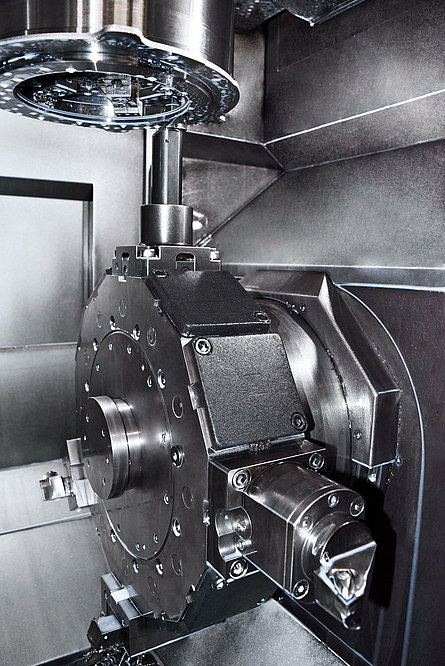

El diseño vertical de estas soluciones desempeñó un papel importante en la decisión de inversión. La máquina horizontal de otro fabricante había causado algunas dificultades en el pasado. Por ejemplo, regularmente se formaban molestos nidos de virutas, que había que retirar manualmente dos o tres veces por turno. "Por tanto, para nosotros era obvio que debíamos realizar estos procesos en máquinas con un diseño vertical, ya que su caída libre de virutas evita muchos fallos. Nuestro objetivo era lograr la máxima fiabilidad del proceso", subraya Steffens. La decisión a favor de EMAG también se basó en la experiencia existente: los fabricantes de máquinas utilizaron ejemplos de otros clientes para mostrar cómo se lleva a cabo el mecanizado de estátores en sus máquinas, con tiempos improductivos reducidos y procesos de manipulación de alta precisión. La automatización integrada, que incluye un husillo de recogida y una cinta transportadora lateral, garantiza la rapidez de los procesos, mientras que el estable cuerpo base de hormigón polímero Mineralit® es sinónimo de calidad en los procesos de torneado y fresado.

El servicio EMAG en el punto de mira

Por último, pero no por ello menos importante, el tiempo de respuesta y la experiencia del departamento de servicio de EMAG desempeñan un papel importante para Bharat Forge Daun. Un técnico de servicio regional está siempre in situ en pocas horas y soluciona cualquier problema directamente. "Las máquinas son muy robustas. Sin embargo, esta cuestión es importante porque producimos cinco días a la semana en tres turnos y hasta ahora siempre nos han ayudado con averías menores en un tiempo récord, por ejemplo con una barrera de luz defectuosa. La reparación nunca ha durado más de dos horas", afirma Christoph Steffens, que también informa de que EMAG ya ha estado in situ a través del servicio remoto.

Persona de contacto

Oliver Hagenlocher

Área

Press and Communication