Differentialgehäuse hocheffizient bearbeiten

Die Drehbearbeitung des komplexen Differentialgehäuses stellt eine wachsende Herausforderung dar, denn die Stückzahlen steigen an. Das Bauteil bleibt auch zukünftig über alle Antriebskonzepte hinweg unverzichtbar. EMAG entwickelt für die Bearbeitung von Differentialgehäusen Produktionslinien mit rasanten Prozessen.

Differentialgehäuse: Rasante Bearbeitung mit EMAG

Große Stückzahlen, fehlerfreie Prozesse, niedrige Taktzeiten – für die Produktion des Differentialgehäuses gelten fast selbstverständlich die hohen Anforderungen des Automobilbaus. Dazu kommt aber, dass dieses zentrale Verbindungselement innerhalb des Differentialgetriebes eine sehr komplexe Form aufweist. Seine Drehbearbeitung ist deshalb anspruchsvoll und erfolgt in mehreren Teilprozessen. Außerdem gibt es verschiedene Bauteilvarianten, wie geschlossene Vollkugel- oder Halbkugel-Gehäuse sowie offene Gehäuse mit Deckel.

Modulares System punktet

EMAG ist seit vielen Jahren auf die Bearbeitung dieses Bauteils spezialisiert. Das Maschinenbau-Unternehmen entwickelt ganzheitliche Produktionslinien – und das auf der Basis seiner modularen Maschinenplattform. Es kommen also standardisierte und bewährte Pick-up-Maschinen zum Einsatz, die sich sehr einfach mit dem EMAG eigenen TrackMotion Automationssystem verketten lassen. So entsteht ein rasanter und sicherer Prozess mit niedrigen Nebenzeiten. Zudem benötigt diese Linie mit ihren vertikalen Drehmaschinen nur eine geringe Aufstellfläche.

Linientakt beträgt nur zwei Minuten

Insgesamt vollziehen sich drei oder vier Operationen in einer solchen EMAG Linie – je nach Bauteilvariante und verwendetem Rohling. Wenn die Gießerei oder Schmiede im Vorfeld einen ersten Schruppprozess am Bauteil durchführt, sind beispielsweise bei geschlossenen Gehäusen nur noch drei Operationen beim Teileproduzenten nötig. Sie beinhalten Drehoperationen an den Außen- und Innenseiten des Differentialgehäuses sowie verschiedene Bohrprozesse. Mess- und Positioniereinheiten sowie Reinigungssysteme ergänzen die Produktionslinie. Der Linientakt beträgt nur rund zwei Minuten.

EMAG VL-Maschinen punkten

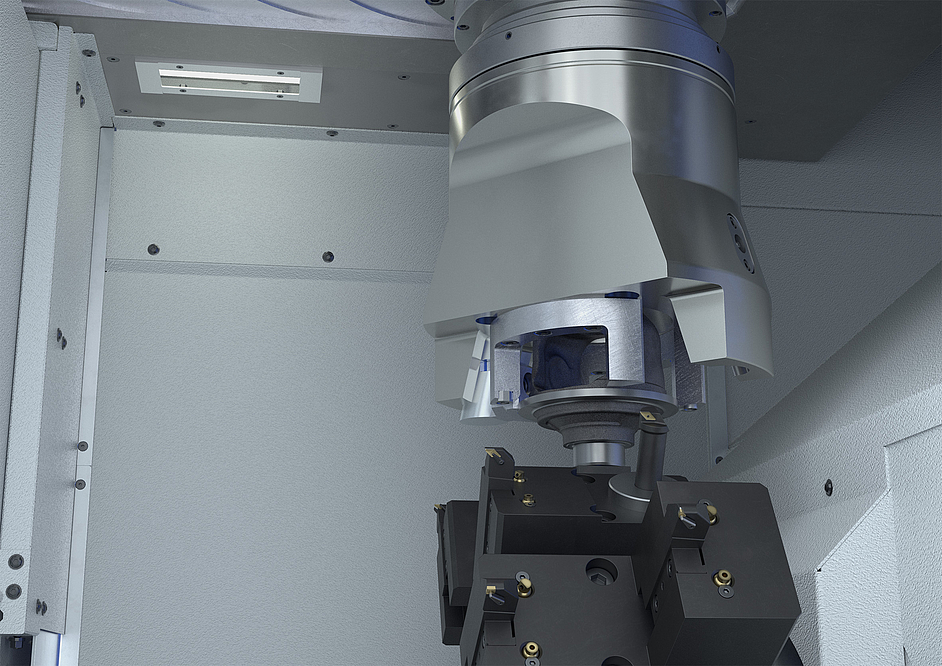

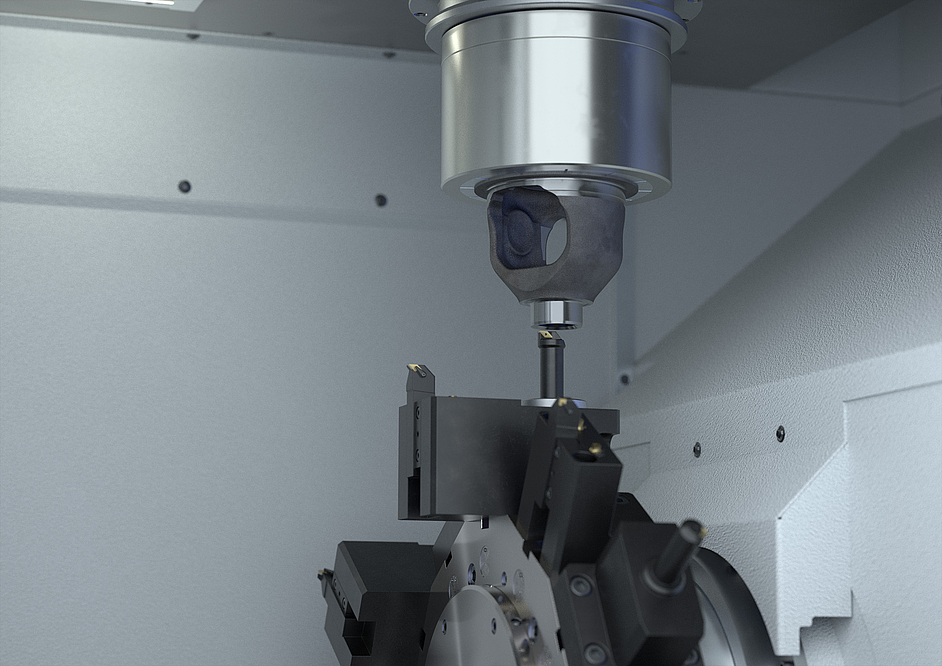

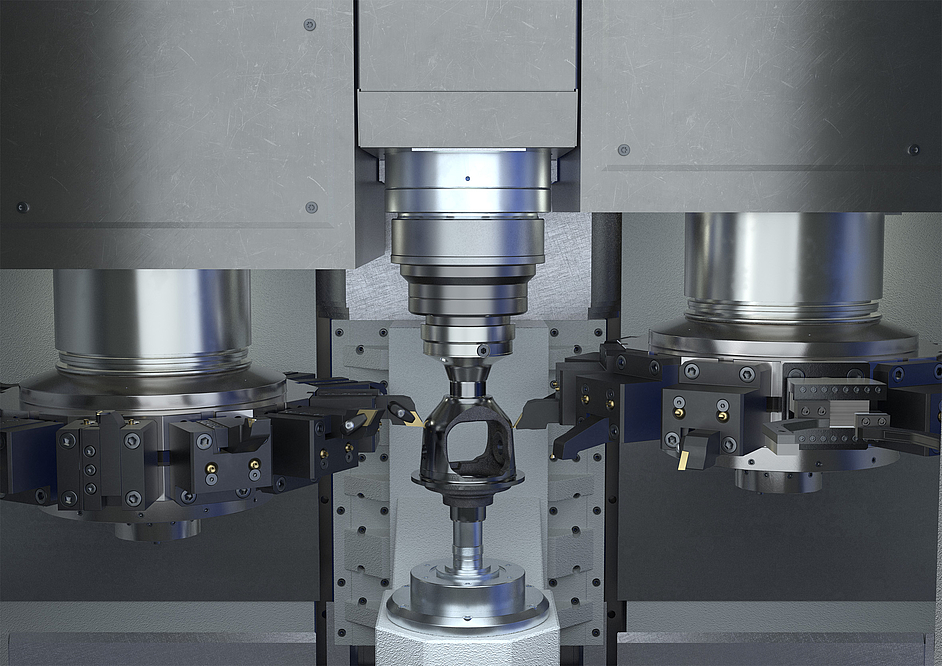

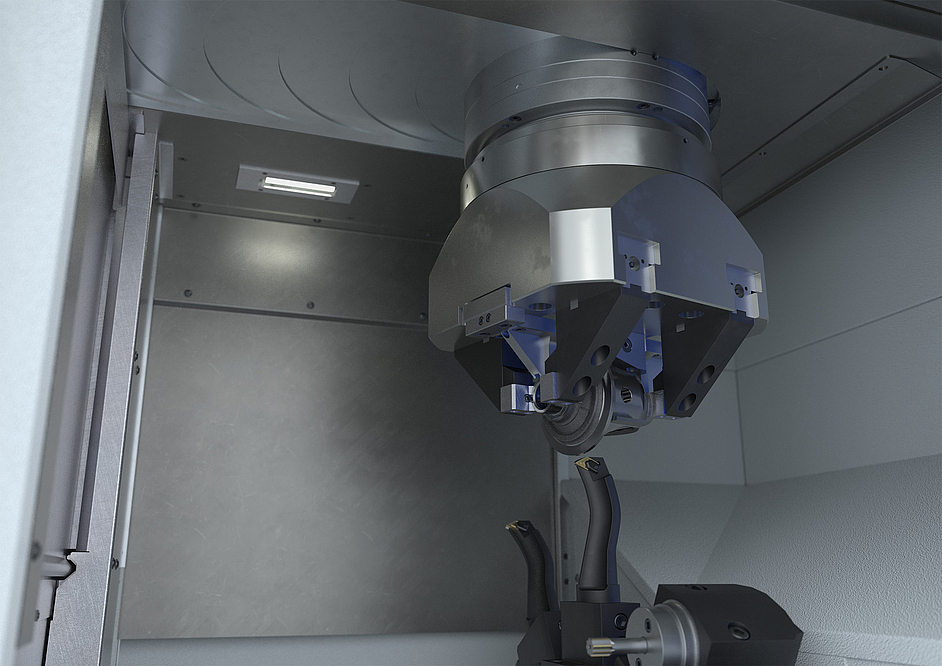

Wie sieht das Layout einer solchen Linie im Detail aus? In dem hier gezeigten Beispiel wird die Bearbeitung eines Vollkugel-Differentialgehäuses gezeigt. Der Prozess wurde auf vier Maschinen der Modular Solutions verteilt, um eine optimale Taktzeit zu erreichen. In OP 10 und OP 20 erfolgt jeweils die Drehbearbeitung der beiden Seiten des Gehäuses auf einer vertikalen Drehmaschine VL 4. Für die Bearbeitung der Außenseite in OP 30 setzt man bei EMAG auf die VT 4. Diese ermöglicht eine 4-Achs-Bearbeitung der kompletten Außenseite in einer Aufspannung. Diese Bearbeitung garantiert nicht nur einen schnellen Bearbeitungsprozess, sondern zudem noch eine besonders hohe Qualität, da Umspannfehler ausgeschlossen sind. In OP 40 kommt dann wieder eine vertikale Drehmaschine zum Einsatz, diesmal eine VL 6. Das Differentialgehäuse wird für diese Bearbeitung 90 Grad gedreht gespannt, um die Feinbearbeitung der Bohrung und der Innenseite der Kalotte zu ermöglichen. Hierfür setzt EMAG, wie bei allen anderen Operationen, ein speziell für dieses Werkstück entworfenes Spannfutter ein.

Halbkugel Differentialgehäuse

Anders sieht es bei einem geschlossenen Halbkugel-Differentialgehäuse aus. Hier beginnt man in OP 10 mit dem Drehen der ersten Seite auf einer EMAG VL 6.Das Drehen der zweiten Seite (OP 20) sowie ein Bohrprozess vollziehen sich auf einer zweiten VL 6. Soweit unterscheiden sich die beiden Prozesse kaum, interessant ist die abschließende Innendrehbearbeitung der Halbkugel-Form (OP 30): Hier setzen die Spezialisten von EMAG auf eine VSC 250 DD mit speziellen Sonderwerkzeugen. Das Ergebnis ist eine besonders niedrige Bearbeitungszeit: In nur rund 125 Sekunden ist dieser Innen-Drehprozess abgeschlossen.

Hochfeste Schweißverbindungen durch EMAG Laserschweiß-Technologie

So wird seit einiger Zeit bei deutschen Automobilunternehmen die bisher verwendete Schraubverbindung zwischen Ausgleichsgetriebegehäuse und Tellerrad durch eine Schweißverbindung ersetzt. Dadurch sinkt die benötigte Materialmenge – angesichts der hohen Stückzahlen im Pkw-Bereich ein bedeutender Kostenfaktor. Gleichzeitig wird das Gewicht des Differentialgehäuses um rund 1,2 Kilo leichter. Mit Blick auf den voranschreitenden Leichtbau im Automobilbereich ist diese Einsparung natürlich enorm. Dabei ist die Herstellung des Differentialgehäuses nur ein idealtypisches Beispiel. Mit der EMAG Laserschweiß-Technologie werden hochfeste Schweißverbindungen erstellt, die in vielen Anwendungsbereichen klassische Verbindungselemente ersetzen können und somit für sinkende Materialkosten sorgen.

Vorteile Differenzialgehäuse

- Weniger Gewicht

- Niedrigere Kosten

- Bessere Bauteilqualität

Technologien

Komplexe Fertigungssysteme aus einer Hand dank einer hohen Bandbreite an Technologien

Die Laserreinigung ist ein schnelles und platzsparendes Verfahren, das in vielen Anwendungsfällen konventionelle Waschmaschinen ersetzen kann. Eine…

Laserschweißen ist die Voraussetzung für kompakte, gewichtsoptimierte Bauteile und damit für energieeffiziente Fahrzeuge. Die exakt dosierbare,…

Das Vertikaldrehen ist ein zerspanendes Fertigungsverfahren für Metalle. EMAG war einer der ersten Werkzeugmaschinenhersteller, der das Vertikaldrehen…

Maschinen für Ihre Anforderungen

(4) Maschinen gefunden

![[Translate to Deutsch (1):] [Translate to Deutsch (1):]](https://cdn.emag.com/fileadmin/_processed_/b/e/csm_elc-250-duo_preview_be99610175.png)

![[Translate to Deutsch (1):] [Translate to Deutsch (1):]](https://cdn.emag.com/fileadmin/user_upload/content/machines/laser-cleaning-machines/lc-4-2_preview.png)