15.02.2023 - Oliver Hagenlocher - Presse

TrackMotion, Roboter und Co.: Wie Zulieferer und Lohnfertiger von schlanken Automationslösungen profitieren

Die Gründe für den Einsatz von Automation und Robotik in der produzierenden Industrie sind vielfältig und reichen von der Kompensation fehlender Arbeitskräfte und der Vereinfachung der Produktionsprozesse bis zur Absenkung der Stückkosten. Die Lösungen der neuesten Generation machen es dabei so einfach wie noch nie, die Vorteile einer perfekt getakteten Produktion zu nutzen; und genau vor diesem Hintergrund nimmt aktuell die Bedeutung der Automation auch in der Lohnfertigung und bei mittelständischen Zulieferunternehmen zu. Aber wie kann man hierbei passgenaue und kostengünstige Lösungen für die eigenen Produktionsaufgaben entwickeln? Eine Antwort geben die Maschinenbauer von EMAG. Ihre Automationslösungen kommen aus einer Hand und werden präzise an die Bedingungen des Kunden angepasst. In der Folge sorgen flexible und automatisierte Abläufe dafür, dass einerseits die Kosten sinken und andererseits die Bauteilqualität sowie die Prozesssicherheit ansteigt.

Bilder

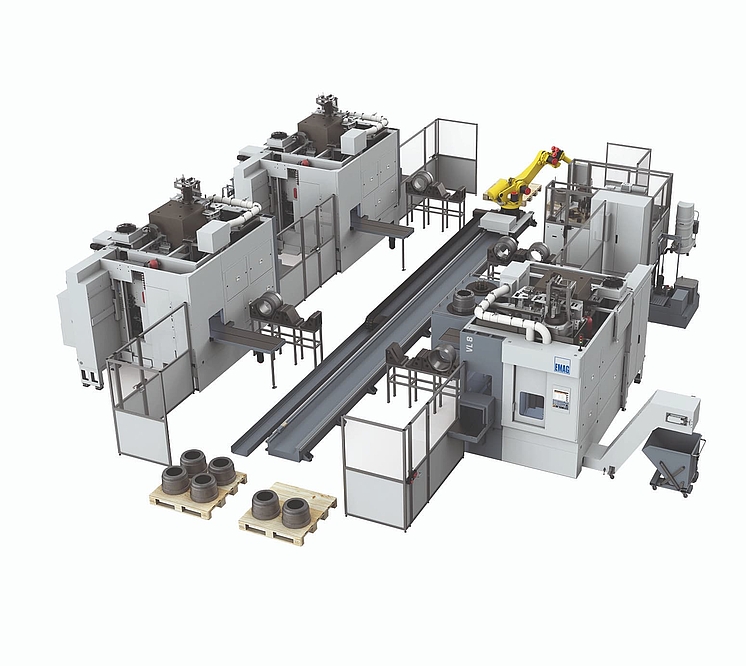

Wie man sich das konkret vorstellen kann, zeigt das Beispiel von Pucktechnik in Solbiate Arno in der Nähe von Mailand. Der Lohnfertiger wurde im Jahr 2017 gegründet und stellt derzeit Gusswerkzeuge und diverse Bauteile her. Insgesamt verfügt das Unternehmen über knapp 30 Maschinen – darunter elf EMAG VL-Maschinen und eine K 160 L von EMAG Koepfer, wobei diese EMAG Lösungen für eine großvolumige und automatisierte Serienproduktionen sorgen. Mit ihrer Hilfe werden aktuell rund 650.000 Räder/Radnaben pro Jahr gefertigt. Interessant dabei: Es kommen hierbei vier eigenständige Produktionslinien mit einem hohen Maß an Automation zum Einsatz. Die Maschinen in den Linien sind jeweils komplett per TrackMotion von EMAG verkettet, wobei verschiedene Operationen direkt hintereinander ablaufen. In der Folge haben sich die produzierten Stückzahlen in diesem Bereich in wenigen Jahren massiv erhöht, wobei der Erfolg auf einem typischen EMAG Ansatz beruht: eine größtmögliche Produktivität auf kleinstem Raum sicherzustellen. Dafür stehen die hier zum Einsatz kommenden VL-Maschinen in Kombination mit der TrackMotion-Automation. Das technologische Grundprinzip der Linien ist (unabhängig vom genauen Maschinentyp) immer gleich:

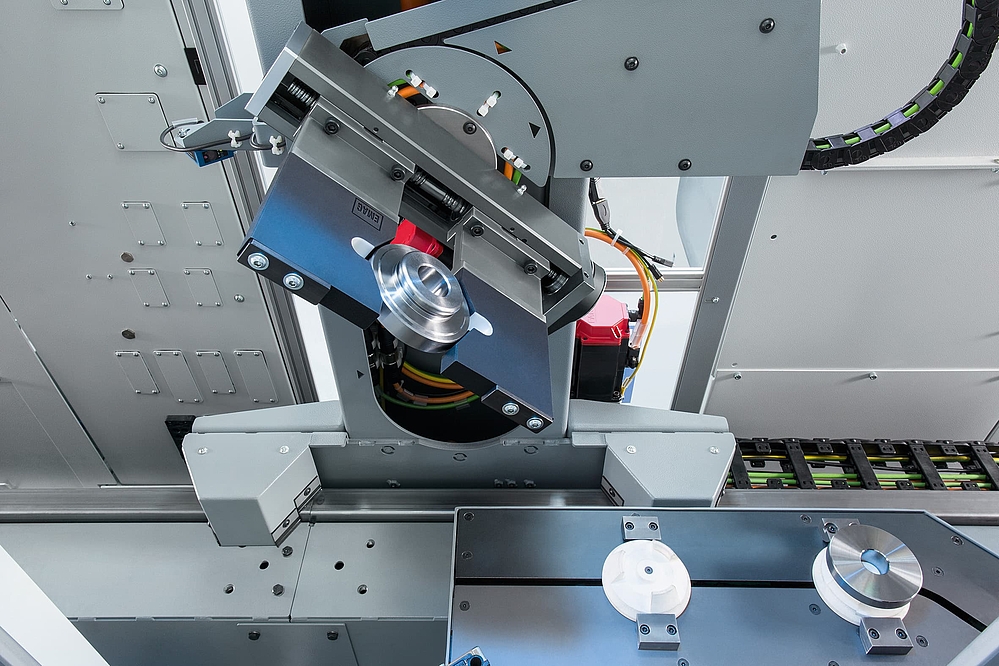

- Der TransLift – ein Hub-Wendewagen auf dem TrackMotion Linienportal mit programmierbarem Elektrogreifer – entnimmt das Rohteil von einem Teilespeicher, transportiert es mit einer Geschwindigkeit von bis zu 150 Metern pro Minute zur Maschine und legt es auf dem maschineninternen Shuttle ab.

- Dank der vertikalen Anordnung der Spindel kann diese das Bauteil von der Pick-up-Position des Shuttles aufnehmen und in den Arbeitsraum der Maschine führen.

- Nach der Bearbeitung wird das Werkstück über das Shuttle aus der Maschine ausgeschleust und mit dem TrackMotion-System zur nächsten Maschine oder dem Abführband transportiert. Im Bedarfsfall kann der TransLift das Bauteil auch wenden.

TrackMotion: Flexibel konfigurierbar

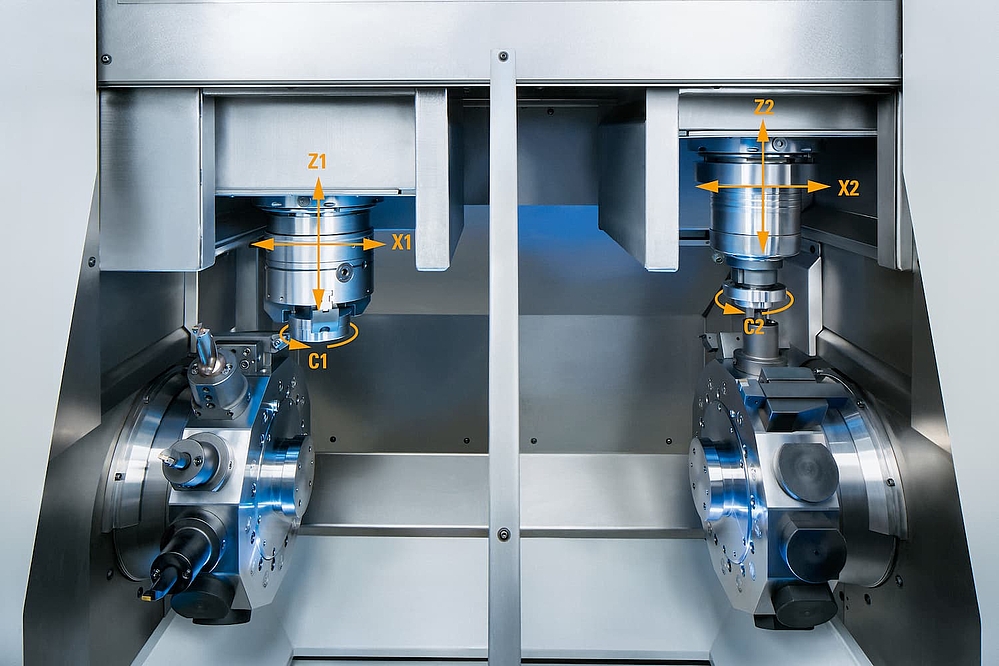

Auf dieser Basis eröffnet sich eine Vielzahl von Möglichkeiten mit den verschiedenen EMAG Maschinentypen. So lässt sich beispielweise eine VL 3 DUO, die über zwei komplett autarke Spindeln in getrennten Arbeitsräumen für OP 10 und OP 20 verfügt, zu einem leistungsstarken Komplettsystem ausbauen. Das TrackMotion-Automationssystem sorgt nicht nur für einen schnellen Teiletransport zwischen Teilespeicher und Arbeitsräumen, sondern wendet auch die Teile zwischen OP 10 und OP 20. Auf der anderen Seite sind auch „große Lösungen“ per TrackMotion möglich – etwa für die Fertigung von Differentialgehäusen. Zum Einsatz kommen dabei vier Maschinen: In OP 10 und OP 20 erfolgt jeweils die Drehbearbeitung der beiden Seiten des Gehäuses auf einer vertikalen Drehmaschine VL 4. Für die Bearbeitung der Außenseite in OP 30 setzt man bei EMAG auf die VT 4. Diese ermöglicht eine 4-Achs-Bearbeitung der kompletten Außenseite in einer Aufspannung. In OP 40 kommt dann wieder eine vertikale Drehmaschine zum Einsatz, diesmal eine VL 6.

Roboterzellen: Für Lohnfertiger zunehmend interessant

Auch bei den Roboterlösungen von EMAG stehen die Anforderungen des Werkstücks und des dazugehörigen Produktionsprozesses im Fokus der Entwickler. Entscheidende Fragen sind zum Beispiel, welche Losgrößen in einem bestimmten Zeitraum gefertigt werden und wie autark die Lösung arbeiten soll. Gleichzeitig ist die Anbindung der Maschinen auf Basis der Pick-up-Technologie besonders einfach. Der Roboter legt das Bauteil auf einen Werkstückträger des Maschinenshuttle, an dem die interne Automation wie beschrieben übernimmt. Die Zuführung der Teile in die Roboterzelle erfolgt zum Beispiel mit Zu- und Abführbändern, Palettierern, Schubladen oder per Bin-Picking, wobei jede Lösung andere Stärken und Grundbedingungen aufweist. Welche Möglichkeiten dieser Ansatz eröffnet, zeigt etwa die Kombination von zwei VL 3 DUO mit einem Roboter: Zunächst werden zwei Bauteile simultan von einer Seite in der ersten Maschine bearbeitet. Anschließend nimmt sie der Roboter auf, wendet sie und führt sie der Maschine zur Simultanbearbeitung der zweiten Seite zu, was insgesamt zu hohen Ausbringungsmengen in kurzen Zeiträumen führt. Darüber hinaus lässt sich die Zelle leicht an andere Prozesse anpassen. Interessant ist auch das Beispiel „Lkw-Trommelbremse“: Hier erfolgt die Verkettung von vier Maschinen des Typs VL 8 mittels Roboter auf einer zusätzlichen Verfahrachse – ein Konzept, das die Flexibilität eines Roboters mit der Reichweite eines Portals zusammenbringt.

Zusammenfassend gilt: Die Kombination von EMAG Pick-up-Technologie mit diversen Automationslösungen von TrackMotion bis zum Roboter führt zu äußerst leistungsstarken und individuell anpassbaren Systemen. Neue Maschinen lassen sich jederzeit in den Prozess integrieren. Unter diesen Vorzeichen profitieren auch und gerade Lohnfertiger sowie Zulieferunternehmen: Sie produzieren schneller, fehlerfreier und kostengünstiger – von Zahnrädern über Wellen und Radnaben bis zu Differentialgehäusen und vielen weiteren Bauteilen.

Ansprechpartner

Oliver Hagenlocher

Bereich

Presse und Kommunikation