07.09.2020 - Oliver Hagenlocher - Presse

VLC 200 GT von EMAG: Technologiekombination für die Bearbeitung von modernen Getriebekomponenten

Dass der Markt im Bereich E-Mobilität wächst, ist mittlerweile sicher kein Geheimnis mehr. Daher überrascht auch eine aktuelle Studie des Beratungsunternehmens Strategy Analytics wenig, das einen Anstieg der Produktionszahlen von „elektrifizierten Fahrzeugen“ auf 25 % des Weltmarktes bis 2025 prognostiziert. Was hierbei aber beachtet werden mussnicht vergessen werden darf, ist zum einen, dass „elektrifiziert“ alle Formen von E-Mobilität mit einschließt, also Hybride, Brennstoffzellenantrieb und reine Elektrofahrzeuge, und zum anderen, dass die Märkte sehr heterogen sind. Man geht davon aus, dass ca. 50 % dieser Produktion auf China entfallen wird, die anderen 50 % auf den Rest der Welt.

Heterogene Märkte bedeuten viele Hersteller, noch mehr Modelle und gleichzeitig viele Antriebskonzepte. Ebenso werden auch weiterhin ¾ der Fahrzeuge als klassische Verbrenner vom Fließband laufen. Versetzt man sich jetzt einmal in die Lage von Produktionsplanern und Zulieferbetriebe, ist guter Rat teuer: Wie begegnet man dieser Produktvielfalt und den steigenden Produktionszahlen? Antwort darauf gibt seit vielen Jahren die EMAG Maschinenfabrik mit ihrem breiten Angebot an Produktionslösungen für Bauteile, die vor allem im Powertrain-Bereich Anwendung finden.

Bilder

Die VLC-Baureihe von EMAG deckt ein weites Spektrum von Bearbeitungstechnologien ab: Drehen, Bohren, Fräsen, Wälzfräsen, Schleifen, Hart- und Weichbearbeitung – im Grunde alles, was man für den Aufbau von kompletten Fertigungslinien benötigt. „Mit den VLC-Maschinen können wir die komplette Prozesskette für die Fertigung von Getriebebauteilen abbilden, und zwar vom Rohling bis zum fertigen Bauteil“, erklärt Dragan Ivanovic, Teamleiter Angebot & Technologie der EMAG Maschinenfabrik GmbH. „Dabei kommt dem Kunden der einheitliche Aufbau unserer Maschinen zugute, also immer gleiche Übergabehöhen sowie eine integrierte Pick-up-Automation, die das Verketten der Maschinen besonders vereinfacht.“

Die Pick-up-Automation ist der Grundstein des Erfolgs der EMAG Maschinen, mit der man vor nahezu 30 Jahren den Markt revolutionierte. Jede Maschine der VLC-Baureihe verfügt über einen Teilespeicher für Roh- und Fertigteile sowie eine Arbeitsspindel, die sich automatisch von diesem Teilespeicher be- und entlädt. Das sorgt für minimale Nebenzeiten und hohe Produktivität.

„Natürlich gelten diese Qualitäten auch für unsere VLC 200 GT, eine Kombinierte Dreh-/Schleifmaschine, die wir speziell für die Hartbearbeitung am Ende der Prozesskette entwickelt haben“, ergänzt Ivanovic.

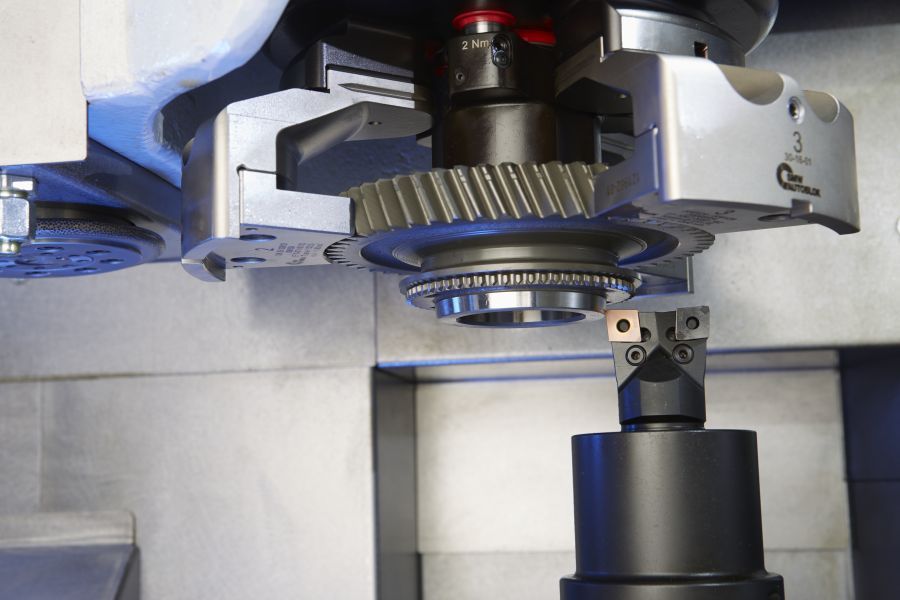

Verfahrenskombination für die Bearbeitung von Getrieberädern

Die 2016 vorgestellte VLC 200 GT wurde vor allem mit dem Fokus auf Getrieberäder entwickelt. „Angesichts großer Stückzahlen und hoher Qualitätsanforderungen sind Getrieberäder ideal, um auf der VLC 200 GT bearbeitet zu werden“, erklärt Dragan Ivanovic. „Wir haben den Bearbeitungsprozess analysiert und festgestellt, dass wir die komplette Hartbearbeitung in einer Aufspannung realisieren können.“ EMAG setzt hier auf die Verfahrenskombination von Hartdrehen und Schleifen. Zunächst erfolgt das Hart-Vordrehen von Schulter und Bohrung. Anschließend verbleibt am Getrieberad nur noch ein Restaufmaß von wenigen Mikrometern. Das sorgt für einen deutlich verkürzten Schleifprozess, mit Korund- oder CBN-Schleifscheiben, was wiederum zu einer doppelten Kostenersparnis führt, nämlich zu sinkenden Werkzeugkosten und insgesamt niedrigeren Stückkosten aufgrund der schnelleren Taktzeit. Gleichzeitig profitiert die Bearbeitungsqualität von der Dreh-Schleif-Kombination: Wenn nach dem Drehen nur noch ein geringes Aufmaß abgeschliffen werden muss, lässt sich die Schleifscheibenspezifikation gezielter auf die gewünschte Endqualität auslegen – Oberflächenwerte mit einer gemittelten Rautiefe Rz von weniger als 1,6 Mikrometern lassen sich somit prozesssicher mithilfe der VLC 200 GT umsetzen.

Fertigungslösung für Bauteile von CVT-Getrieben

Getrieberäder werden zwar auch weit über das Jahr 2025 hinaus zu einem der meist gefertigten Teile im Automobilbau gehören, doch erleben auch ältere Getriebekonzepte im Rahmen der Elektrifizierung des Antriebsstrangs eine Renaissance. So erklärt Dragan Ivanovic: „Wir sehen einen Trend zu CVT-Getrieben. Das liegt vor allem an der hohen Effizienz des Getriebes, dessen stufenlose Anpassung der Übersetzung ohne Zugkraftunterbrechung für eine optimale Ausnutzung der zugeführten Energie und damit zu niedrigeren Verbräuchen führt. Übersetzt auf Hybride bedeutet dies, dass mit der elektrischen Ladung größere Reichweiten möglich sind und so z.B. ein ganztägiger, vollelektrischer Betrieb im Stadtverkehr möglich ist.“

Verantwortlich für die stufenlose Übersetzung und damit für ein besonders komfortables Fahrverhalten ist ein intelligentes Konstruktionsprinzip, das ohne Zahnräder auskommt. Stattdessen wird die Antriebskraft durch ein Stahlband oder eine Lamellenkette übertragen, die zwei Achsen mit kegelförmigen Scheiben umläuft. Von der Qualität dieser Bauteile hängt also sehr viel ab. Ihre hochgenaue Hartbearbeitung erfolgt deshalb meist im Rahmen eines mehrstufigen Prozesses mit verschiedenen Dreh- und Schleifmaschinen. Gerade in der Hartbearbeitung akzeptieren Produktionsplaner keine Bearbeitungsfehler, weil die Kosten für jeden gehärteten Rohling recht hoch sind. Eine Aufgabe, der sich EMAG gerne angenommen hat.

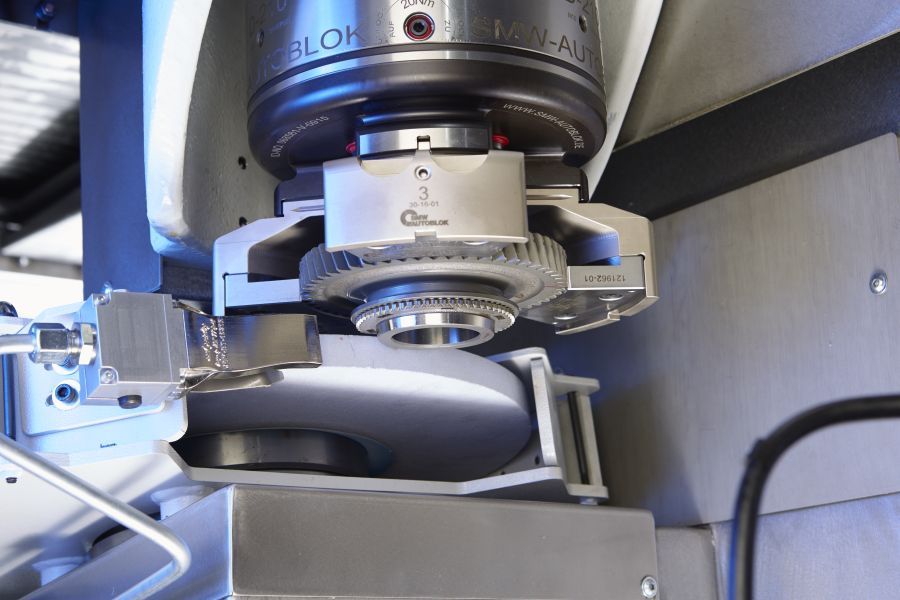

Produktionslösung für CVT-Pulley-Scheiben

Der Arbeitsraum der VLC 200 GT lässt sich je nach Anwendungsfall flexibel konfigurieren. So stehen Innen- und Außenschleifspindeln, Blockstahlhalter oder der bewährte 12-fach-Werkzeugrevolver von EMAG als Optionen zur Verfügung. „Diese Flexibilität der Maschine macht es uns möglich, neben Getrieberädern eben auch CVT-Pulley-Scheiben zu bearbeiten“, führt Ivanovic weiter aus.

Hierfür hat EMAG die VLC 200 GT zusätzlich zum Werkzeugrevolver mit einer Außenschleifspindel ausgestattet – wieder eine Kombination aus Hartdrehen und Schleifen. „Durch diese Verfahrenskombination können wir die Schleifscheibe optimal für die Oberfläche der CVT-Scheibe konfigurieren, da alle anderen Oberflächen und Bohrungen lediglich gedreht werden müssen, um die geforderten Qualitäten zu erreichen“, erklärt Ivanovic. Die Folge sind wiederum sinkende Werkzeugkosten und Taktzeiten, denn die Schleifscheibe verschleißt langsamer und muss somit seltener abgerichtet werden. Speziell dafür verfügt die VLC 200 GT im Übrigen über eine separate, diamantbeschichtete Abrichtspindel. „Die Maschine ist mit dem separaten, rotierenden Abrichtsystem und der Körperschallsensorik optimal ausgestattet, um die Vorteile der CBN-Schleiftechnik zu nutzen“, betont Ivanovic. Für eine dauerhafte Prozesssicherheit und Bearbeitungsqualität sorgt nicht zuletzt der integrierte Messtaster, mit dessen Hilfe Durchmesser und Länge des Bauteils in der Aufspannung nach dem Prozess überprüft und ggf. korrigiert werden können. Besonderen Wert legen die Entwickler bei EMAG auch auf Bedienkomfort und Zugänglichkeit: So sichern große Türen den einfachen Zugang zum Arbeitsraum, Werkzeuge und Spannmittel lassen sich so schnell und komfortabel wechseln.

Ansprechpartner

Oliver Hagenlocher

Bereich

Presse und Kommunikation