05.10.2020 - Oliver Hagenlocher - Presse

Red Dot Award für EMAG: KI-Lösung EDNA perfektioniert Vernetzung der industriellen Produktion

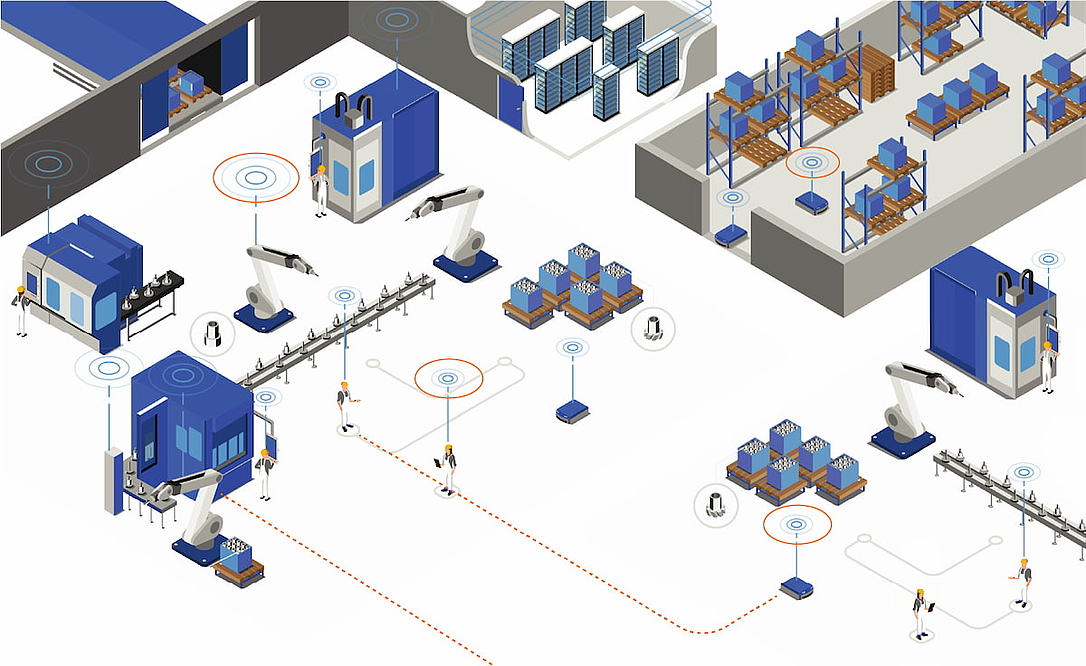

Die Fabrik der Zukunft ist vernetzt – in jeder Hinsicht: Maschinen kommunizieren untereinander zu Fehlern oder Wartungsbedarf. Gleichzeitig geben sie Informationen an Produktionsplaner weiter, die sie von zentraler Stelle aus steuern können. Es entstehen intelligente Produktionssysteme, die ihre Anforderungen effizient(er) bewältigen. Mit dem neuen modularen Ökosystem, das gerade mit dem Red Dot Award (Best of the Best) ausgezeichnet wurde, etabliert die EMAG Gruppe diese Vision in der Realität: Die Komplettlösung erleichtert sowohl die Bedienung als auch die Vernetzung der Maschinen. Der gesamte Produktionsprozess wird deutlich transparenter und effizienter, wie erste Einsätze bei Kunden beeindruckend deutlich machen.

Bilder

Die Zukunft der Produktion ist „chaotisch“, so die Einschätzung vieler Experten. Demnach wechseln Lose und Stückzahlen ständig mithilfe von hochflexiblen Produktionslösungen. Letztlich kann das auch bedeuten: Wo vorher fünf Maschinen für unterschiedliche Bauteile im Einsatz waren, steht zukünftig nur noch eine, die alles kann und dabei immer perfekt mit dem Produktionsnetzwerk vernetzt ist. Allerdings rückt vor diesem Hintergrund auch die Bedienung des Systems mehr denn je ins Zentrum: Sie sollte möglichst intuitiv, einheitlich und einfach sein – also wie ein Smartphone –, damit die große Flexibilität nicht am Ende den Bediener überfordert.

Eine Lösung für alle EMAG Anwendungen

Umfassende Vernetzung, selbsterklärende Bedienung – mit dieser Zielsetzung startete die EMAG Gruppe vor rund drei Jahren die Entwicklung von EDNA (steht für EMAG-DNA) zusammen mit verschiedenen Partnerunternehmen. Der gesamte Prozess war durchaus anspruchsvoll und ambitioniert, denn es gehören viele Tochterfirmen zur EMAG Gruppe, die sich auf verschiedene Technologien und Anwendungen spezialisiert haben. Gemeinsam entwickeln sie komplexe Fertigungssysteme aus einer Hand. Das geforderte Ökosystem sollte folglich auch allen EMAG Lösungen als einheitliche Bedienoberfläche und IoT-Maschinenkern zugutekommen. „Wir haben deshalb in sehr vielen Workshops die Anforderungen diskutiert und jeden Entwicklungsschritt mit Experten der EMAG Firmen abgestimmt“, erklärt Peter Strohm, Business Development Manager IoT bei EMAG.

OEE steigt an – „Return on Invest“ in nur einem Jahr

Das Endergebnis liegt seit einiger Zeit vor und überzeugt erste Anwender auf ganzer Linie: Laut der Rückmeldungen steigt mit EDNA die OEE deutlich an. „Vor diesem Hintergrund schätzen wir, dass bereits nach rund einem Jahr ein „Return on Invest“ möglich ist – wenn die gewonnenen Daten ausgewertet und für Handlungsableitungen genutzt werden“, so Strohm. Aber wie genau sind diese Erfolge möglich?

1. IoT-Core: Brücke zur Smart Factory

Dazu zunächst ein Blick auf den EDNA IoT-Core von EMAG mit seinen diversen Erweiterungsmöglichkeiten mit Hard- und Software-Komponenten: Auf dem leistungsstarken Industrie-PC läuft die Software EDNA Cortex und macht Daten über diverse Protokolle wie MQTT, REST oder perspektivisch OPC-UA verfügbar. Mittels EDNA Cortex werden Produktionsdaten verarbeitet, aggregiert und analysiert. Der Einsatz des IPC lässt sich flexibel skalieren: nur lokal innerhalb einer Stand-Alone-Maschine, angebunden an eine Edge-Lösung des Unternehmens oder vernetzt mit der Cloud. Gleichzeitig hat die Lösung eine vollkommen modulare Software-Architektur, die sich in die spezifischen IT-Infrastrukturen der EMAG Kunden implementieren lässt. „Das Ganze ist in jeder Hinsicht offen und bietet diverse Standardschnittstellen. Auch der Anschluss von zusätzlicher Sensorik, wie zum Beispiel Vibrationssensoren, und die Integration anderer Maschinenhersteller stellt kein Problem dar“, betont Strohm.

In der Folge können Anwender auf ein breites Spektrum an Mehrwertanwendungen zurückgreifen. Dazu gehören aktuell die Apps „Parts Quantity Forecast (Prognose der Ausbringungsmengen pro Schicht), „Cycle Time Monitor“ (aktuelle Taktzeiten von Maschinen oder Linien), „Smart Tool Change“ (Infos zur verbleibenden Werkzeug-Standzeit), „OEE Monitor“ (detaillierte Aufschlüsselung der aktuellen OEE), „Maschinengesundheit“ (Zustand der Achsen) und „Maschinenzustand“ (Statusampeln zur Einsatzbereitschaft). „Im Gesamtergebnis ergibt sich ein umfassender Blick auf die laufende Produktion. Ein entscheidender Punkt ist aber auch, dass sich zukünftig noch viel mehr Möglichkeiten eröffnen“, erklärt Strohm. „Das Angebot von Apps wird laufend erweitert und die Analyse der Daten immer umfassender. Und das heißt: Es entstehen neue Mehrwerte für den Kunden, die sich direkt in einer steigenden Produktivität bemerkbar machen. Der Ansatz ist zukunftssicher und einfach umsetzbar.“ Letzteres gilt übrigens auch bei der Frage, bei welchen EMAG Maschinen das Ganze zum Einsatz kommen kann: Eine Nachrüstung praktisch aller Modelle der letzten zwei Jahrzehnte ist genauso möglich wie die Integration in Neumaschinen. Eine weitere Ausprägung von EDNA ist unser neues Bedienkonzept für ein intuitives HMI, das nun für die Induktionshärtemaschine MIND-L 1000 von EMAG eldec verfügbar ist. Der Roll-Out für weitere Maschinentechnologien in anderen Tochterfirmen läuft.

2. Dashboard: „Smartphone-Feeling“

Bleibt an dieser Stelle die Frage nach der Bedienbarkeit des ganzen Ansatzes – und hier weist die Bezeichnung „App“ bereits in die richtige Richtung: Das Frontend-Design der EDNA-Lifeline-Dashboards ist an ein modernes Tablet oder Smartphone angelehnt. „Bediener kennen die dahinterliegende Bedienphilosophie aus ihrem Alltag. Folglich erlernen sie die Bedienung viel schneller und machen weniger Fehler, was wiederum der Prozesssicherheit zugute kommt“, erklärt Ricarda Schuhmann, verantwortlich für Design und Strategie beim EMAG Entwicklungspartner intuity. Bereits der erste Blick auf das Dashboard bestätigt diese Einschätzung: Die Daten werden ansprechend visualisiert in einzelnen Widgets angezeigt. Der Anwender kann sich selbst zusammenstellen, was genau in welcher Anordnung zu sehen ist. Die große Übersichtlichkeit macht sich wortwörtlich bezahlt: Auf Anomalien, erreichte Werkzeugstandzeiten oder Maschinenverschleiß wird frühzeitig hingewiesen, was übersehene Ausschussteile und ungeplante Stillstände verhindert. Dabei haben Produktionsplaner, Bediener und Co. von überall aus Zugriff auf das Dashboard – beispielsweise per Smartphone. „Drei Grundprinzipien prägten unsere gemeinsame Entwicklung: Einfachheit, Durchgängigkeit und Vernetzung“, ergänzt Lukas Siegele von intuity. „Das Endergebnis wird dem in jeder Hinsicht gerecht. Es legt den Grundstein für die chaotische und rundum vernetze Produktion der Zukunft.“

Red Dot Award bestätigt den ganzen Ansatz

Umfassende Funktionen und eine hochmoderne Usabilty – diese Ansätze von EDNA haben auch die Jury des weltweit renommierten Red Dot Awards überzeugt, für den sich EMAG in der Kategorie „Design Concept“ beworben hatte und dann von der Jury unter die 42 „Best of the Best“ von insgesamt 4.200 Einreichungen gewählt wurde. In der zweiten Wettbewerbsrunde waren die süddeutschen Maschinenbauer erneut erfolgreich: EDNA gelangte zusammen mit nur noch vier anderen Teilnehmern in die Endrunde zum „Luminary Award“. „Das ist natürlich ein Riesenerfolg und bestätigt unsere Arbeit“, fasst Peter Strohm zusammen. „Mit EDNA bieten wir ein umfassendes und zukunftssicheres Industie-4.0-Ökosystem. Letztlich profitieren die Kunden von der breiten Aufstellung der Gruppe, denn wir haben nicht nur die ganze Bandbreite der Weich- und Hartbearbeitung an Bord, sondern sind zum Beispiel auch beteiligt am Datenanalyse-Spezialisten anacision. Das zahlt sich mit Blick auf die Entwicklung von ganzheitlichen Industrie-4.0-Lösungen mit der Implementierung von KI aus. Mit EDNA legen wir den Grundstein für die intelligente Produktion der Zukunft bei unseren Kunden.

Weitere Hintergründe zum Entstehungsprozess unserer EDNA-Produkte erfahren Sie im Interwiew mit dem Entwicklerteam von EDNA auf unseren Blog.

Zum Blogbeitrag

Downloads

Ansprechpartner

Oliver Hagenlocher

Bereich

Presse und Kommunikation