04.11.2020 - Oliver Hagenlocher - Presse

Laserreinigungsmaschine LC 4-2: Schnelle Reinigungsprozesse und optimierte Bauteiloberflächen im Fokus

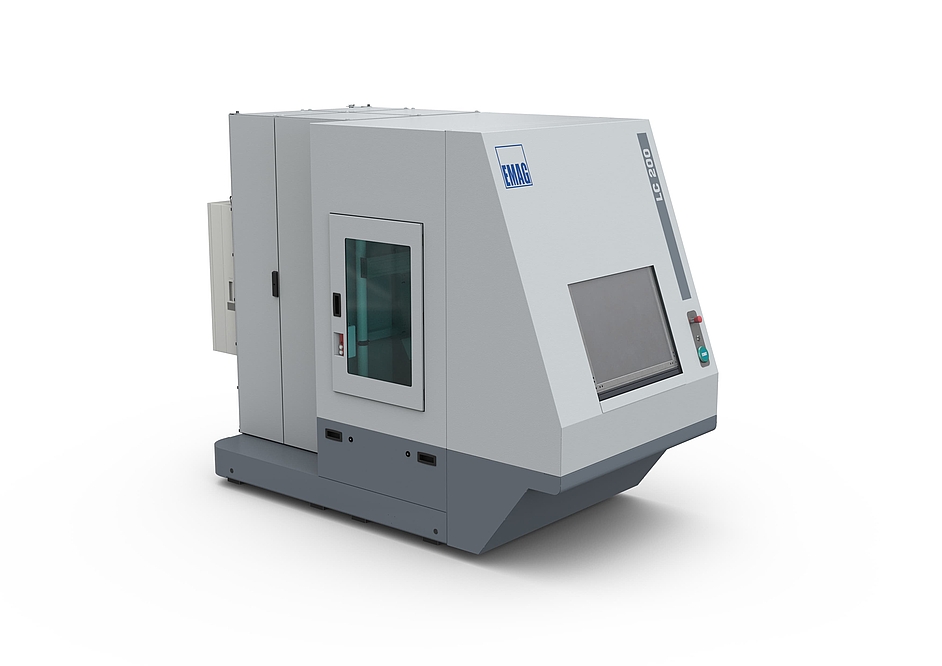

Industrielle Reinigungsprozesse sind keine Seltenheit – viele Bauteile weisen Verunreinigungen wie Öl und Klebstoffe auf oder sie haben unerwünschte Oxid-, Rost-, Phosphat- oder Lackschichten, die vor einer Weiterverarbeitung entfernt werden müssen. Vor diesem Hintergrund sind die sehr effizienten Reinigungs- und Entschichtungsprozesse per Laser im Fokus von Produktionsplanern. Mit der neuen Laserreinigungsmaschine LC 4-2 treiben die Spezialisten von EMAG LaserTec deren Entwicklung weiter voran: Die LC 4-2 sorgt für eine wartungsarme Bauteilreinigung auf kleinstem Raum, lässt sich als handbeladene Stand-Alone-Lösung oder vollautomatisiert in der Linie einsetzen und punktet mit zuverlässigen und reproduzierbaren Ergebnissen. Außerdem kann die Technologie bei der Funktionalisierung von Oberflächen zum Einsatz kommen, um beispielsweise ihre Benetzbarkeit zu verbessern. Was zeichnet den EMAG Maschinenbau in diesem Bereich aus?

Bilder

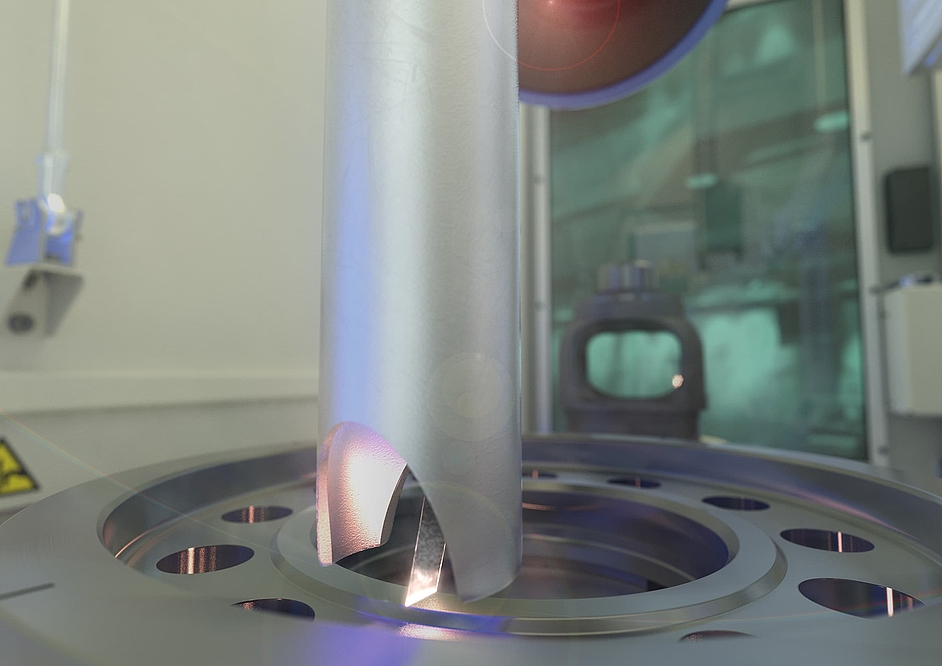

Das Grundprinzip der Laserreinigung ist faszinierend: Gepulste Laserstrahlung trifft mit hoher Pulsspitzenleistung auf eine Oberfläche. Das Material verdampft schlagartig und nur eine sehr geringe Schicht wird hierbei erwärmt. Auf diese Weise lassen sich Puls für Puls viele Arten von Verunreinigungen oder Beschichtungen von einem Bauteil entfernen – von Kühlschmierstoffen oder Ölen über Oxid- und Graphitschichten bis Rost, Lack- und Phosphatschichten. Außerdem nutzen Anwender die Technologie, um Oberflächen angepasst an nachfolgende Arbeitsschritte vorzubereiten (zum Beispiel „aufrauen“). Kurz gesagt: Das Verfahren ist extrem flexibel und dabei sehr energieeffizient. Im dazugehörigen Maschinenbau kommt es allerdings auf Know-how an, wie Nikolas Meyer, Vertriebsleiter bei EMAG LaserTec, betont. „Zentrale Prozessparameter wie die Bearbeitungsdauer müssen je nach Aufgabenstellung angepasst werden – und zwar möglichst einfach per Maschinensteuerung. Sonst ist die Umsetzung im Alltag zu komplex. Außerdem muss die Technologie in jeder Hinsicht flexibel sein, also zum Beispiel als Stand-Alone-Lösung oder innerhalb einer Produktionslinie funktionieren. Diese und weitere Anforderungen erfüllen wir mit unserer neuen Laserreinigungsmaschine LC 4-2, die wir aus dem bewährten EMAG Technologie-Baukasten heraus realisieren. Unsere Lösung ist extrem prozesssicher, effizient und platzsparend.“

Dabei profitierten die Laserspezialisten innerhalb der EMAG Gruppe von ihrer großen Erfahrung: Am Standort in Heubach bei Schwäbisch Gmünd entstehen seit rund 15 Jahren schlüsselfertige Laserschweiß-Anlagensysteme für den Leichtbau von anspruchsvollen Powertrain-Komponenten. Dieses Know-how floss in die Entwicklung des Laserreinigungssystems für Bauteile mit einem maximalen Durchmesser von 200 Millimetern und einer maximalen Höhe von 350 Millimetern gezielt mit ein. Fünf zentrale Anforderungen spielten dabei eine Rolle:

1. Integration: In der Linie oder alleine einsetzbar

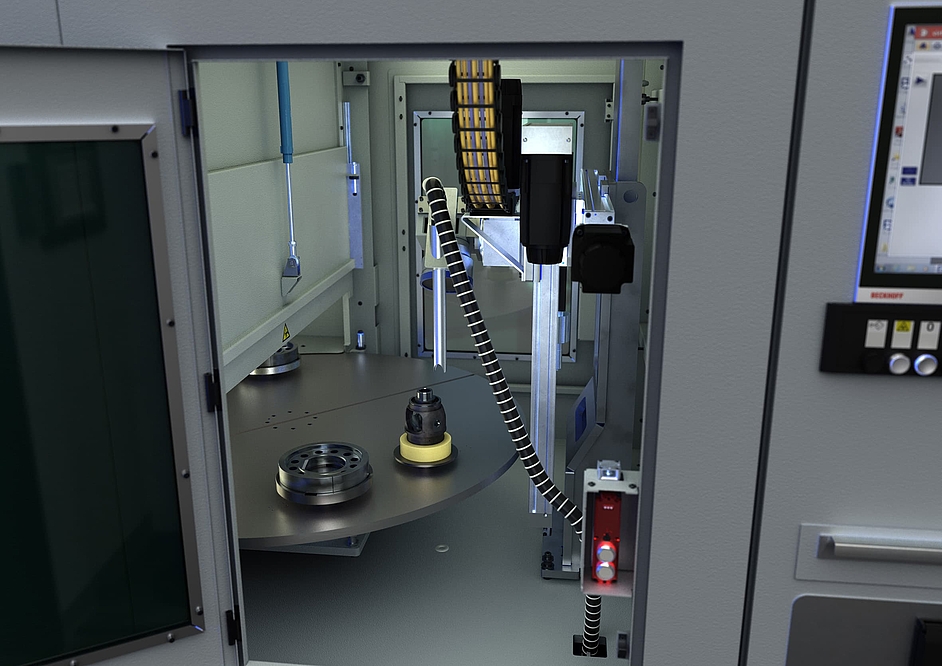

Zum komplexen Produktionsprozess wie dem „Laserschweißen von Differentialen“ gehören mehrere Teilschritte vom induktiven Erwärmen (wenn notwendig) und Fügen über das Laserschweißen bis zur abschließenden Prozesskontrolle. Am Anfang steht allerdings immer ein Reinigungsprozess, weil Tellerrad und Differentialgehäuse von Phosphatschichten bzw. Verunreinigungen befreit werden müssen. Diese und ähnliche Anwendungsfälle in der Automotive-Serienproduktion hatten die Spezialisten von EMAG bei der Entwicklung der LC 4-2 im Blick. Die Maschine lässt sich deshalb sowohl in ganzheitliche Produktionslinien einbinden als auch alleinstehend einsetzen. Dazu verfügt sie über einen Rundtisch, der getrennt vom Arbeitsbereich ist. Er kann bei Bedarf per Automation (oder eben per Hand) hauptzeitparallel be- bzw. entladen werden. Außerdem ist es optional möglich, zwei Bauteile gleichzeitig zu spannen, während zwei andere den Reinigungsprozess durchlaufen. Das sorgt für sinkende Durchlaufzeiten. Es gibt keine Liegezeiten oder Unterbrechungen des Materialflusses.

2. Prozess: Hohe Sicherheit garantiert

Ein grundsätzlicher Vorteil dieser Technologie ist der Einsatz von stark gebündeltem „Licht“ beim Reinigen. Im Fall der LC 4-2 sorgt dafür ein hocheffizienter 200-Watt-Laser, der nur wenige Sekunden pro Bauteil eingeschaltet wird. Innerhalb von Produktionslinien ist es besonders wichtig, dass die Positionierung des Laserstrahls mit hoher Prozesssicherheit erfolgt. Alternativ ist es möglich, die Reinigungsoptik der Maschine manuell zu positionieren. Die ebenso optional zur Verfügung stehende „EMAG EC Clean“-Software dokumentiert alle Prozessdaten und unterstützt beim Fehlermanagement.

3. Flexibilität: Für viele Aufgaben geeignet

Die Lasertechnologie der LC 4-2 ist für eine Vielzahl von Werkstoffen und für ganz verschiedene Aufgabenstellungen geeignet. Dabei spielt unter anderem die sehr kurze Pulsdauer eine wichtige Rolle. Sie sorgt für eine ebenso kurze Wechselwirkungszeit, so dass nur minimale Oberflächenschäden auftreten. Andererseits ermöglicht die kurze Pulsdauer eine hohe Pulsspitzenleistung. Diese Eigenschaft lässt sich wiederum zur Erzeugung von bestimmten Oberflächeneigenschaften nutzen – beispielsweise eine bessere Haftfähigkeit.

4. Kosten: Kleiner Footprint und kurze Hauptzeit punkten

Im Vergleich zu herkömmlichen industriellen Waschsystemen steht das Laserreinigen per LC 4-2 für sinkende Stückkosten. Dafür sorgt zum einen der kleine Footprint der Maschine: Sie benötigt eine Stellfläche von nur 4,5 Quadratmetern. Zum anderen ist der Laser immer nur wenige Sekunden eingeschaltet und praktisch wartungsfrei. Die gesamte Reinigung oder Oberflächenbearbeitung läuft vollautomatisiert in wenigen Sekunden ab. Im Gegensatz dazu weisen herkömmliche Reinigungsanlagen nicht selten eine Stellfläche von über 20 Quadratmetern auf und verbrauchen zudem permanent Energie, um die Waschlösung zu temperieren. Dazu kommen Trocknungs- und Spülprozesse, die den gesamten Produktionsprozess weiter verlangsamen.

5. Umwelt: Grüne Technologie

Ein weiterer Pluspunkt des Laserreinigens ist seine hohe Umweltverträglichkeit – vor allem im Vergleich zu nass-chemischen Waschprozessen mit Reinigungsmitteln, die anschließend entsorgt werden müssen. Des Weiteren können dessen Rückstände am Bauteil in nachfolgenden Produktionsprozessen zu Problemen führen. Beim Laserreinigen werden keinerlei Waschmittel benötigt.

EMAG Maschinenbau punktet

„Insgesamt haben wir ein hochflexibles und leistungsstarkes Komplettpaket geschnürt“, fasst Nikolas Meyer zusammen. „Die Maschine kann sowohl autonom als auch innerhalb einer automatisierten Linie zum Einsatz kommen. Dabei benötigt sie jeweils nur wenig Platz, lässt sich einfach für unterschiedliche Aufgabenstellungen konfigurieren und sorgt mit ihrem effizienten Laser- und Beladungskonzept für sinkende Stückkosten. Wir sind sehr optimistisch, dass sich dieser technologische Ansatz im Markt durchsetzt. Die Technologie ist insbesondere für hochvolumige Schweiß- oder Klebeanwendungen in der Automobilindustrie, Luft- und Raumfahrt, Medizin oder Elektronik interessant.“ Ein entscheidender Erfolgsfaktor dürfte dabei übrigens auch die Modularität des EMAG Maschinenbaus darstellen: Die süddeutschen Maschinenbauer realisieren ihre kundenspezifischen Systemlösungen „aus dem Baukasten“ heraus. Es kommen also vielfach bewährte und hochwertige Komponenten zum Einsatz. Das gilt auch für die Laserreinigungsmaschine LC 4-2.“

LC 4-2: Die Vorteile auf einem Blick

- niedriger Energieverbrauch und wartungsarm

- integrierbar in Linien oder als Stand-Alone-Lösung

- kleiner Footprint

- stabiler Prozess – nicht abhängig von Wasserqualität und Zusätzen (im Vergleich zu Waschprozessen)

- Beseitigung von nahezu allen Verunreinigungen und Beschichtungen

Ansprechpartner

Oliver Hagenlocher

Bereich

Presse und Kommunikation