02.06.2021 - Oliver Hagenlocher - Presse

Fertigungslösung für Lastkraftwagen: EMAG zeigt kompakte Fertigungslösung für LKW-Radnaben

Dass die E-Mobilität nicht nur im Bereich der PKW für große Umbrüche sorgt, sondern längst auch die Lkw-Branche erfasst hat, zeigt das Wettrennen, das um künftige Marktanteile ausgebrochen ist. Neben etablierten Herstellern drängen auch viele Neulinge und Start-ups auf den Markt. Erste große Aufträge für die „Neuen“ zeigen, dass hier vieles in Bewegung ist und noch nicht abzusehen ist, wer sich am Markt durchsetzen wird. Klar ist allerdings, dass die Produktion im Bereich der Nutzfahrzeuge diversifizierter und komplexer wird. So setzen Hersteller und Zulieferer vor allem auf flexible Fertigungssysteme, um diesen Anforderungen gerecht zu werden.

Diese Anforderung hat man auch bei EMAG erkannt und eine kompakte Fertigungslösung für LKW-Radnaben entwickelt – zugegeben nicht zwingend nur für E-Trucks.

Bilder

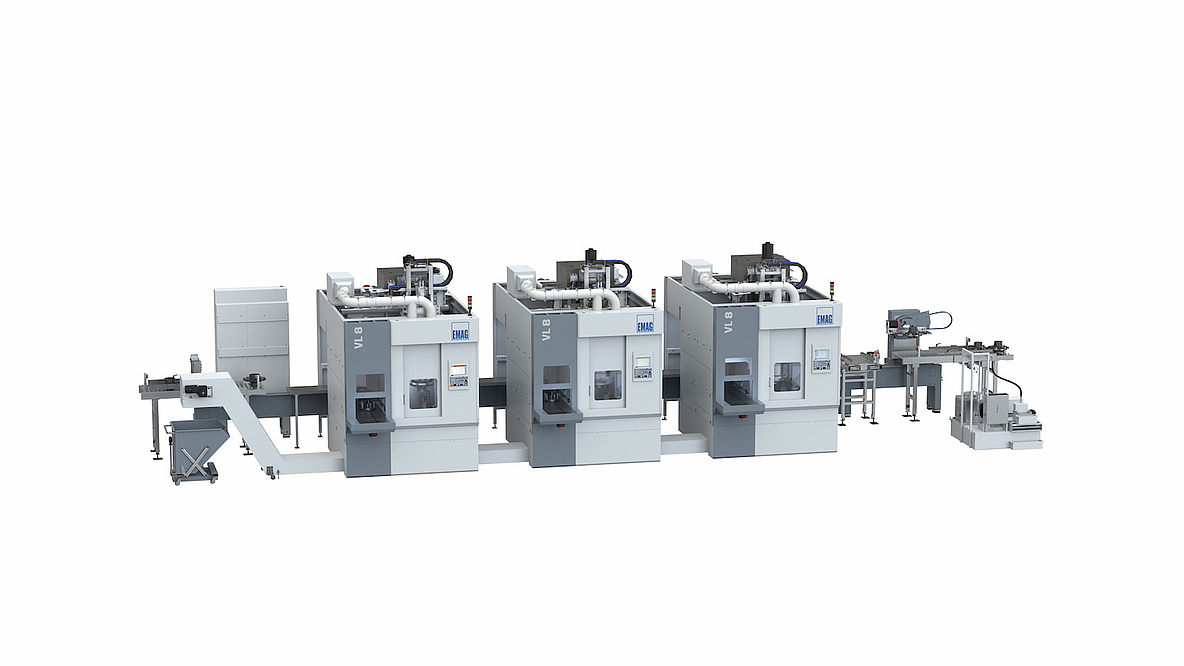

Bei der Planung der Fertigungslinie für LKW-Radnaben hat man sich an der für EMAG typischen kompakten Auslegung von Fertigungslösungen orientiert. Das liegt vor allem am großen Automatisierungsgrad und dem vertikalen Aufbau der eingesetzten vertikalen Pick-up-Maschinen. In Kombination mit dem TrackMotion Automationssystem, das praktisch durch die Maschinen hindurchfährt, wird eine sehr enge Anordnung der Maschinen ermöglicht. So entstehen kompakte Fertigungszellen, die je nach geforderter Ausbringungsmenge einfach dupliziert bzw. vervielfältigt werden können.

Ideale Kombination aus Pick-up-Drehmaschine und TrackMotion

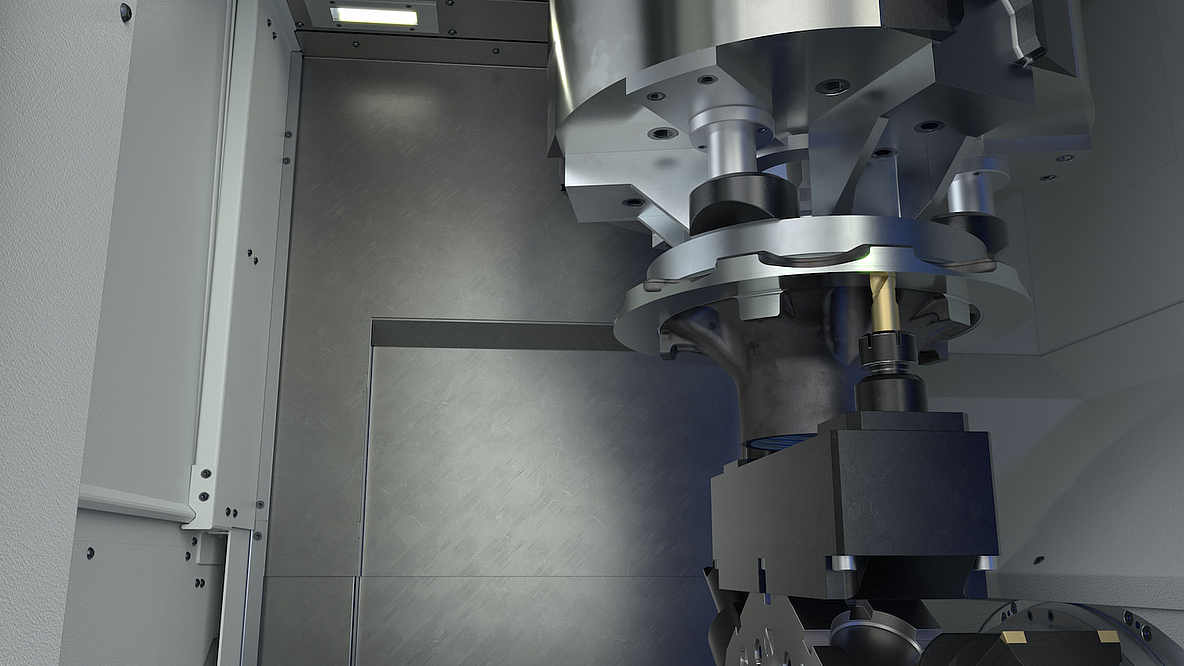

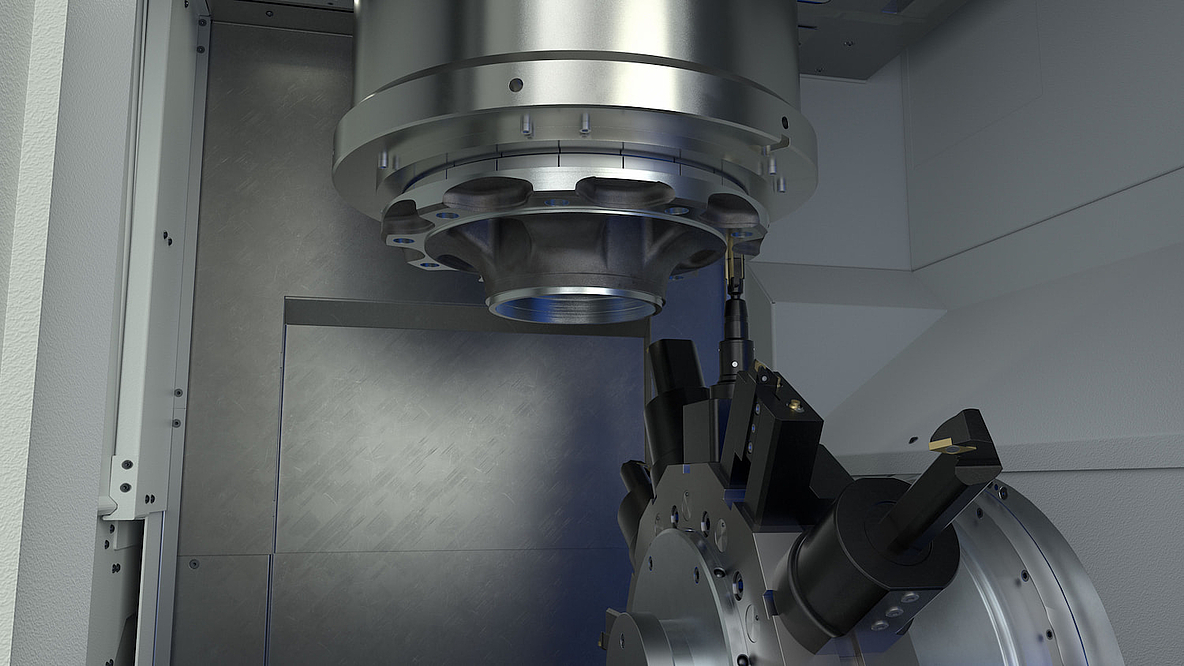

Wie die hochflexiblen Produktionslösungen von EMAG genau funktionieren, verdeutlicht zunächst der Blick auf die Struktur der Linie: LKW-Radnaben werden in der Regel in drei Aufspannungen bearbeitet – also mit drei Spindeln bzw. Maschinen. In OP 10 erfolgt die Drehbearbeitung der Außen- und Innenkontur. Das Schruppen und Schlichten der Seite erfolgt in einer Aufspannung. Nach dem Wenden der Radnabe durch das TrackMotion wird in OP 20 die zweite Seite bearbeitet. Durch den Einsatz eines Lifetool-Revolvers können hier auch die Bohroperationen für die Schraubenbohrungen umgesetzt werden. Abschließend erfolgt in OP 30 das Schlichten des Bauteils und das Fräsen der Nuten. Hier findet wiederum ein Lifetool-Revolver Anwendung, um die Gewinde in die Bohrungen einzubringen. Die Verkettung dieser Maschinen erfolgt dann durch das EMAG eigene TrackMotion-System. Bei diesem Automationssystem bewegt sich eine Greifer-Einheit linear auf einer Schiene („Track“). Sie transportiert das Werkstück von der Rohteilezuführung über die einzelnen Maschinen/Prozessschritte bis zur Fertigteilabführung. Die Vorteile: Auf der einen Seite kann der Anwender das Gesamtsystem jederzeit verändern. So ist es zum Beispiel möglich, eine Maschine aus dem Prozess „wegzuschalten“, wenn für das Werkstück nicht alle Operationsschritte benötigt oder die Prozessreihenfolge der jeweiligen Maschine geändert werden soll. Dies kann etwa bei verschiedenen Radnaben-Typen aufgrund einer anderen Spannreihenfolge notwendig sein. Dadurch wird das zeitintensive Umrüsten auf verschiedene Spannmittel minimiert. Auf der anderen Seite kann EMAG in eine solche Kette mehrere Maschinen integrieren, die parallel die gleiche Operation ausführen. Das TrackMotion-System verteilt in diesem Fall die Werkstücke auf die jeweils freie Maschine. Bei Rüstarbeiten an einer Maschine steht die Fertigungslinie deshalb niemals komplett still.

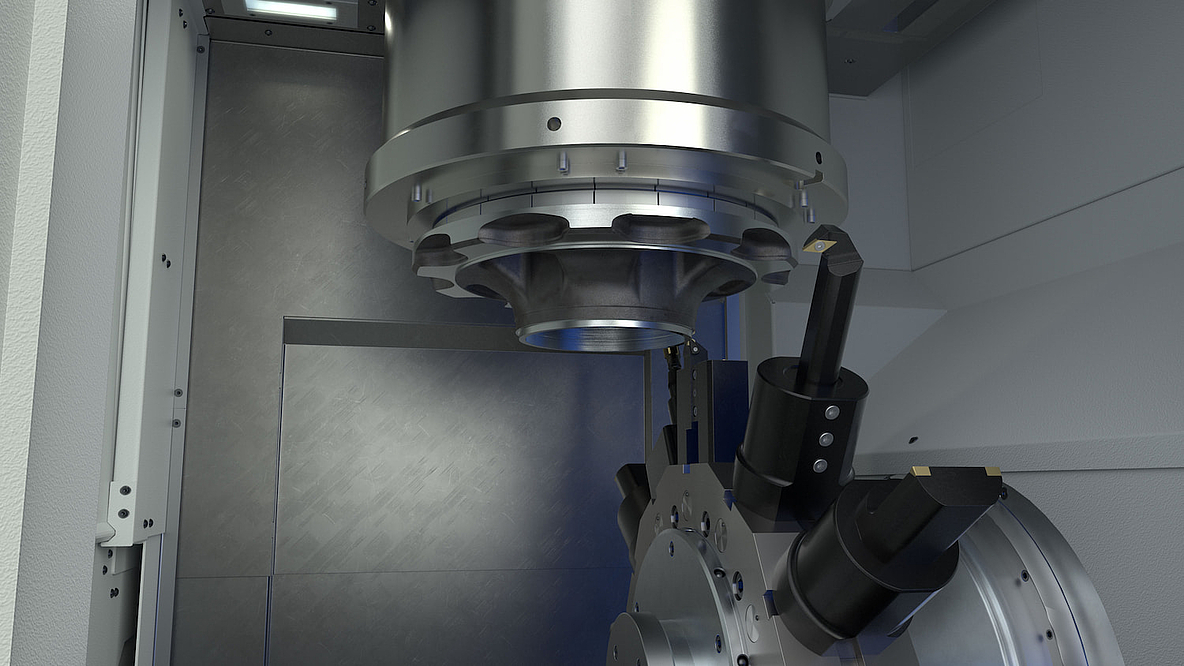

Die VL 8 Pick-up-Drehmaschine

Die eingesetzte VL 8 verfügt über einen Futterdurchmesser von 500 Millimetern; damit nimmt die Pick-up-Spindel Werkstücke bis zu einem Durchmesser von 400 Millimetern auf. Die Hauptspindel bietet in der High-Performance Variante (Option) mit bis zu 71,7 kW Antriebsleistung und 1.102 Nm Drehmoment (bei 40% ED) ausreichend Zerspanungsleistung für eine rasante Bearbeitung der LKW-Radnaben. Dabei kommt der EMAG eigene Werkzeugrevolver zum Einsatz. Dieser kann mit 12 Drehwerkzeugen oder wahlweise als Lifetool-Revolver mit angetriebenen Bohr- und Fräswerkzeugen ausgestattet werden. Der Grundkörper der Maschine besteht aus dem Polymerbeton Mineralit. Er garantiert schwingungsarme Abläufe und sichert somit lange Werkzeugstandzeiten und eine sehr hohe Bearbeitungsqualität.

EDNA – Industrie-4.0-Plattform

Nicht zuletzt spielt das Stichwort „Industrie 4.0“ bei EMAG eine wichtige Rolle. Mit EDNA, der „EMAG DNA“, hat das Unternehmen ein modulares Software-Ökosystem entwickelt. Damit lässt sich nicht nur die Konfiguration und Bedienung einzelner Maschinen und ganzer Produktionssysteme verbessern; mit datengetriebenen Applikationen bringt sie auch Transparenz in den übergreifenden Produktionsprozess und bildet dadurch die Basis einer Smart Factory.

Mit Blick auf die Wartung von Maschinen kann man z.B. mit dem „EDNA Healthcheck“ sehr frühzeitig und ohne großen Aufwand den Verschleiß der Achsantriebe bestimmen und notwendige Wartungsarbeiten im Vorfeld einplanen.

Flexibel, schnell, präzise und dabei hochproduktiv – auf Basis dieser Kriterien hat sich EMAG in den letzten Jahrzehnten eine sehr gute Marktposition im Bereich der Fertigungslinien gesichert. Dies gilt selbstverständlich auch für die hier vorgestellte Linie für LKW-Radnaben. Diese Vorteile werden sicher dazu beitragen, dass EMAG auch im Bereich der Nutzfahrzeuge bald eine feste Größe sein wird.

Ansprechpartner

Oliver Hagenlocher

Bereich

Presse und Kommunikation

![[Translate to Deutsch (1):] TrackMotion Automationssystem Trackmotion von EMAG](https://cdn.emag.com/fileadmin/_processed_/f/f/csm_05_Truck_Line_TruckHub_Automation_6d73dbd134.jpg)

![[Translate to Deutsch (1):] TrackMotion Automationssystem Trackmotion von EMAG](https://cdn.emag.com/fileadmin/_processed_/f/f/csm_05_Truck_Line_TruckHub_Automation_48af35dec6.jpg)