Vertikale Dreh- und Schleifzentren, Futterteile

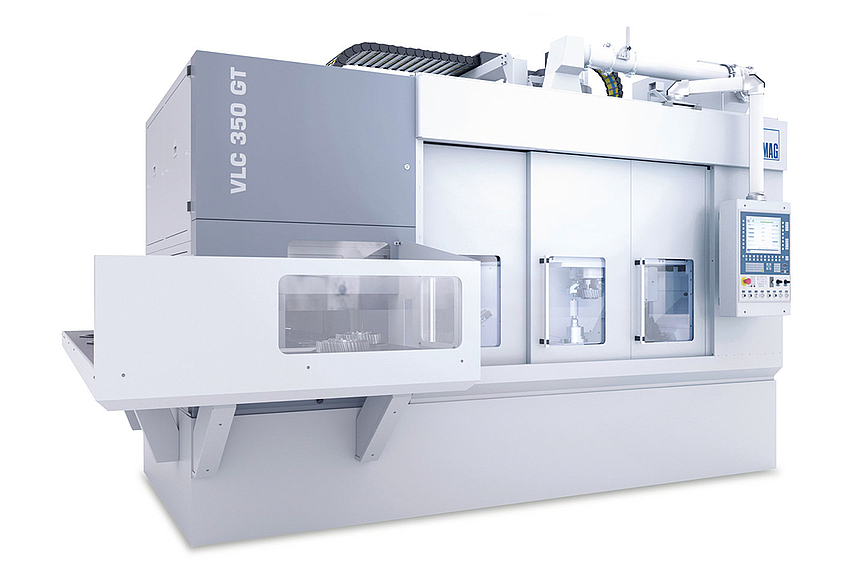

VLC 350 GT

- Werkstück-Ø max.: 350 mm | 14 in

- Werkstücklänge max.: 200 mm | 8 in

- Futter-Ø max.: 400 mm | 15,5 in

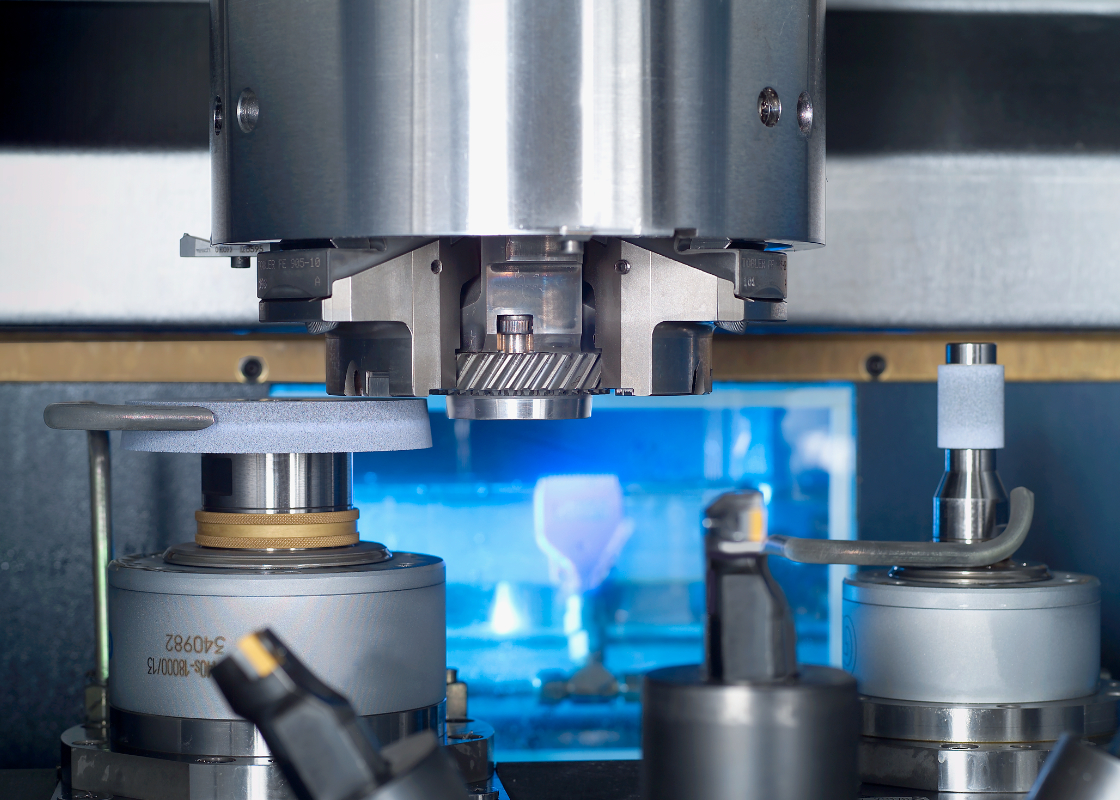

Dreh-Schleif-Maschine VLC 350 GT – Hartdrehen und Schleifen von Futterteilen im Getriebe- und Motorenbau

Bei der Dreh-Schleif-Maschine VLC 350 GT von EMAG laufen verschiedene Hartbearbeitungsprozesse an Futterteilen bis zu einem Durchmesser von 350 Millimetern hintereinander und in einer Aufspannung ab.

VLC 350 GT – Drehen und Schleifen in einer Maschine

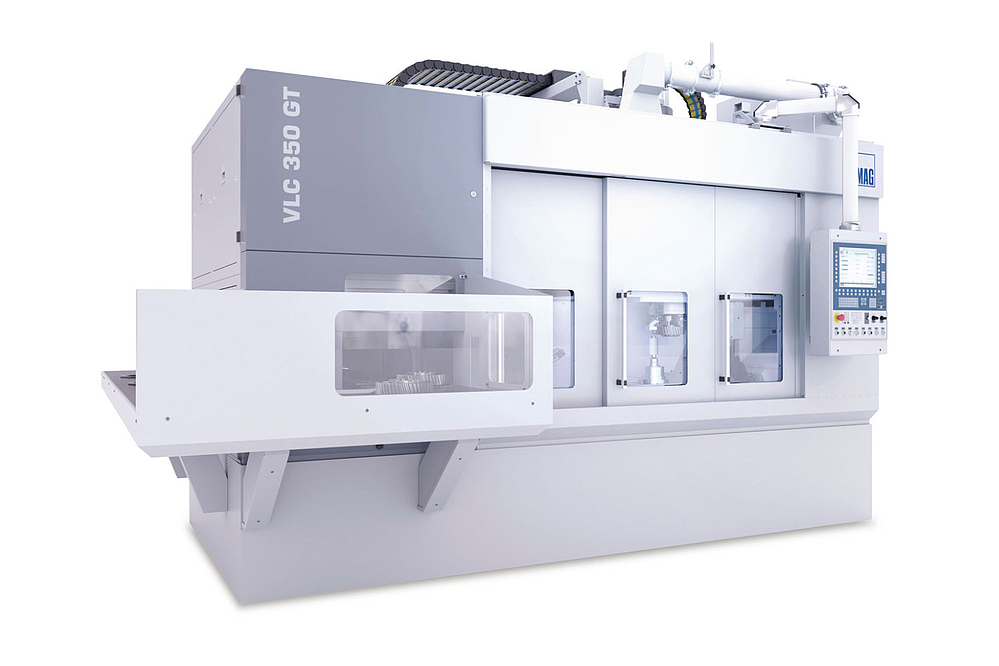

Die Abkürzung „GT“ steht für die Worte „Grinding“ und „Turning“. Sie verweisen auf die große Stärke der VLC GT-Maschinen: Die Kombination aus Schleifen und Drehen (plus weiterer Verfahren) mit der bewährten EMAG Pick-up-Automation ermöglicht unzählige Fertigungslösungen.

Die Dreh-Schleif-Maschine VLC 350 GT ist größer als die VLC 200 GT und deshalb für Bauteile bis zu 350 Millimetern Durchmesser ausgelegt.

Erstmalig gibt es die Option, eine Schleifspindel mit NC-Schwenkachse zu integrieren. Auf ihr befindet sich beispielsweise ein zylindrischer Schleifkörper, mit dem innenliegende Bohrungen geschliffen werden.

Die Dreh-Schleifmaschine VLC 350 GT ist auch für Herstellungsprozesse mit kleineren Losgrößen geeignet. Der große Arbeitsraum beinhaltet bereits von vornherein verschiedene Schleifspindeln, sodass Umrüstprozesse eingespart werden.

Vom klassischen Getrieberad bis zum Futterteil mit Innenkegel

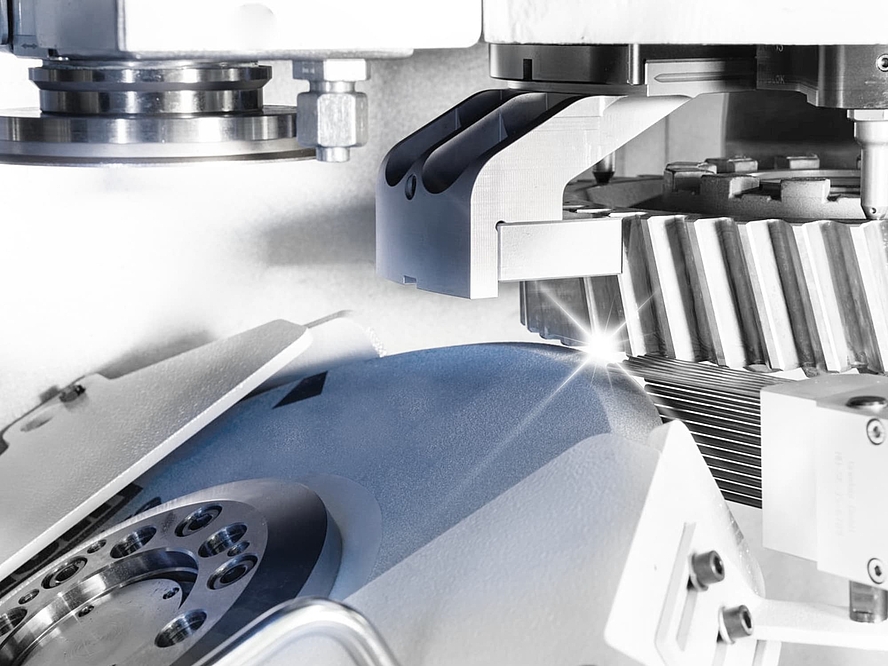

Folglich kann in der VLC 350 GT die klassische Hartbearbeitung von Getrieberädern – vom Hartdrehen der Planflächen über das Vordrehen der Bohrung und des äußeren Synchronkegels bis hin zum Fertigschleifen dieser Konturen – erfolgen.

Auch weitere Futterteile mit Innenkegeln werden mit der VLC 350 GT bearbeitet. Bei den Bauteilen mit Innenkegeln zahlt sich die Innenschleifspindel mit NC-Schwenkachse aus:

1. Drehen der Planflächen:

Das Beladen (und spätere Entladen) erfolgt mit hohem Tempo per Pick-up-Spindel. Die Bearbeitung startet mit dem Hartdrehen der Planflächen.

2. Drehen von Konturen:

Je nach Bauteilgeometrie können im zweiten Schritt Innenkonturen (mit ein oder zwei Kegeln), eine zylindrische Bohrung und der äußere Synchronkegel vorgedreht werden.

3. Schleifen der Innenkonturen:

Durch den Einsatz eines zylindrischen Schleifkörpers auf der schwenkbaren NC-Achse können unterschiedliche innenliegende Kegelwinkel bearbeitet werden. Dazu wird die Schleifspindel präzise auf den jeweils benötigten Winkel geschwenkt. Auch eine etwaige Bohrung wird so fertiggestellt (mit einem Schleifwinkel von Null Grad).

4. Schleifen der Außenkontur:

Abschließend erfolgt das Schleifen des äußeren Synchronkegels mit der Außenschleifspindel.

Kürzere Taktzeiten – sinkende Werkzeugkosten

Die Kombinationsbearbeitung aus (Hart-)Drehen und Schleifen sorgt für schnelle Prozesse und eine hohe Bearbeitungsqualität. Nach dem Drehen verbleibt nur noch ein Restaufmaß von wenigen Millimetern. Der Schleifprozess mit Korund- oder CBN-Schleifscheiben fällt somit deutlich kürzer aus. Außerdem lässt sich die Schleifscheibenspezifikation – angesichts des geringen Aufmaßes – gezielter auf die Endqualität hin auslegen. Ein integrierter Messtaster überprüft Durchmesser und Länge des Bauteils nach dem Prozess. Für kleine Span-zu-Span-Zeiten sorgt darüber hinaus ein Linearmotor in der X-Achse, weil er die Bauteile besonders schnell in die Bearbeitungsposition bringt.

Flexible Konfiguration – viele Lösungen

Aufgrund der Leistungsfähigkeit empfiehlt sich die Dreh-Schleif-Maschine VLC 350 GT vor allem für die Mittel- und Großserie. Ihre Rüstfreundlichkeit inklusive großer Türen und zugänglichen Werkzeugen sowie die Flexibilität bei der Konfiguration macht sie auch für geringere Stückzahlen mit häufig wechselnden Produktionsaufgaben interessant. Dabei kann die Maschine von Hand beladen oder in Linien integriert werden.

Vorteile VLC 350 GT

- Komplettbearbeitung in einer Aufspannung

- optimale Taktzeiten durch Verfahrenskombination

- minimaler Schleifscheibenverschleiß – Produktivitätssteigerung durch CBN-Technologie möglich

- 12-fach-Werkzeugrevolver ermöglicht sämtliche zerspanenden Technologien von EMAG

- Optional Innenschleifspindel auf einer B- Achse zum Bearbeiten von Kegelwinkeln

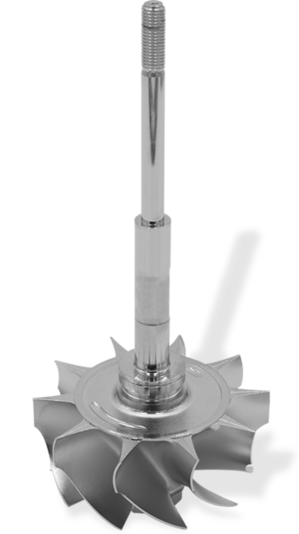

Werkstücke

Für jedes Werkstück die richtige Fertigungslösung

Technologien

Komplexe Fertigungssysteme aus einer Hand dank einer hohen Bandbreite an Technologien

Durch die Kombination mehrerer Verfahren, wie beispielsweise Hartdrehen und Schleifen, auf einer Maschine lassen sich erhebliche…

Das Vertikaldrehen ist ein zerspanendes Fertigungsverfahren für Metalle. EMAG war einer der ersten Werkzeugmaschinenhersteller, der das Vertikaldrehen…

Technische Daten

Werkstück-Ø max.

350 mm

14 in

Werkstücklänge max.

200 mm

8 in

Futter-Ø max.

400 mm

15,5 in

| Werkstück-Ø max. |

mm

in |

350

14 |

| Werkstücklänge max. |

mm

in |

200

8 |

| Futter-Ø max. |

mm

in |

400

15,5 |