Maßgeschneiderte Konfiguration für Ihre Fertigung

Die ELC LMD Maschinen vereinen modernste Laserbeschichtungstechnologie mit einem flexiblen Modulkonzept. Diese Kombination ermöglicht die präzise Anpassung der Anlage an unterschiedlichste Produktionsszenarien – von der Einzelteilfertigung bis zur Massenproduktion. Das modulare Konzept der ELC LMD Maschinen ermöglicht eine optimale Anpassung an Ihre Produktionsanforderungen:

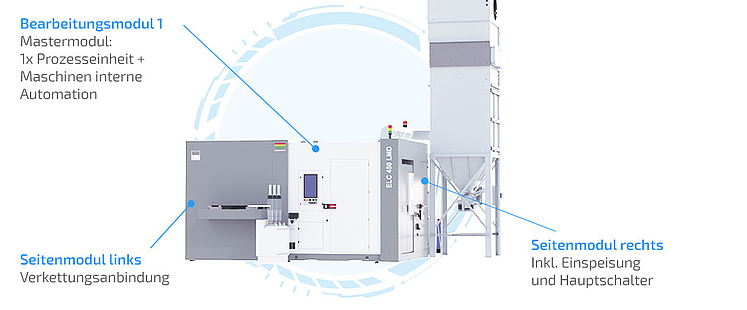

Die Mono-Variante

Die Mono-Variante mit einem Prozessmodul ist ideal für kleinere Produktionsvolumina, spezielle Beschichtungsaufgaben oder als Prototypenanlage für die Schichtentwicklung.

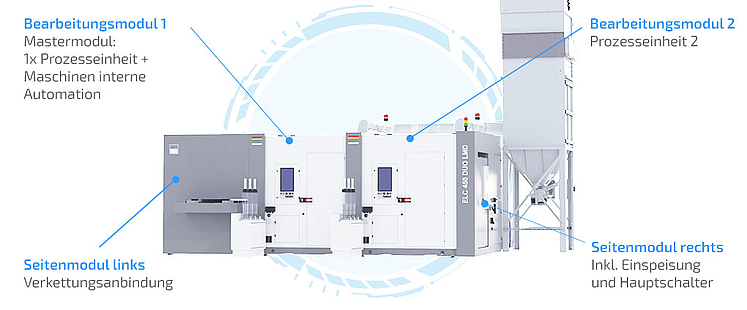

Die Duo-Variante

Die Duo-Variante verdoppelt die Bearbeitungskapazität durch zwei parallel arbeitende Prozessmodule – optimal für mittlere bis große Serien.

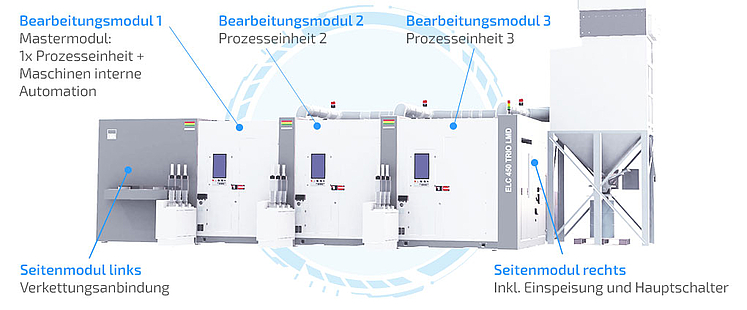

Die Trio-Variante

Für maximale Produktivität steht die Trio-Variante mit drei Prozessmodulen zur Verfügung, die höchste Durchsatzraten ermöglicht. Jedes Modul arbeitet autark und kann bei Bedarf einzeln gewartet werden, ohne die Gesamtproduktion zu unterbrechen.

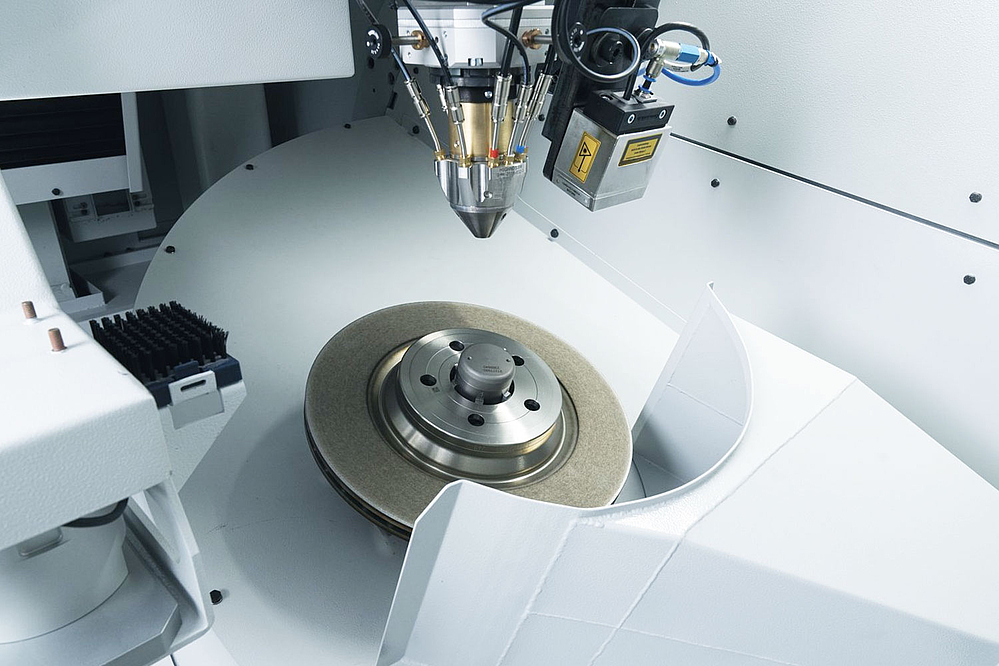

Präzise Bearbeitung durch intelligente Prozessüberwachung

Die ELC LMD Maschinen verfügen über ein mehrstufiges Überwachungssystem für eine konstante Beschichtungsqualität:

Eine hochauflösende In-Prozess-Kamera überwacht kontinuierlich das Schmelzbad und ermöglicht so die direkte Kontrolle des Beschichtungsprozesses. Der integrierte Oberflächenscanner erfasst präzise die Schichtdicke während der Bearbeitung und gewährleistet gleichmäßige Beschichtungsergebnisse. Die optionale Pulver-Gaststrahlanalyse sorgt für eine optimale Verteilung des Beschichtungsmaterials und minimiert den Pulververbrauch.

- Integrierte Schmelzbadüberwachung durch hochauflösende In-Prozess-Kamera

- Präzise Schichtdickenkontrolle mittels Oberflächenscanner

- Pulver-Gaststrahlanalyse für konstante Prozessqualität

Durchdachtes Bauteilhandling für die Serienfertigung

Das vollintegrierte Handlingsystem wurde speziell für die Anforderungen der Serienfertigung entwickelt:

Sequenziell gesteuerte Friktionsrollenbänder transportieren die Werkstücke schonend durch die Anlage. Dies verhindert zuverlässig Beschädigungen an Roh- und Fertigteilen. Die integrierte Schwenkvorrichtung positioniert die Bauteile in nur 0,8 Sekunden – ein wichtiger Faktor für kurze Taktzeiten in der Serienfertigung.

Das automatisierte Be- und Entladesystem reduziert manuelle Eingriffe auf ein Minimum und gewährleistet einen kontinuierlichen Materialfluss.

- Schonender Bauteiltransport durch sequenziell gesteuerte Friktionsrollenbänder

- Schwenkzeit von nur 0,8 Sekunden minimiert Nebenzeiten

- Integriertes Handlingsystem für automatisiertes Be- und Entladen

Flexibles Pulverfördersystem

Die Anlage lässt sich mit verschiedenen Pulverfördersystemen ausstatten, um optimal auf Ihre spezifischen Beschichtungsanforderungen einzugehen.

- Förderleistung bis zu 150 Gramm pro Minute für hohe Auftragsraten

- Materialwechsel in unter 30 Sekunden für flexible Produktionsprozesse

- Gleichmäßige Pulverzufuhr durch ausgereiftes Top-Down-System

Wirtschaftlichkeit durch Integration

Die ELC LMD Maschinen sind als komplette Fertigungszellen konzipiert. Alle prozessrelevanten Komponenten – von den Laserquellen bis zur Absaugung – sind platzsparend in die Anlage integriert. Eine zentrale Versorgungsschnittstelle vereinfacht die Einbindung in bestehende Fertigungslinien. Die optionale Anbindung an Handlingsysteme ermöglicht eine vollständige Automatisierung des Beschichtungsprozesses sowie die Einbindung in ein eine vollintegrierte Prozesskette.

Vorteile ELC LMD-Baureihe

- Flexibles Modulkonzept – Die Anlage ist als Mono-, Duo- oder Trio-Variante konfigurierbar und passt sich damit optimal an unterschiedliche Produktionsanforderungen an.

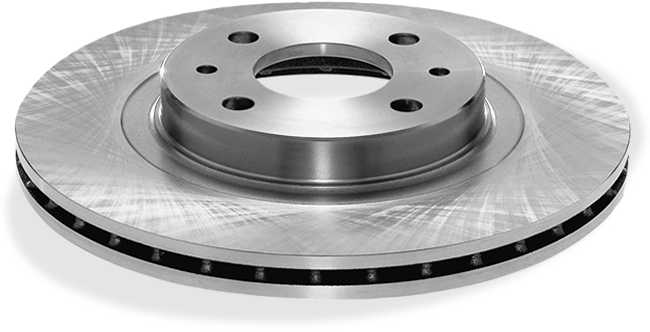

- Zweistufiger Präzisionsprozess – Der aufeinander abgestimmte Beschichtungsprozess mit Haft- und Verschleißschutzschicht garantiert langlebige Bremsscheibenbeschichtungen.

- Lückenlose Qualitätskontrolle – Die durchgängige Prozessüberwachung mit In-Prozess-Kamera und Oberflächenscanner sichert eine konstante Beschichtungsqualität.

- Minimierte Nebenzeiten – Schnelle Schwenkzeiten von 0,8 Sekunden und parallel arbeitende Prozessmodule gewährleisten hohe Produktivität.

- Hohe Anlagenverfügbarkeit – Die Möglichkeit zur separaten Modulwartung minimiert Stillstandzeiten.

- Kompakte Komplettlösung – Alle prozessrelevanten Komponenten sind platzsparend in die Anlage integriert.

- Flexible Pulververarbeitung – Die Anlage verarbeitet verschiedene Pulversysteme und ermöglicht schnelle Materialwechsel.

- Optimierte Prozessführung – Der schwenkbare Prozesstisch und das effiziente Wärmemanagement sorgen für stabile Beschichtungsergebnisse.

Besuchen Sie die EMAG Mediathek für weitere Informationen

Whitepaper Laserauftragschweißen: Die Bremsscheibe perfekt und prozesssicher beschichten

Zum whitepaper