Fügemaschinen

SFC 600

- Werkstück-Ø max.: 40 mm | 1,5 in

- Bauteildurchmesser max.: 70 mm | 3 in

- Werkstücklänge max.: 600 mm | 23,5 in

Thermisches Fügen mit völlig neuer Flexibilität – die Fügeanlage SFC 600 von EMAG

Mit dem thermischen Fügeverfahren von EMAG werden sehr genaue Komponenten für den Powertrain-Bereich hergestellt. Auch für Werkstücke, auf die hohe Drehmomente und dynamische Belastungen wirken, ist das Verfahren bestens geeignet. Individuelle Lösungen stehen bei der Entwicklung der Fügeanlagen immer im Fokus. Die thermische Fügetechnologie ermöglicht eine signifikante Gewichtsreduzierung der Bauteile und eine sehr hohe Funktionsdichte.

Fügen mit der Fügeanlage SFC 600 durch thermischkraftfreie Prozessführung

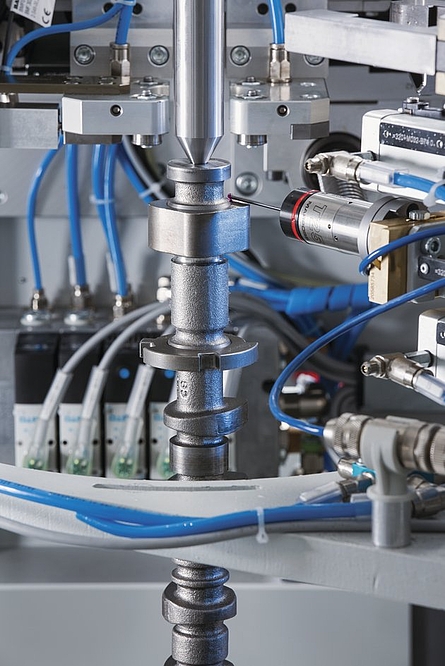

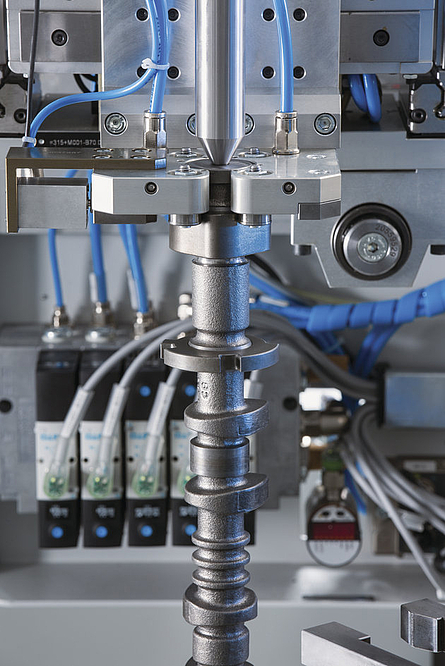

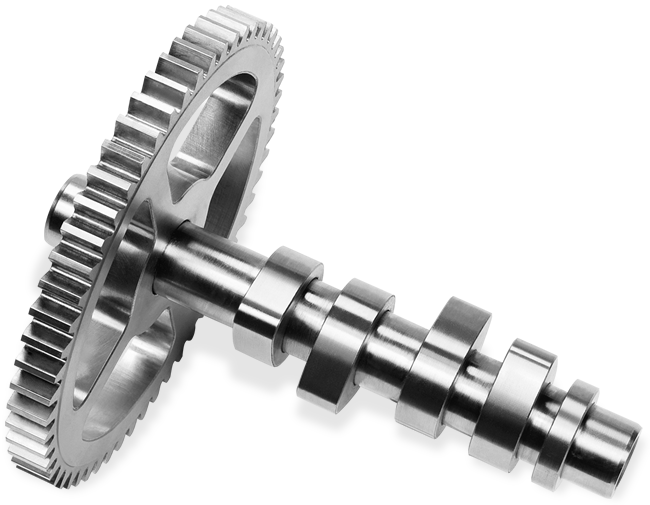

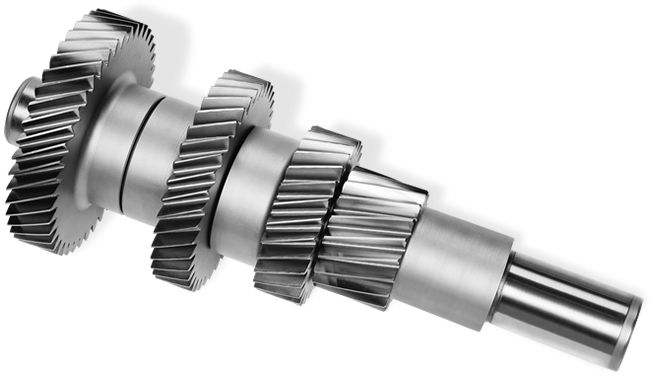

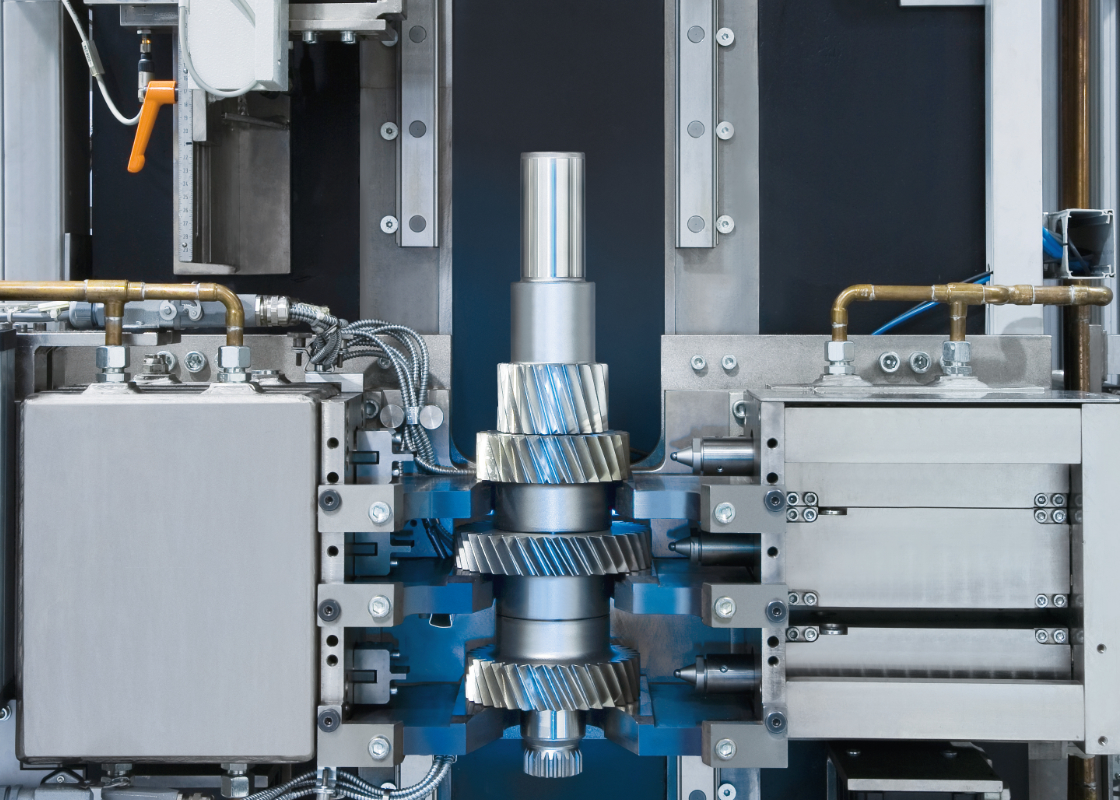

Die SFC 600 ist eine hochproduktive Fügemaschine für unterschiedliche Anwendungen, wie z.B. dem Fügen von kleinen Antriebswellen oder Nockenwellen. Für einen schnellen Fügeprozess sorgt die komplett NC-gesteuerte Highspeed-Füge-Achse.

In Kombination mit den von EMAG eldec entwickelten Generatoren und Erwärmsystemen bietet die SFC 600 die komplette technologische Prozesskette für das Anwärmen und Fügen aus einer Hand.

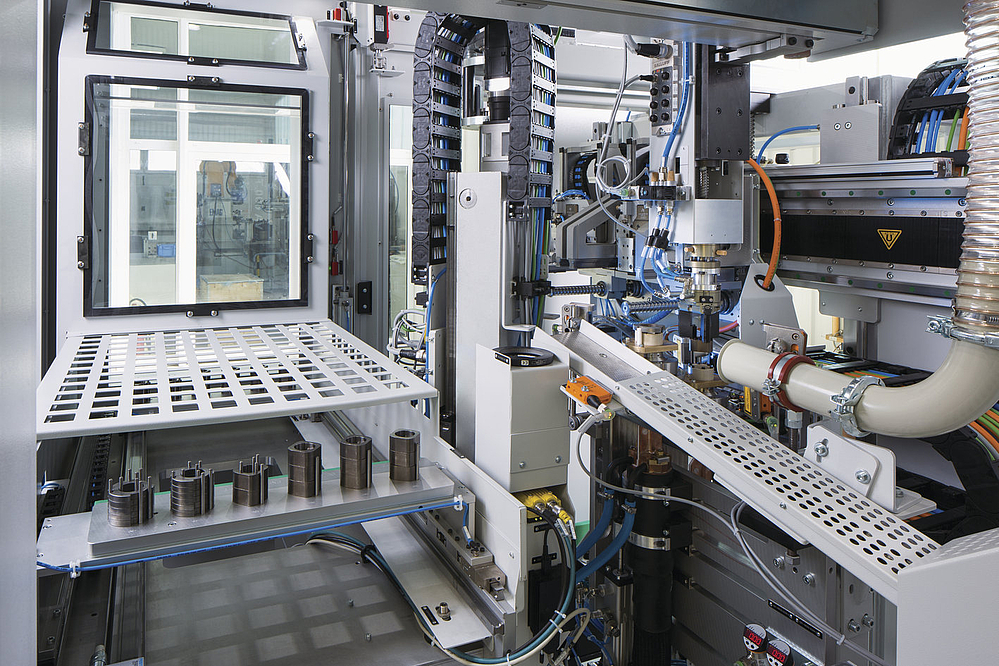

Die flexible Auslegung der Fügeanlage ermöglicht den Einsatz der SFC 600 in unterschiedlichsten Fertigungsszenaren von Handbeladung bis zum vollautomatischen Linieneinsatz.

Fügen von Nockenwellen auf der Fügeanlage SFC 600

Seit mehr als 20 Jahren entwickelt EMAG Automation die patentierte thermische Fügetechnologie: Die Nocke wird induktiv erwärmt, dabei erweitert und kraftfrei auf der Welle positioniert. Das Ganze erfolgt jeweils mit einer Erwärmtemperatur, die genau an den Werkstoff und die Geometrie angepasst ist. Mit dem gezielten Kühlen startet dann der Schrumpfprozess. Am Ende steht ein kraftschlüssiger Querpressverband. Mit der neuen Fügeanlage SFC 600 eröffnen die Spezialisten dieser Technologie jetzt neue Möglichkeiten – das thermische Fügen von Nockenwellen bis 600 Millimeter Länge wird noch einmal schneller und vor allen Dingen deutlich flexibler.

Rasanter Bauteil-Wechsel möglich

Im Zentrum der Lösung stehen besonders präzise und schnelle NC-Achsen mit Linearmotortechnik. Auf dieser Basis lässt sich der gesamte Produktionsprozess auch durch das NC-Programm steuern – eine entscheidende Voraussetzung für Flexibilität: Je nach Nockenwellen-Modell genügt es unter Umständen, das NC-Programm zu wechseln. Dafür ist die gesamte Bedienoberfläche an die Programmierung einer Werkzeugmaschine angelehnt. Alle Daten liegen im System ab. Der Wechsel von einer Nockenwellen-Produktion zu einer anderen vollzieht sich somit in weniger als zehn Minuten. Gerade bei häufigen Umrüst-Vorgängen ist das System deshalb sehr effektiv, denn bis auf wenige Elemente ist die SFC 600 rüstfrei.

60 Sekunden für den Zusammenbau

Auch der eigentliche Fügeprozess ist perfekt getaktet und läuft rasant ab: Das Ladeportal entnimmt bis zu zwei Wellen-Komponenten gleichzeitig und führt sie den vorhandenen zwei Induktoren zur Erwärmung zu. Danach übernimmt das NC-gesteuerte Doppel-Greifsystem die zwei Bauteile und setzt sie wie beschrieben gleichzeitig auf die Welle. Insgesamt ist es so möglich, eine Standard-4-Zylinder-Nockenwelle in nur rund 60 Sekunden komplett zusammenzubauen. Mit der Fügeanlage SFC 600 wird der Prozess schneller, flexibler und ist einfacher zu steuern.

Vorteile SFC 600

- Geringere Kosten gegenüber konventionellen Fertigungsverfahren

- Höhere Flexibilität in der Fertigung (Gestaltung der Prozesskette, kurze Umrüstzeiten …)

- Bauteilreihenfolge ist frei wählbar

- Winkel und Axialposition sind frei wählbar

- Fügen von Präzisionsteilen ohne Nacharbeit (z.B. Nocken mit Negativradien) möglich

- Fügen von Komponenten unterschiedlicher Werkstoffe möglich

Werkstücke

Für jedes Werkstück die richtige Fertigungslösung

Technologien

Komplexe Fertigungssysteme aus einer Hand dank einer hohen Bandbreite an Technologien

Mit dem thermischen Fügeverfahren von EMAG werden sehr genaue Komponenten für den Powertrain-Bereich hergestellt. Auch für Werkstücke, auf die hohe…

Technische Daten

Werkstück-Ø max.

40 mm

1,5 in

Bauteildurchmesser max.

70 mm

3 in

Werkstücklänge max.

600 mm

23,5 in

| Werkstück-Ø max. |

mm

in |

40

1,5 |

| Bauteildurchmesser max. |

mm

in |

70

3 |