EDNA von EMAG: Traceability im Zehntel-Sekundentakt

Jeder Rückruf von Pkw-Modellen geht mit riesigen Kosten für die Hersteller einher – selbst, wenn nur ein kleines Bauteil betroffen ist. Andererseits steigt die technische Komplexität der Fahrzeuge weiter an, was das Risiko von Fehlern erhöht. Vor diesem Hintergrund wird die Traceability der Produktionsprozesse wichtiger, was selbstverständlich alle Unternehmen in der Zulieferkette mit einschließt. Die Zielsetzung lautet: eine 100-Prozent-Nachverfolgbarkeit, um jede Schwachstelle aufdecken und teure Rückrufaktionen verhindern zu können.

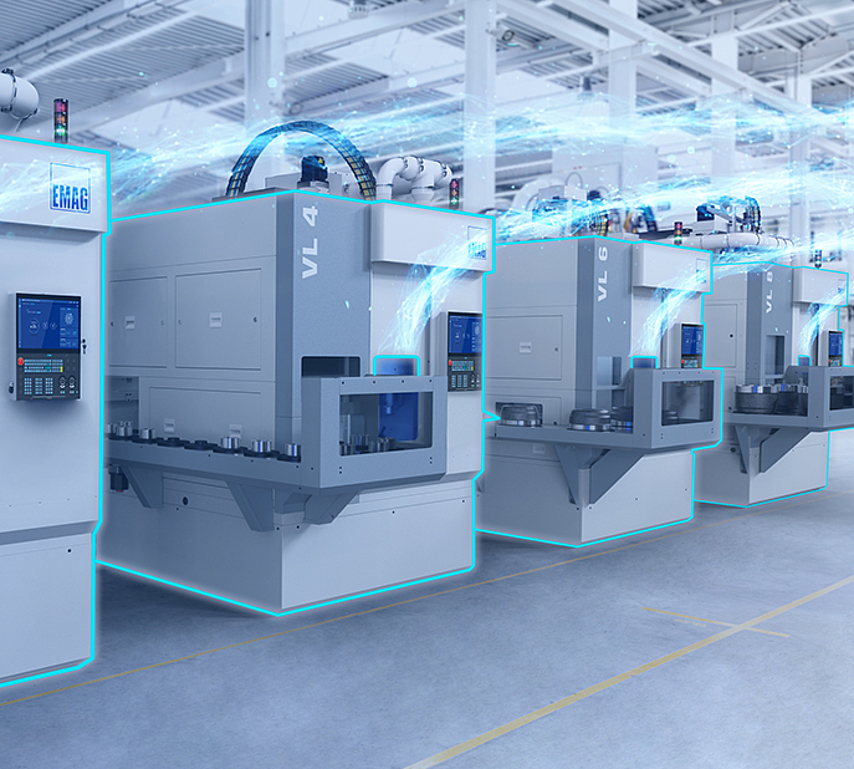

EMAG nutzt seine IoT-Technologie EDNA, um eine hochgenaue und umfassende Traceability (Nachverfolgbarkeit) zu etablieren sowie zusätzlich den Energieverbrauch pro Bauteil oder Schicht zu bestimmen.

Die umfassende Nachverfolgbarkeit im Fokus

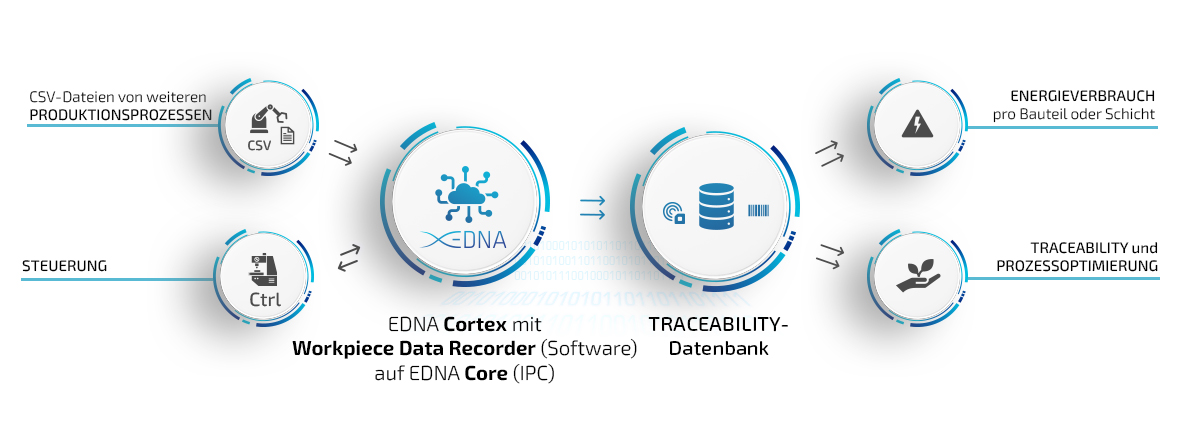

Mit EDNA verfügt EMAG über ein umfassendes IoT-Ökosystem für die Digitalisierung der industriellen Produktion. Die Basis bildet dabei der sogenannte EDNA IoT Core – ein Industrie-PC, der an die Steuerung der Maschine angeschlossen ist und mithilfe der Software EDNA Cortex alle wichtigen Fertigungs- und Sensordaten aufzeichnet, was wiederum die Grundlage für eine umfassende Traceability darstellt.

Das Handshake-Verfahren

Die Basis bildet das Handshake-Verfahren. Es steht für eine abgesicherte Verbindung zwischen der Maschinensteuerung und EDNA Cortex. Mit jedem Handshake wird eine neue Information ausgetauscht, abgespeichert und mit Metadaten versehen – inklusive Zeitstempel, Maschinentyp, Werkstück-ID-Nummer und -typ sowie den Prozesswerten.

Die Handshakes lassen sich beliebig oft (auch für das gleiche Bauteil) im Zehntel-Sekundentakt wiederholen, wobei jeweils Werte rund um den aktuellen Teilprozess erfasst werden.

Die Software errechnet Durchschnittswerte pro Werkstück und Schicht. Anschließend stehen die Ergebnisse per CSV-Datei für die weitere Verarbeitung im Unternehmen zur Verfügung. Alternativ ist es natürlich auch möglich, alle Daten/Handshakes auszulesen.

Externe Quellen fließen ein

Zudem können Informationen von externen Einheiten (also abseits von NC-/PLC-Maschinensteuerungen) zusammengeführt werden. Dazu gehören Quellen wie beispielsweise OPC-UA-Schnittstellen von Robotern und Lasern oder CSV-Dateien von nachträglichen Produktionsprozessen.

Insgesamt eröffnet dieser Ansatz weitreichende Möglichkeiten, denn Produktionsplaner können jeden Teilprozess einzeln analysieren. Diese vollständige Transparenz öffnet also die Tür für eine umfassende Optimierung.

Den Energieverbrauch bestimmen

Ebenfalls ist es möglich, den Energieverbrauch pro Bauteil oder Schicht zu bestimmen. Es wird also deutlich, in welcher Weise die Teilprozesse den Verbrauch beeinflussen. Übrigens kann man mithilfe des EDNA-Systems die Daten zu elektrischer Leistung, Luftvolumenstrom und CO2-Verbrauch auch visualisieren.

Kontakt IoT

Haben Sie Fragen oder benötigen Sie weitere Informationen? Bitte kontaktieren Sie uns!

iot@emag.com