Kettenräderfertigung durch die Kombinationstechnologie Hartdrehen + Schleifen

Die Kombination von verschiedenen Zerspanungsprozessen in einer Maschine und in einer Aufspannung bietet im Hinblick auf die Bearbeitungszeit enorme Einsparpotenziale. Bei der Bearbeitung von Futterteilen bis zu 100 mm Durchmesser, wie z.B. Getrieberädern, Kurvenringen, Kettenrädern, Pumpenringen und Einzelnocken, sind daher massive Zeiteinsparungen bei einem gleichzeitig qualitativ hochwertigem Bearbeitungsergebnis möglich.

Das Kettenrad ist geradezu prädestiniert für die Bearbeitung auf einer VLC 100 GT

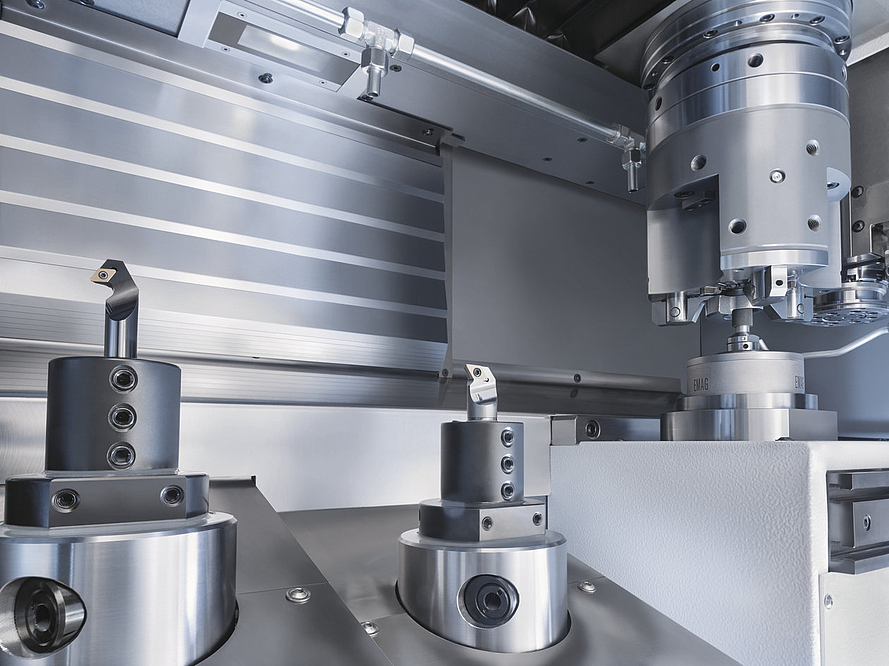

Die Qualität der VLC 100 GT wird vor allem an einem konkreten Beispiel deutlich. Betrachtet man die Bearbeitung von Kettenrädern, werden die Vorteile der Kombinationsbearbeitung schnell klar. Nach der automatischen Beladung der Maschine per Pick-up-Spindel erfolgt die erste Bearbeitung mit der integrierten Innenschleifspindel. Die Bohrung des Kettenrads hat wenig Aufmaß und wird mit CBN fertiggeschliffen. Mit den beiden ebenfalls im Arbeitsraum angeordneten Blockstahlhaltern erfolgt die Bearbeitung der Planflächen des Kettenrads. Die Bearbeitung per Hartdrehtechnologie ermöglicht dabei nicht nur sehr kurze Bearbeitungszeiten, sondern erfordert zudem keinerlei Nachbearbeitung. Per Messtaster, der zwischen Arbeitsraum und Beladestation angeordnet ist, wird anschließend die Bearbeitungsqualität des Kettenrads geprüft. Dass der gesamte Prozess in unter 50 Sekunden durchgeführt wird, unterstreicht die hohe Performance des vertikalen Dreh- / Schleifzentrums.

Mit der VLC 100 GT hat EMAG ein System für die Kombinationsbearbeitung von Kettenrädern geschaffen, das trotz seines kompakten Aufbaus für beeindruckende Leistungen steht. Die Beladung per Pick-up-Spindel, der Einsatz modernster Schleiftechnologie in Kombination mit Drehoperationen, kurz: Die gesamte Maschine ist auf Leistung getrimmt, wie das obige Beispiel Kettenrad zeigt. Ob in der Serienfertigung in Linie, oder als Stand-Alone-Variante, mit der VLC 100 GT bietet EMAG ein vertikales Dreh- / Schleifzentrum für ein breites Spektrum an Anwendungen.

Induktionshärten von gesinterten Kettenrädern auf der Härtemaschine MIND 750

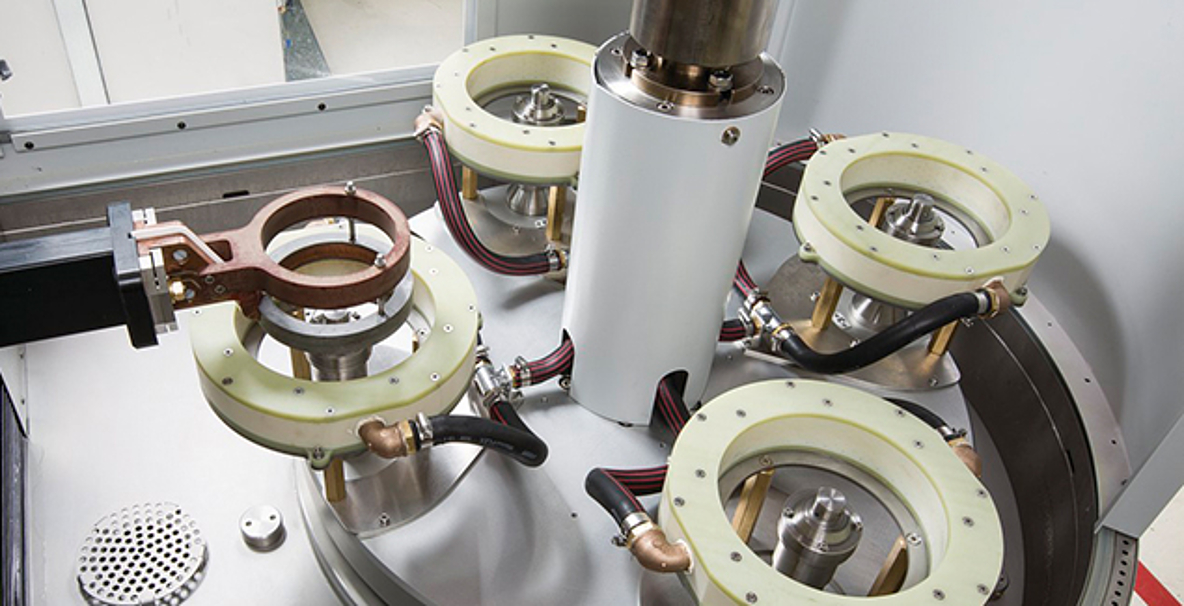

Beim Induktionshärten von gesinterten Kettenräder auf einer MIND 750-Härtemaschine mit Anlassmodul lag der Fokus auf extrem schnellen Taktzeiten und einer hohen Ausbringungmenge. Das voll automatisierte System ermöglicht das Induktionshärten von zwei Kettenrädern gleichzeitig mit Hilfe eines Zwillingsinduktors. Außerdem kommt ein Hochfrequenzgenerator von eldec zum Einsatz, der Aufheizzeiten von unter 1 Sekunde ermöglicht. Durch die hochgenaue Einbringung der Energie beim Induktionshärten und dem nachfolgenden Anlassen wie auch durch den Abkühlungsprozess erreichen die gesinterten Kettenräder die gewünschte Festigkeit.

Die für das Induktionshärten eingesetzte Härtemaschine MIND 750 zeichnet sich durch eine hohe Flexbilität – dank des modularen Aufbaus – und durch höchste Präzision auf allen Verfahrachsen wie bei der Steuerung der Energiemengen aus. Ob dabei beim Induktionshärten ein Zwillingsinduktor, ein Anlassmodul oder wie hier im Video eine komplexe Robotik zum Einsatz kommen, hängt ganz von den Anforderungen der Fertigungsplaner ab.

Technologien

Komplexe Fertigungssysteme aus einer Hand dank einer hohen Bandbreite an Technologien

Durch die Kombination mehrerer Verfahren, wie beispielsweise Hartdrehen und Schleifen, auf einer Maschine lassen sich erhebliche…

Maschinen für Ihre Anforderungen

(1) Maschinen gefunden

![[Translate to Deutsch (1):] [Translate to Deutsch (1):]](https://cdn.emag.com/fileadmin/user_upload/content/machines/laser-cleaning-machines/lc-4-2_preview.png)