Fertigungslinie zur Fertigung von Rotorwellen für die Elektromobilität

Rotorwellen bei stationär eingesetzten Elektromotoren sind i. d. Regel massive Wellen mit geringem Durchmesser. Diese Rotorwellen sind per se keine schweren Bauteile, doch durch den geringen Innendurchmesser der Welle, wird ein entsprechend großes Blechpaket benötigt, was den gesamten Rotor sehr schwer macht. Bei stationären Motoren ist dies kein Problem, betrachtet man hingegen Motoren für Fahrzeuge mit Elektroantrieb, bedeutet jedes Gramm zu viel letztendlich Einbußen bei der Reichweite.

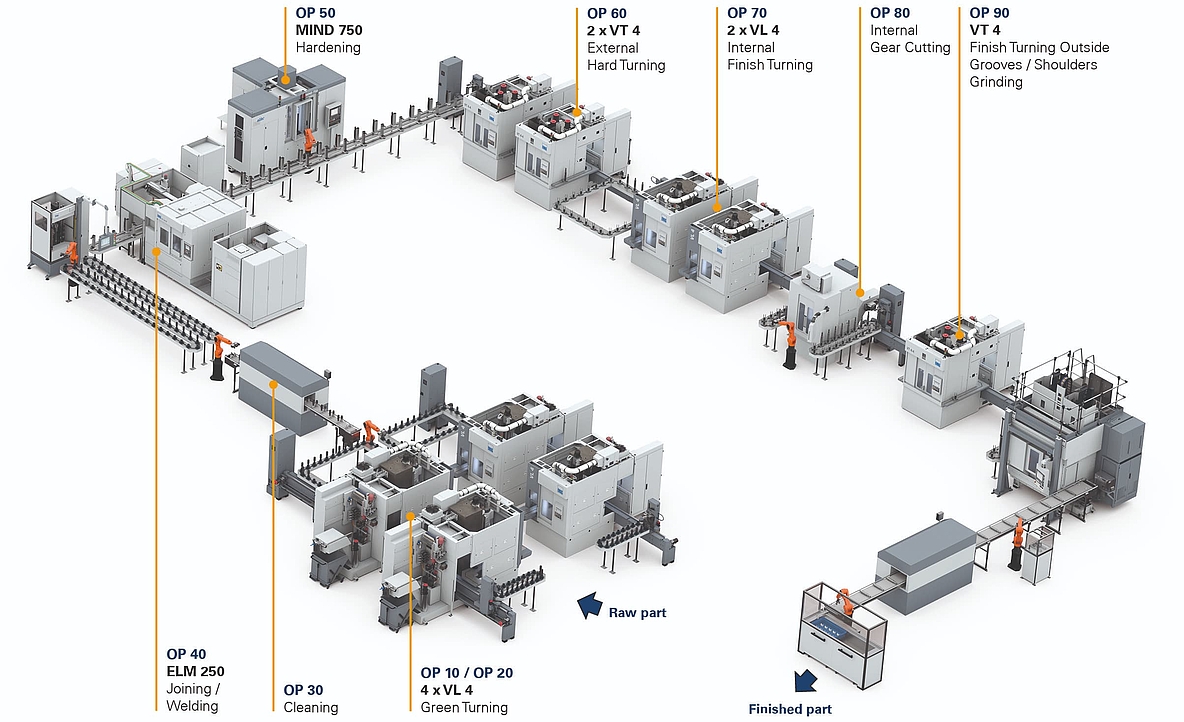

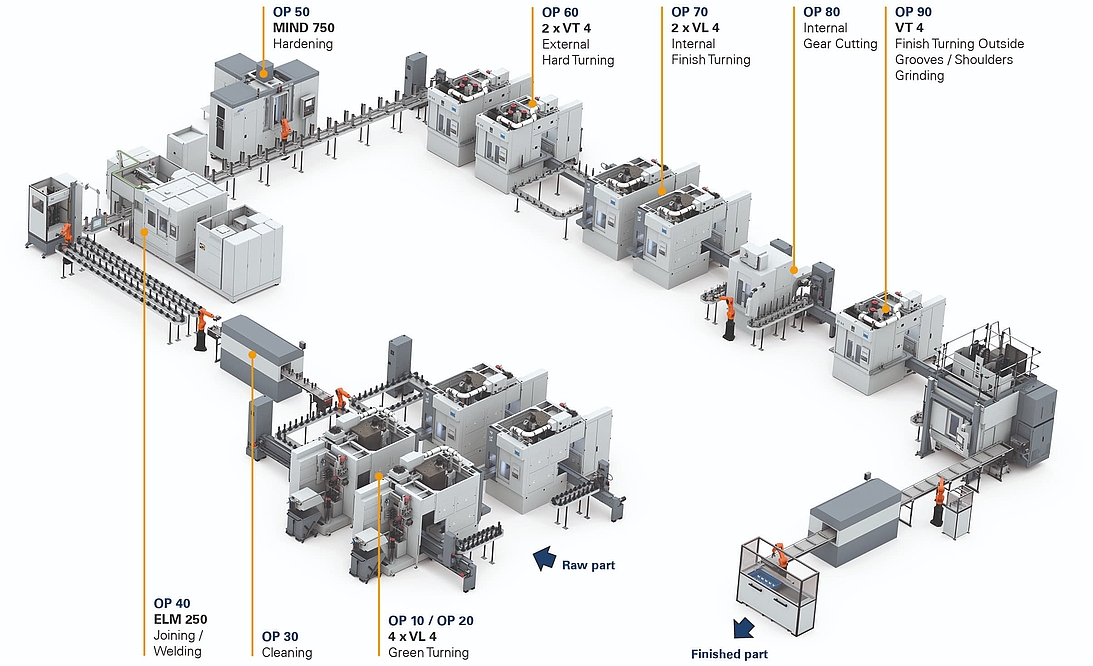

EMAG präsentiert mit der hier gezeigten Fertigungslinie, wie sich gewichtsoptimierte Rotorwellen und damit gewichtsoptimierte Elektromotoren für moderne Elektromobilitätskonzepte in Großserie fertigen lassen.

Gebaute Rotorwellen für gewichtsoptimierte Elektromotoren

Um gewichtsoptimierte Bauteile zu erhalten, hat man in der Automobilindustrie schon vor einigen Jahren begonnen, Bauteile nicht mehr aus einem, beispielsweise geschmiedeten Teil herzustellen, sondern diese zu bauen.

Ein relativ bekanntes Beispiel hierfür ist die Nockenwelle, die traditionell aus einem geschmiedeten Rohteil gefertigt wurde. Heute nutzt man Rohre, auf die einzelne Nocken mit Anwärm- und Fügetechnologie befestigt werden (siehe hier). In der bereits fortgeschrittenen Variante werden Nockenwellen durch einzelne Nockenstücke ersetzt.

Der Grundgedanke bei der Gewichtsoptimierung ist aber immer der gleiche: Reduzierung auf das, was wirklich notwendig ist. Dieser Frage steht auch hinter der gebauten Rotorwelle.

Wie kann man das Blechpaket eines Rotors auf einen minimalen Durchmesser reduzieren, ohne dass die Gewichtseinsparung durch den wachsenden Durchmesser der Rotorwelle aufgefressen wird?

Die Antwort ist eine gebaute, hohle Rotorwelle. Diese Bauweise bietet verschiedene Vorteile: Zum einen ist das Gewicht deutlich reduziert. Auch lässt sich der Herstellungsprozess der Rotorwelle in verschiedene kurze Teilprozesse zerlegen, was die Gesamttaktzeit sinken lässt und hohe Stückzahlen erlaubt. Zudem lässt sich die Geometrie der Welle auf diese Weise optimal an die Leistung des Elektromotors und die Konfiguration der Powertrain-Komponenten anpassen – ein weiteres Plus.

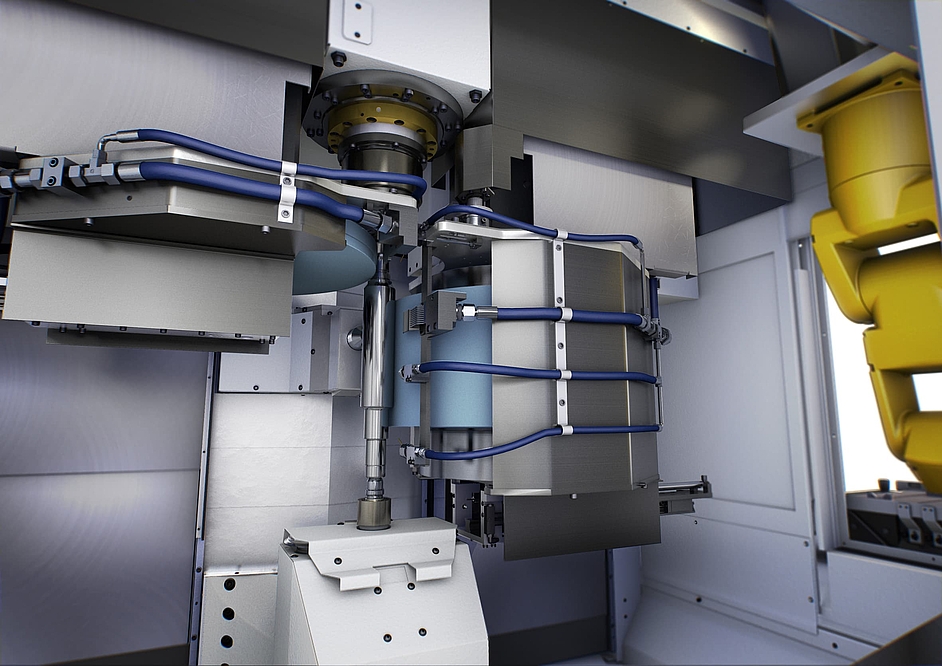

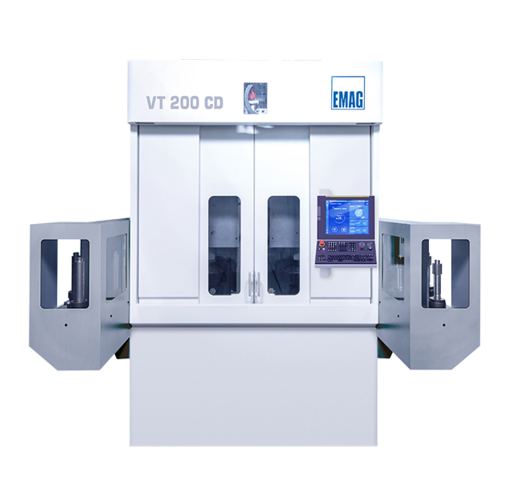

Für die Herstellung einer solchen Rotorwelle bietet EMAG bereits die passende Komplettlösung an. Dazu gehören die Drehmaschinen der VL- & VT-Baureihe, ELC-Laserschweißmaschinen, Induktionshärtemaschinen der MIND-Baureihe sowie die Schleifmaschinen der VTC DS-Baureihe.

Rotorwellen für Elektromotoren

Wie das obige Video zeigt, sieht EMAG für die Fertigung der Rotorwelle 11 Operationen vor, die komplett auf EMAG Maschinen (abgesehen von den Reinigungsprozessen) realisiert werden.

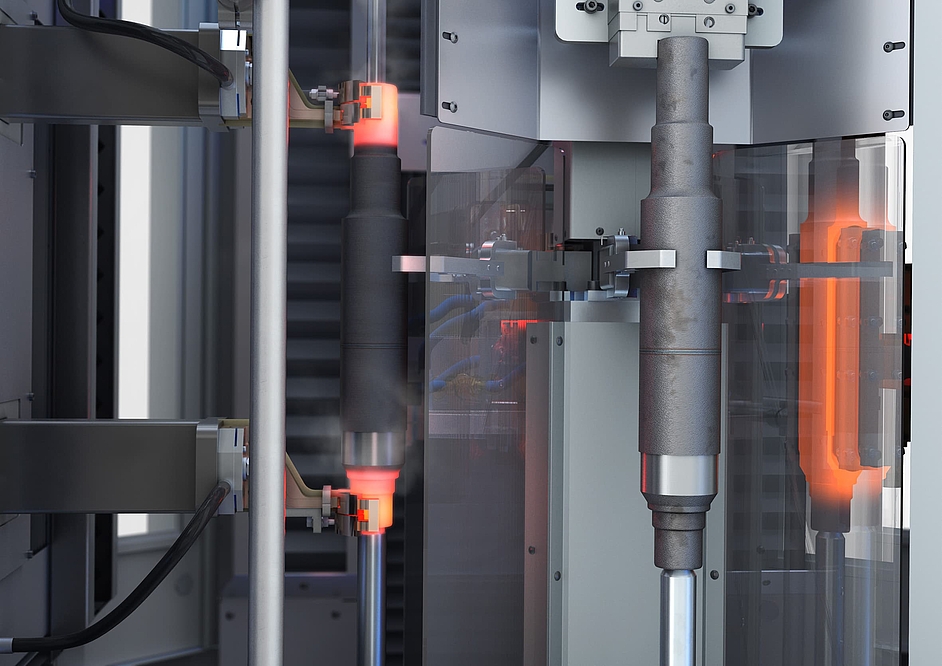

In OP 10 und OP 20 werden jeweils die beiden Seiten (innen wie außen) der geschmiedeten Rohteile bearbeitet. Es folgt ein Reinigungsprozess und daraufhin schon der Fügeprozess der beiden Teile zur Rotorwelle per Laserstrahlschweißen in OP 40. Das Härten der Lagersitze in OP 50 erfolgt ebenfalls im Linientakt und geschieht sekundenschnell auf einer MIND-Härtemaschine.

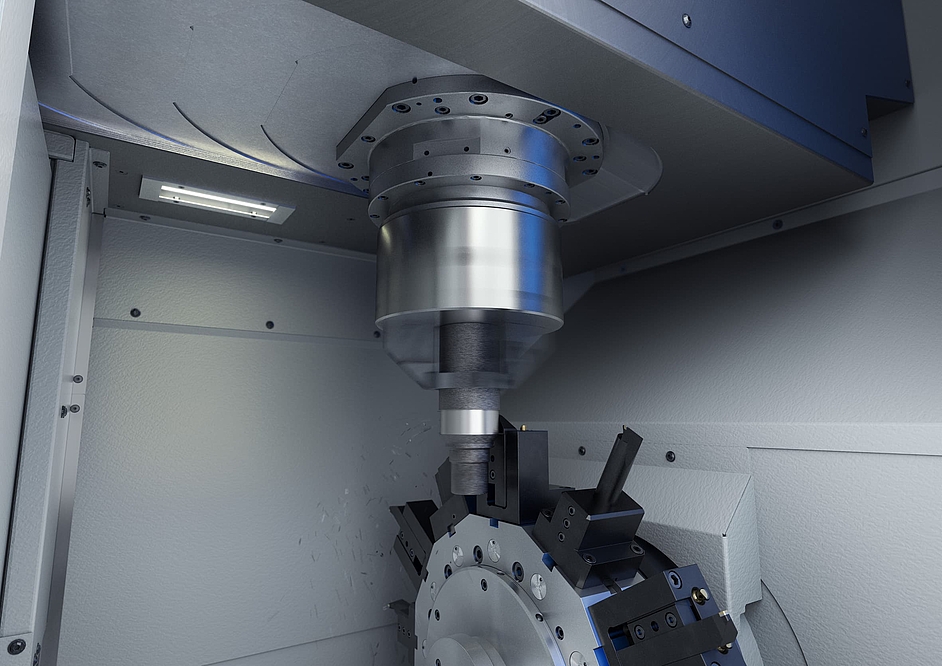

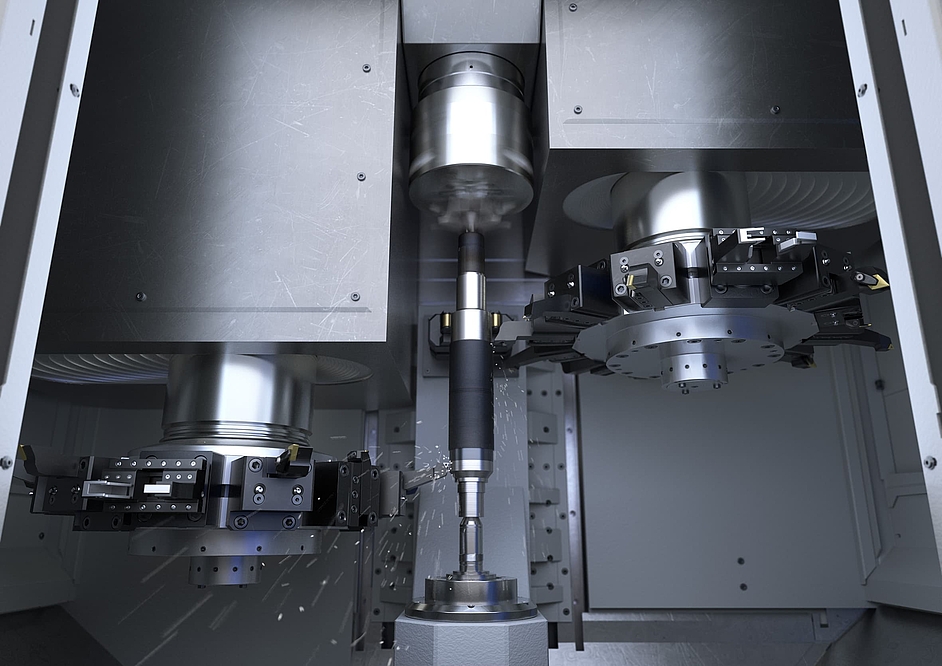

Es folgt die finale Außenbearbeitung der Elektromotoren-Welle in OP 60 auf VT-Maschinen. Die 4-achsige Bearbeitung ist nicht nur extrem schnell, sondern auch leistungsfähig genug für die Hartbearbeitung. Analog zur finalen Außenbearbeitung der Rotorwelle erfolgt in OP 70 die Herstellung der finalen Innengeometrie auf den modularen Drehmaschinen der VL-Baureihe. OP 80 und OP 90 stehen ganz im Zeichen der flexiblen Konfigurierbarkeit der Rotorwellen-Linie. Hier können Verzahnungen und finale Konturen eingebracht werden, je nach Anforderung.

Für eine perfekte Oberfläche sorgt der Schleifprozess auf der vertikalen Wellenschleifmaschine der VTC-Baureihe, der in OP 100 erfolgt. Nach diesem Prozess und der nachfolgenden Reinigung ist die Welle für das Fügen mit dem Blechpaket bereit.

Vorteile Rotorwelle - Gebaut (Elektromotor)

- Technologie, Automatisierung und Prozessentwicklung kommen „aus einer Hand“. Am Ende verfügen Sie über eine Gesamtlösung – kurze Lieferzeit und schneller Produktionsstart garantiert.

- Fertigungssysteme, Peripheriemaschinen und Automation werden von uns optimal aufeinander abgestimmt.

- Das von EMAG entwickelte Gesamtsystem profitiert von einfachen Automationssystemen, optimierten Schnittstellen und kurzen Wegen. Das sichert einen schnellen Anlauf und den dauerhaft wirtschaftlichen Gesamtprozess.

- In den Maschinen kommen viele baugleiche Komponenten zum Einsatz. Zudem punktet das Fertigungssystem mit kurzen Umrüst- und Wartungszeiten.

- Ein Ansprechpartner bei EMAG übernimmt die zentrale Projektabwicklung und erleichtert Ihre Gesamtplanung mit seinem Erfahrungsschatz und System-Know-how.

Maschinen für Ihre Anforderungen

(12) Maschinen gefunden

![[Translate to Deutsch (1):] [Translate to Deutsch (1):]](https://cdn.emag.com/fileadmin/_processed_/8/e/csm_vl-2_preview_00384ae706.png)

![[Translate to Deutsch (1):] [Translate to Deutsch (1):]](https://cdn.emag.com/fileadmin/_processed_/d/1/csm_vl-4_preview_cdc3daf37d.png)

![[Translate to Deutsch (1):] [Translate to Deutsch (1):]](https://cdn.emag.com/fileadmin/_processed_/1/1/csm_vl-6_preview_0a8a0d79ee.png)

![[Translate to Deutsch (1):] [Translate to Deutsch (1):]](https://cdn.emag.com/fileadmin/_processed_/e/8/csm_elc-160_preview_8e37dd8452.png)

![[Translate to Deutsch (1):] [Translate to Deutsch (1):]](https://cdn.emag.com/fileadmin/_processed_/b/e/csm_elc-250-duo_preview_be99610175.png)

![[Translate to Deutsch (1):] [Translate to Deutsch (1):]](https://cdn.emag.com/fileadmin/_processed_/2/1/csm_Maschinen_640x505px_PI_47166cdc36.png)

![[Translate to Deutsch (1):] [Translate to Deutsch (1):]](https://cdn.emag.com/fileadmin/_processed_/5/3/csm_vt-2_preview_9da0b70ba3.png)

![[Translate to Deutsch (1):] [Translate to Deutsch (1):]](https://cdn.emag.com/fileadmin/_processed_/9/5/csm_vt-4_preview_e096a8adca.png)

![[Translate to Deutsch (1):] [Translate to Deutsch (1):]](https://cdn.emag.com/fileadmin/_processed_/6/6/csm_vtc-315-ds_preview_39bedf0f72.png)