高效加工差速器外壳

由于生产数量的增加,复杂差速器外壳的车削加工日益成为一项重大挑战——在未来的所有驱动系统设计中,这个部件仍将不可或缺。埃马克研发高速进程生产线。

差速器外壳:埃马克助您实现高速加工

批量大、进程零错误、节拍时间短——汽车制造行业的各种高要求也完全适用于差速器外壳的生产。另外,差速器中的中央连接件形状非常复杂,其车削加工要求非常高,并且需要分多个子进程完成。此外,还有各种各样的部件款型,例如封闭式球形或半球形外壳以及带盖板的开放式外壳。

模块式系统大有益处

多年来,埃马克一直专注于这种部件的加工。作为机床制造商,埃马克研发出基于模块化机床平台的一体式生产线。生产线中采用技术成熟的标准化上下料机床,能够非常方便地与埃马克自行研发的TrackMotion系统联接。由此形成高速、安全而且非生产时间极短的生产进程。此外,生产线及其立式车床所需的空间很小。

生产线节拍时间仅两分钟

根据所使用的部件类型和毛坯件,在这样一条埃马克生产线上总共可以完成三至四道工序。以封闭式外壳为例,如果由铸造厂或锻造厂预先对部件进行首次粗加工,那么部件制造商只需要再进行三道工序便可以完成所有加工。其中包括差速器外壳外侧和内侧的车削工序以及不同钻孔进程。各种测量和定位单元以及清洗系统使整条生产线更为完善。生产线节拍时间只有大约两分钟。

埃马克VL机床优势显著

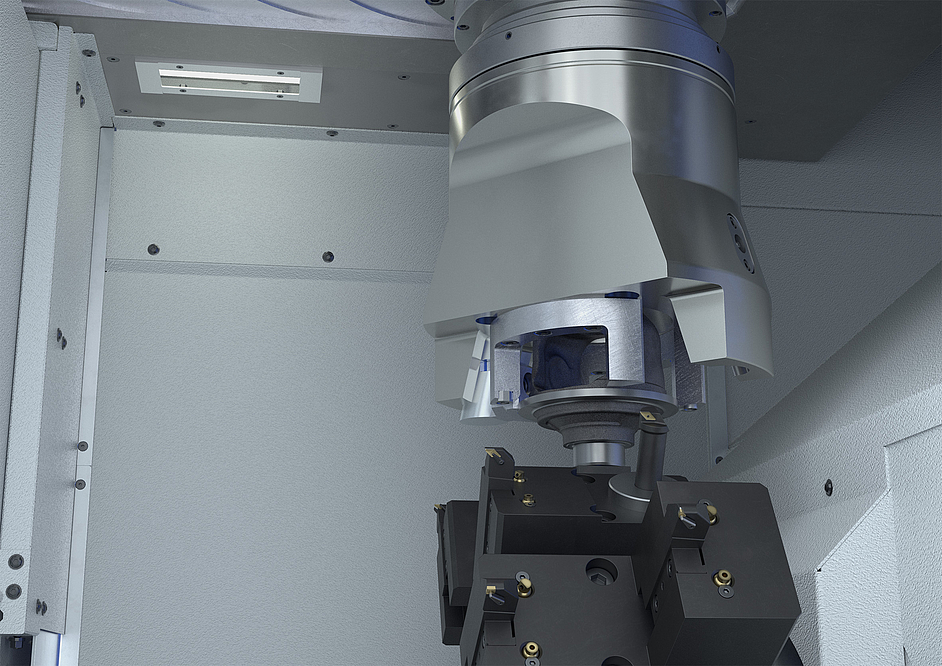

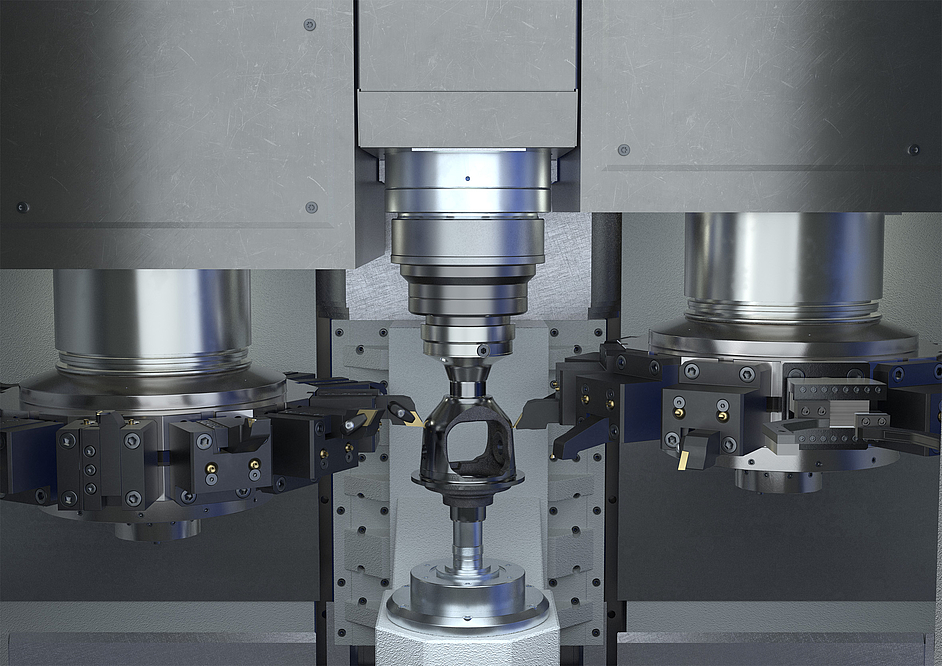

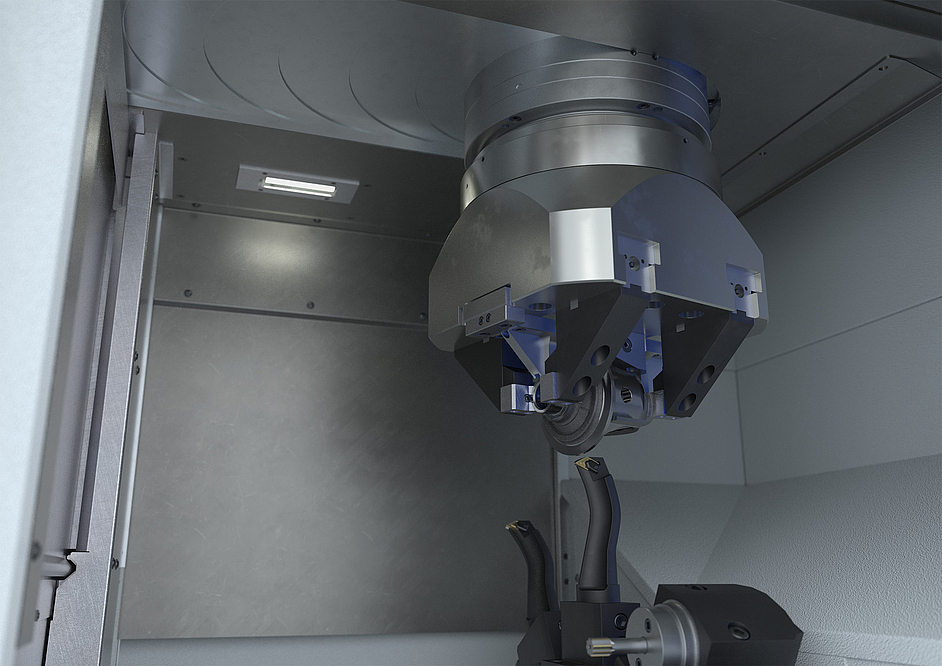

这样一条生产线的布局细节如何?此处的示例中展示了球形差速器外壳的加工。进程分配到四台“模块式解决方案”系列的机床上,以实现最优化的节拍时间。在OP 10和OP 20中,均采用立式车床VL 4对外壳两侧进行车削加工。在OP 30中则采用埃马克VT 4进行整个外部加工。由此,只需要一次装夹便可以完成整个外侧的4轴加工。这不仅能确保快速的加工进程,而且质量也特别高,因为无需换装,从而可以避免换装错误。在OP 40中则再次使用立式车床VL 6进行加工。针对这道加工工序,差速器外壳在夹紧后旋转90度,从而能够对钻孔和球顶进行精加工。与其他所有工序一样,埃马克在此使用专为此工件设计的卡盘。

半球形差速器外壳

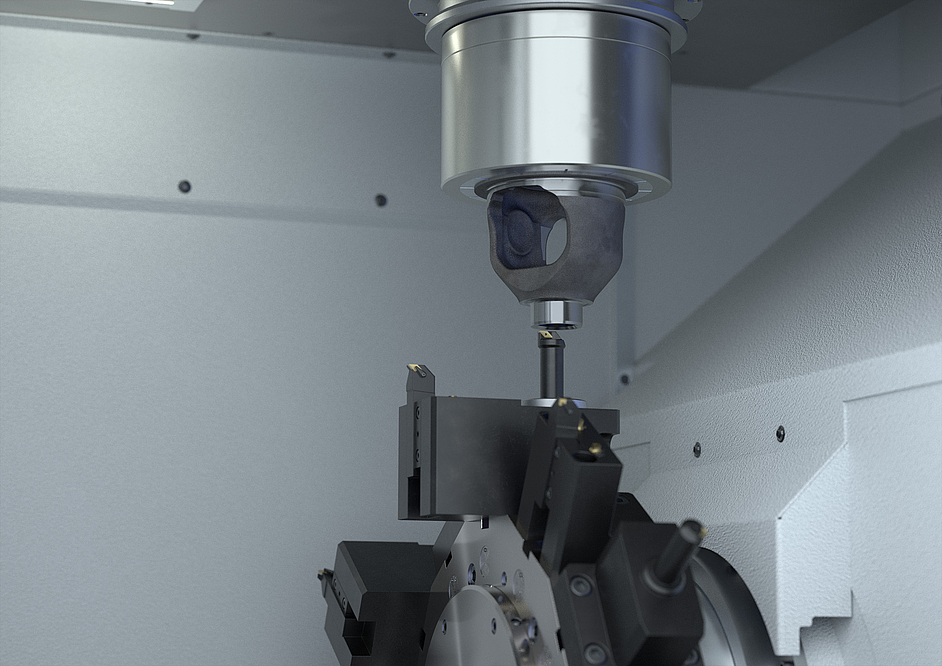

封闭式半球形差速器的加工情况又有所不同。在OP 10中使用埃马克VL 6机床车削第一面。第二面的车削 (OP 20) 和钻孔则在另一台VL 6机床上完成。到此为止,这两个进程几乎没有区别,不同之处在于最后对半球形工件的内部车削加工 (OP 30):埃马克的专家们在此会使用配备特殊刀具的VSC 250 DD机床。使用这款机床可以显著缩短加工时间:只需要125秒便可以完成这道内部车削工序。

差速器壳体的例子明确表明,激光焊接技术为汽车工业的发展提供了更多可能性

例如,一段时间以来,德国汽车制造商已逐步用焊接连接来代替至今使用的差速器壳体和伞齿轮间的螺栓连接。由此降低了所需的材料量-考虑到此类零件生产的巨大数量,这也是非常重要的成本因素。同时,差速器壳体的重量也减轻了大约 1.2 公斤。鉴于汽车行业内推行的轻量化,这也是重要的一步。而差速器壳体的生产正是一个理想的典型案例:埃马克激光焊接技术可以做出高强度焊接,并在许多应用领域内能够替代典型的连接元件,从而降低材料成本。

优势 差速器壳

- 重量更轻

- 成本更低

- 部件质量更佳

工艺

复杂的制造系统来自单一来源,得益于高范围的技术

激光清洗是一种快速并且节省空间的工艺,在许多应用中都可以替代传统的清洗机。它的另一项重要优势是易于集成到生产系统中。

激光焊接是生产结构紧凑、重量优化以及相应地节约能源的先决条件。 激光束聚焦能量的可调节性保证了能够进行高速焊接,并将焊接的变形降至最小。它也确保工件可以进行更为经济的成型加工和后续的焊接,在进入装配线之前并不需要进一步的加工处理。

倒立式车削是一种金属切削制造工艺。 埃马克是最早使用垂直主轴进行倒立式车削的机床制造商之一。 在使用垂直主轴进行倒立式车削(也称作倒立式上下料车削)时,工作主轴既承担加工操作(倒立式车削、钻孔、铣削......),也承担自动化系统控制。…

机床 满足您的要求

(4) 款机床已找到

![[Translate to Chinese (2):] [Translate to Chinese (2):]](https://cdn.emag.com/fileadmin/_processed_/b/e/csm_elc-250-duo_preview_be99610175.png)

![[Translate to Chinese (2):] [Translate to Chinese (2):]](https://cdn.emag.com/fileadmin/user_upload/content/machines/laser-cleaning-machines/lc-4-2_preview.png)