低成本、高精度、大批量生产锥齿轮

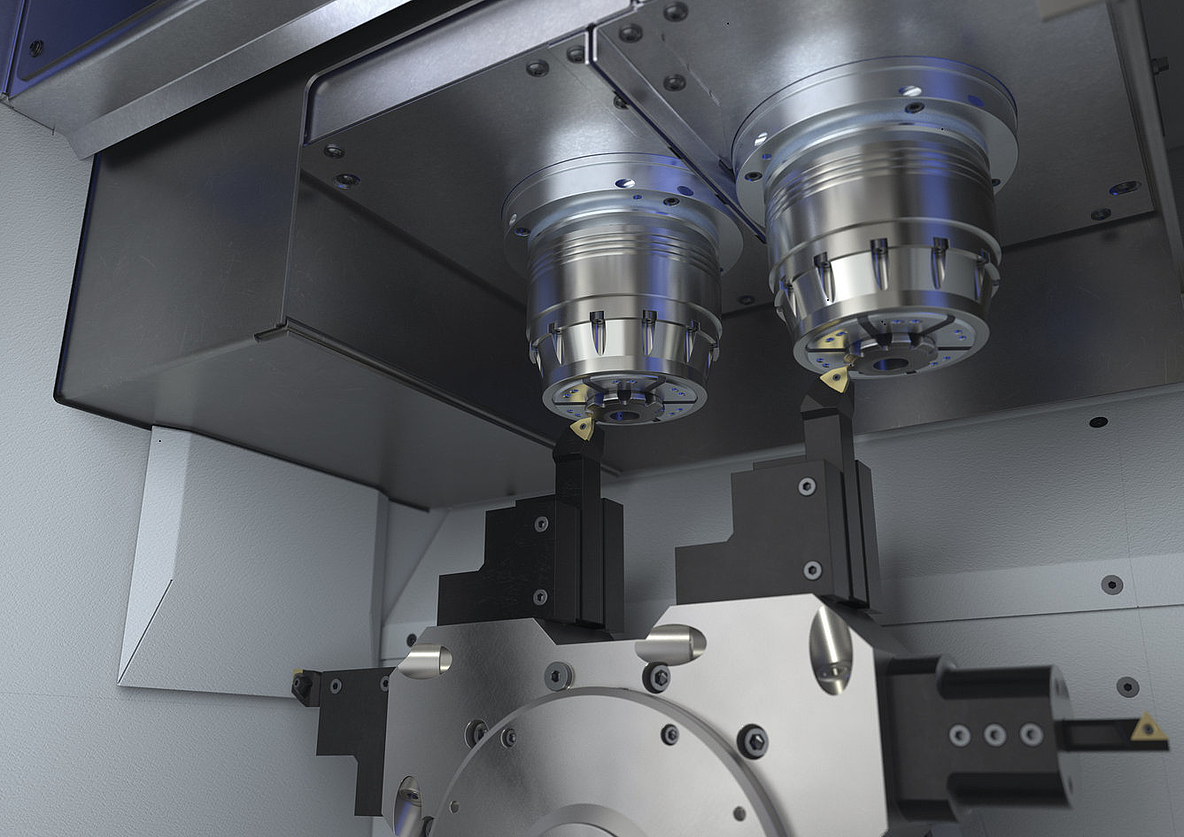

埃马克的 VL 1 TWIN 非常适合锥齿轮的车削和钻孔加工。这款倒立式车床有两条上下料主轴,可同时加工两个直径不超过 75 毫米的锥齿轮。机床的加工速度快、场地需求小,因此可降低单件成本。此外,可通过机械手单元和回转工作台轻松上料,并将节拍时间缩短到 4.5 秒。

一次装夹即可完成车削

作为差速器的核心部件,锥齿轮被大量生产用于乘用车制造,许多供应商企业每年需要生产数百万个锥齿轮。锥齿轮的生产首先从锻造开始,在锻造过程中制造出其特有的锥形齿。

而之后的车削加工过程,因制造商而异。在某些情况下会先对锥形面、台阶和端面进行软车,淬火后再进行精车。或者也可以在锻造之后直接进行淬火,这样就只需要一次车削加工。

无论是软车还是硬车,埃马克VL 1 TWIN车削中心都非常适合,并且可以通过同步加工降低生产成本:

- 两条上下料主轴(占空比为 40% 时,可达到 9.9 kW/136 Nm)能以极高的速度同时加工两个相同的锥齿轮(OP 10 – OP 10):

- 只需一次装夹,就可以在大约 25 秒到 40 秒(取决于工件尺寸和类型)的节拍时间内依次完成锥形齿轮的所有车削加工步骤。

- 仅需五到六秒的时间,两条主轴就可以完成加工区的上下料。

- 此外,车削中心还可以钻削固体材料,由此可制造出锥齿轮的中心孔。

- 主轴箱可以完全自主移动,从而能对两个工件的直径和长度(X/Z 方向)单独进行补偿。

通过机械手单元实现工件输送系统自动化

为提高产量,埃马克研发人员可将 VL 1 TWIN 与性能强大的机械手单元以及回转工作台组合使用。通过这种方式,一方面可将节拍缩短至 4.5 秒,并且可以轻松构建单独的工艺流程。另一方面,还可以将测量、打标和清洁等其他工艺同时整合到加工过程中。在下面的视频中,您可以实际了解上述加工工艺。

连接两台机床

原则上来说,也可以使用机械手单元,或者使用埃马克的 TrackMotion 工件输送系统为两台 VL 1 TWIN 机床上下料(OP 10-OP 10、OP 10-OP 10)。这样就能快速地交替为两台机床上下料,不愧为一套性能强大的紧凑型四主轴解决方案。

了解更多关于 VL 1 TWIN

优势 锥齿轮

- 快速同时加工两个相同的锥齿轮

- X 轴中的线性驱动装置可保证高动态性能

- 集成自动化系统

- 通过机械手可以轻松地连接两台机床

- 可以非常方便地进入加工区和服务单元

- 占地面积小

- 选项:测量头安装在加工区外

- 直径不超过 75 毫米(3英寸)的多种工件

投资成本低、场地需求小

另外还有一个决定性的因素:埃马克将这种高性能工艺技术集成到极其紧凑的机床中,使配备两条主轴的 VL 1 TWIN 占地面积仅为 5 平方米。即使是使用机械手自动化系统连接的两台机床,所需占地面积也非常小。此外,埃马克还通过持续的成本控制大大降低了每条主轴的价格。这两个因素对显著降低锥齿轮生产的单件成本起到了决定性的作用。

了解更多关于 VL 1 TWIN

VL 1 TWIN车削中心 的占地面积仅约五平方米。