12/02/2019 - 王慧 - 新闻中心

埃马克生产系统: 使用整体生产系统制造轻量型转子轴

大量研究预测电动车市场将继续迅猛增长,而当前的销售数据也证实了这一变化趋势:根据汽车管理中心 (Center of Automotive Management) 统计显示,去年中国和美国的电动汽车销量有大幅提升。德国低端市场份额也翻了一番。在这一发展过程中,机械制造将发挥核心作用,通过研发相应生产技术,这些技术能够可靠、精密地生产各种电动驱动系统核心组件——数量远大于以往的生产批量需求。以转子轴为例:它必须精准稳定地传递电动机的高扭矩。与此同时,转子铁芯叠片和转子轴应尽可能轻量化,以增加电动汽车续航里程。但是,如何才能高效生产构造复杂的转子轴呢?埃马克的工程师为此一直在研发各种解决方案,以完美适应于不同的部件几何形状和生产规划——从全自动化生产系统到客户定制的单台机床。

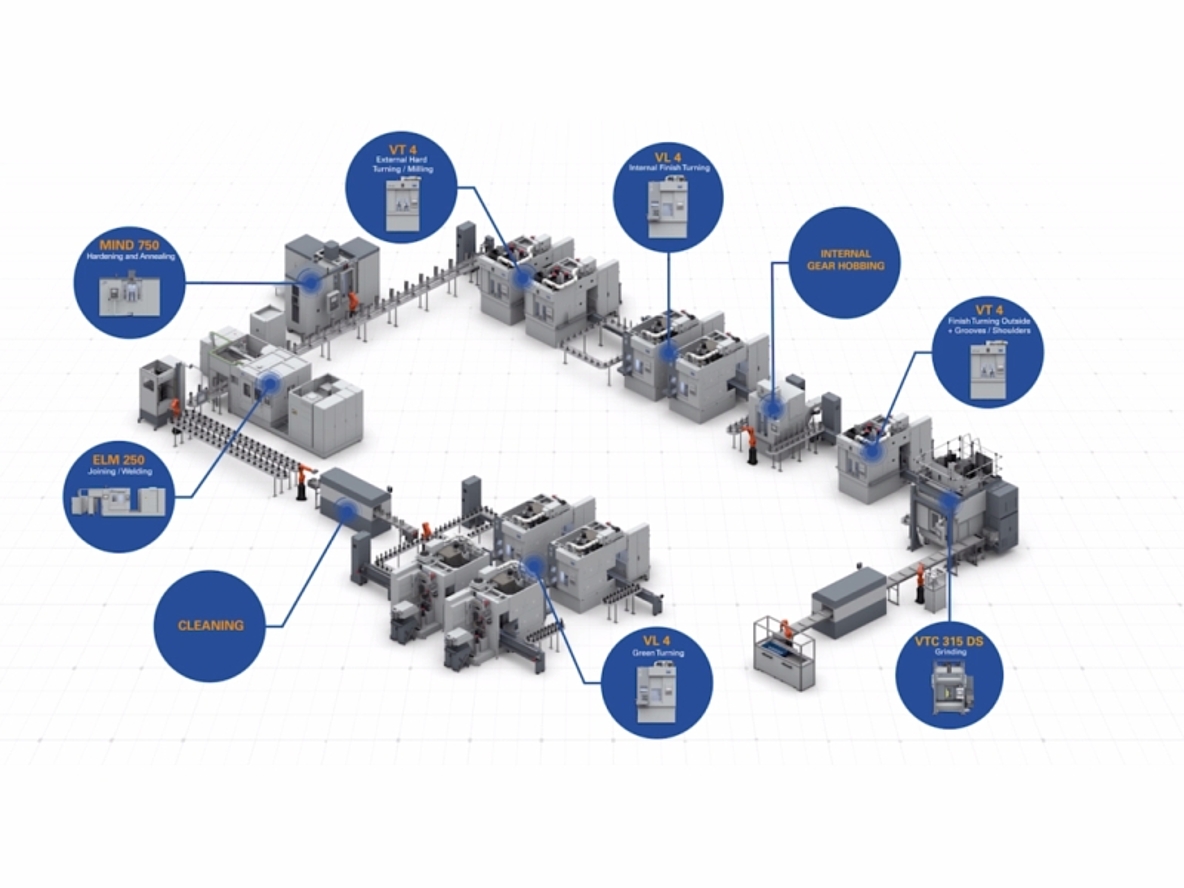

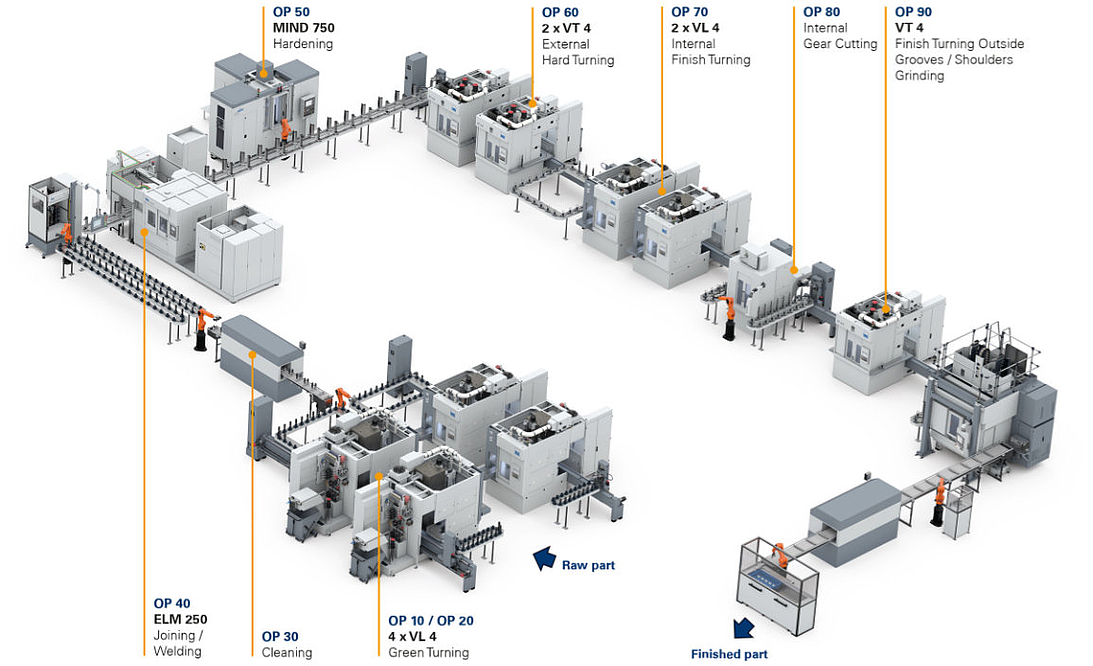

数十年来,轻量化结构一直是汽车制造行业的主要挑战之一:从传动齿轮、驱动轴到各种壳体的每个组件,都要做得更轻更小,以减小燃料消耗。有趣的是,该课题在电动汽车领域变得愈加重要,因为减轻重量,即使电池单次充电,续航更长距离。因此,在可预见的未来。“续航里程”课题仍将是电动汽车领域的主要目标之一。在这种情况下,装有相对较大型转子铁芯叠片的重型电动机轴已不合时宜。埃马克当前专注于如何大批量制造重量优化的转子轴,从而优化电动机的重量。整体生产系统专家团队设计出一条可直接依次连续进行空心轻型轴软加工、淬火和硬加工的生产线。“总体来看,生产此类部件在任何情况下都是埃马克的理想任务选择。”埃马克技术应用经理Ulrich Heiermann解说道,“我们掌握着从车削、钻孔和铣削到淬火以至磨削的各种必要应用知识技术。此外,我们数十年来一直在持续研发相关工件输送系统,这意味着能够一站式提供完整的生产线和工艺流程研发服务。我们还能够针对核心子工序工艺(如车削和磨削),为客户提供个性化定制解决方案,可手动装载。这些单台机床安装可为日后扩建成整条自动化生产线做好初步准备。两者均使用灵活的模块化解决方案。基于不同的工艺技术模块,我们可配置出各种量身定制的机床,使我们针对任何挑战都有充分的准备。”

优势巨大的装配式轴

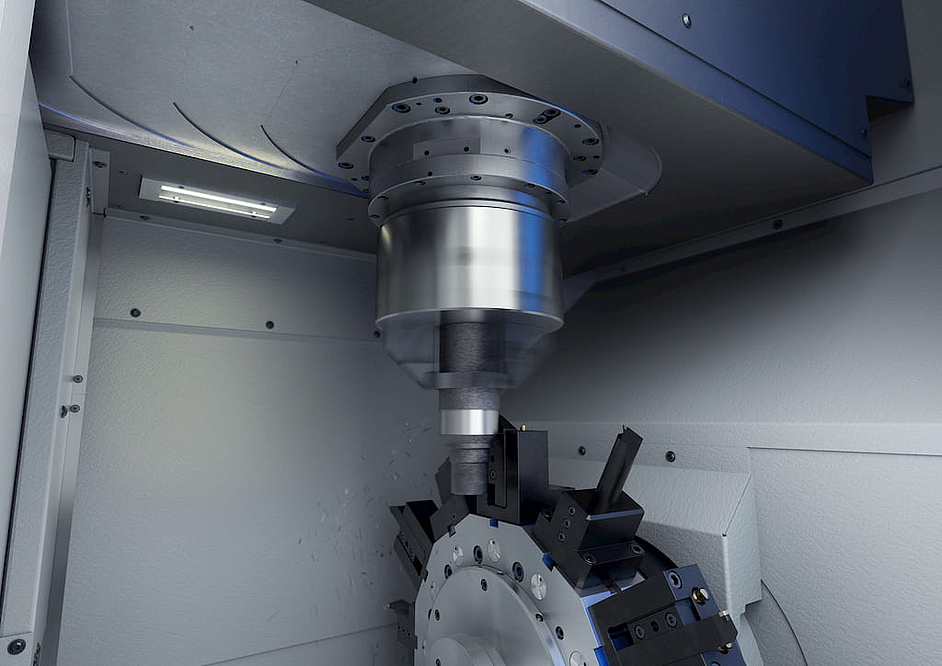

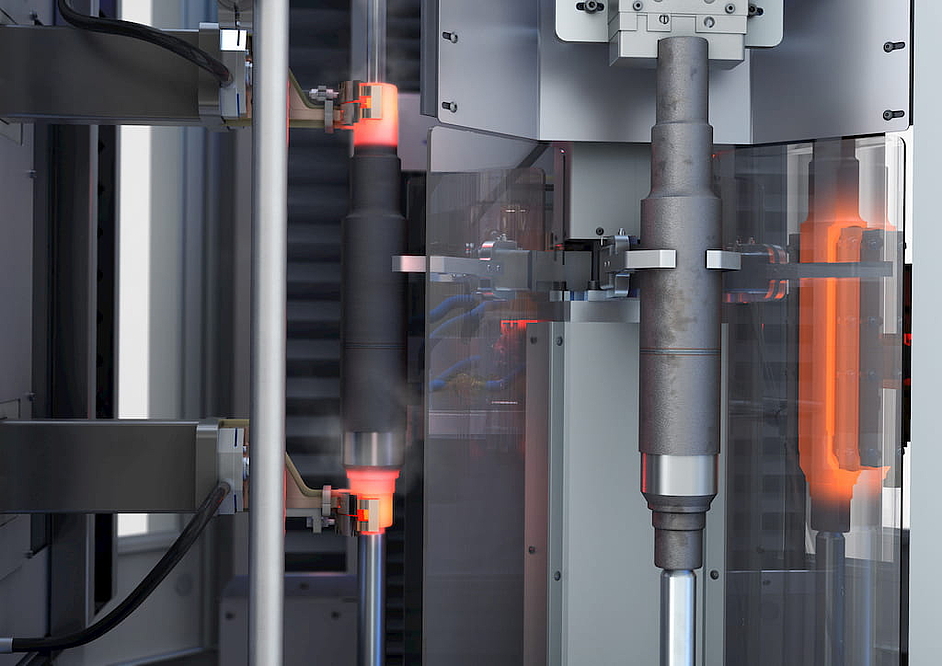

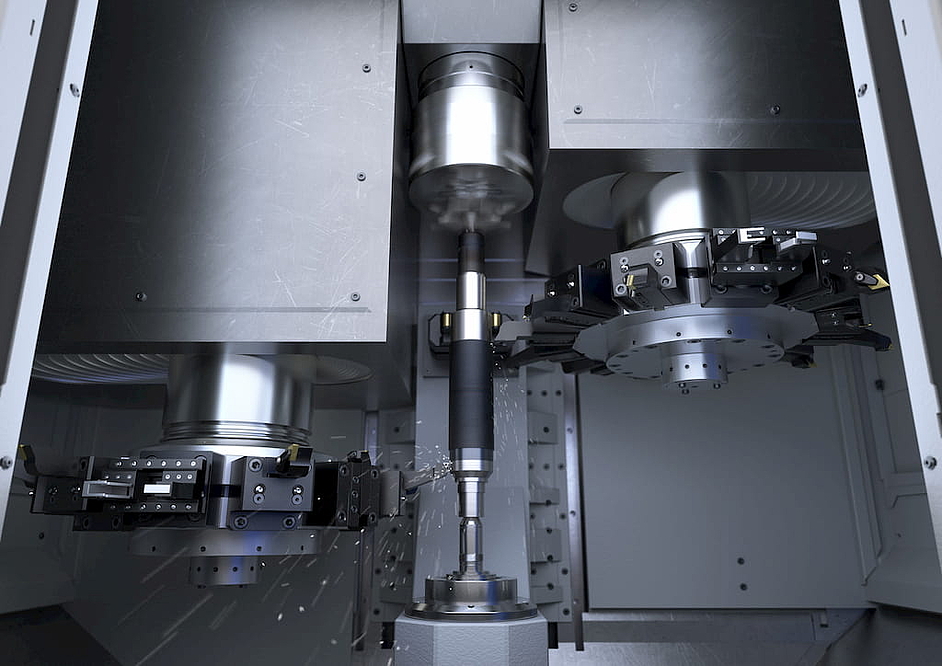

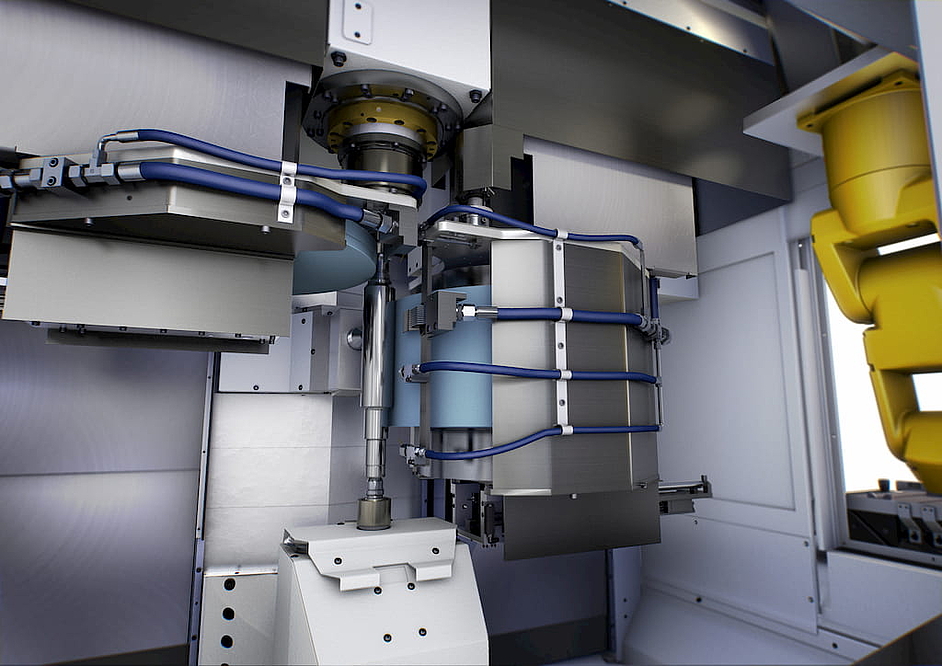

“装配式”转子轴是此灵活生产方法的一个突出例子。根据要求,埃马克需要开发一套结合软加工、激光焊接、淬火和硬加工的多级生产系统。此外,在此工艺中,轴由两个不同的端件组装而成——就像装配式凸轮轴的基本原理。整个流程可分解为多个较短并且可以同时进行的子工序。另外,这种方法往往可为部件研发人员提供更大的自由空间。轴在完美的生产节拍中完成加工:在开始的两道工序(10和20)中,对两个不同的毛坯件进行内、外加工,形成中空几何形状。在此使用四台埃马克VL 4型上下料机床。清洁工序 (OP 30) 完毕之后,端件在埃马克ELC 250中使用激光焊接(OP 40)彼此连接——工艺快速可靠。激光束的能量可精确控制并且高度集中,能够实现高速焊接,将已焊接部件上的变形减至最小。然后,轴承座在埃马克eldec MIND 750感应淬火机床上以数秒快速完成高精度淬火 (OP 50)。轴的硬加工通过埃马克VT 4-4上下料机床进行外部车削 (OP 60) 以及VL系列模块化机床的内部车削 (OP 70) 。在OP 80和90中,完成轴的滚齿和各处轴肩的外部车削加工。小公差和高表面质量要求的精加工在VTC系列的立式轴类件磨床上(OP 100)完成最终磨削工序。

然后,轴即准备好与相应叠片组通过热套装配组装在一起。在负责确保各机床间输送的工件输送系统技术上,埃马克也可根据客户需求进行调整。例如,可以使用生产线桁架机械手、堆垛单元、工件传送带或埃马克自己的TrackMotion系统。在任何情况下,系统都将受益于所用机床的标准配置及其优化接口。客户受益于整套系统和完整解决方案,在规划、实施和保养服务过程中仅需联系埃马克即可解决所有问题。此外,埃马克自主的上下料拾取技术更可为工艺流程提速:轴(或开始时的两个单件)通过可移动式工件主轴传送进出加工区,然后以极高的切削速度完成立式车削和铣削,并优化工序中的切屑掉落。

出自一手的快速解决方案

该生产线大约每45秒就可产出一件成品转子轴。这样便可以将机床停机的非生产时间降至最低。“此类生产工艺可达到的质量在早期设计方案阶段就已经确定。埃马克将其对不同刀具应用、多功能机床设计、控制和连接的所有知识都运用到生产线的配置中。而重点目标始终在于按客户要求的节拍时间和质量生产出最佳的部件。无论是通过整体式生产线以大批量生产,还是例如通过手动上料式的单独解决方案以小批量生产而由此提高灵活性,一切都由客户决定。”Ulrich Heiermann指出。

更多关于优化电机重量的转子轴组装,请点击此处...