09/06/2021 - 王慧 - 新闻中心

激光金属熔覆: 埃马克研发适合涂层制动盘的生产解决方案

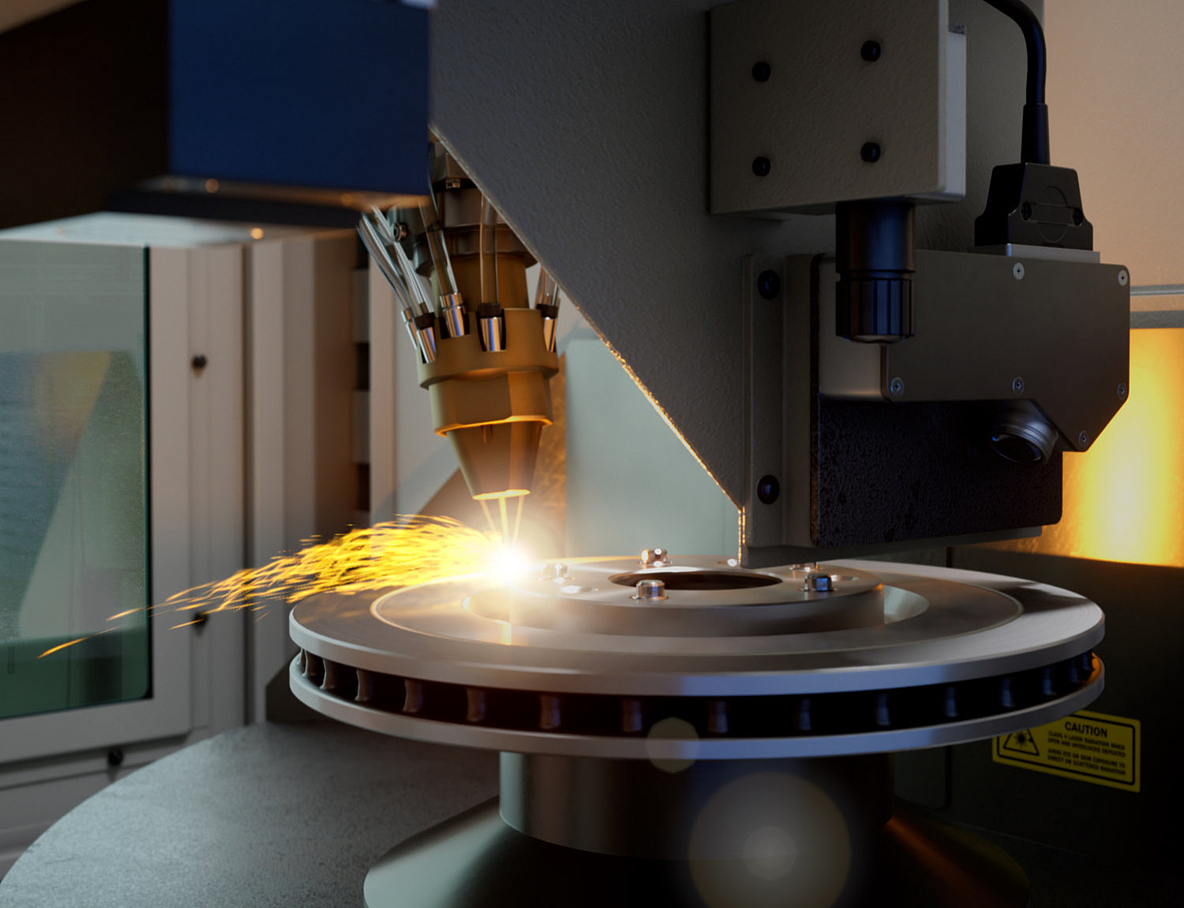

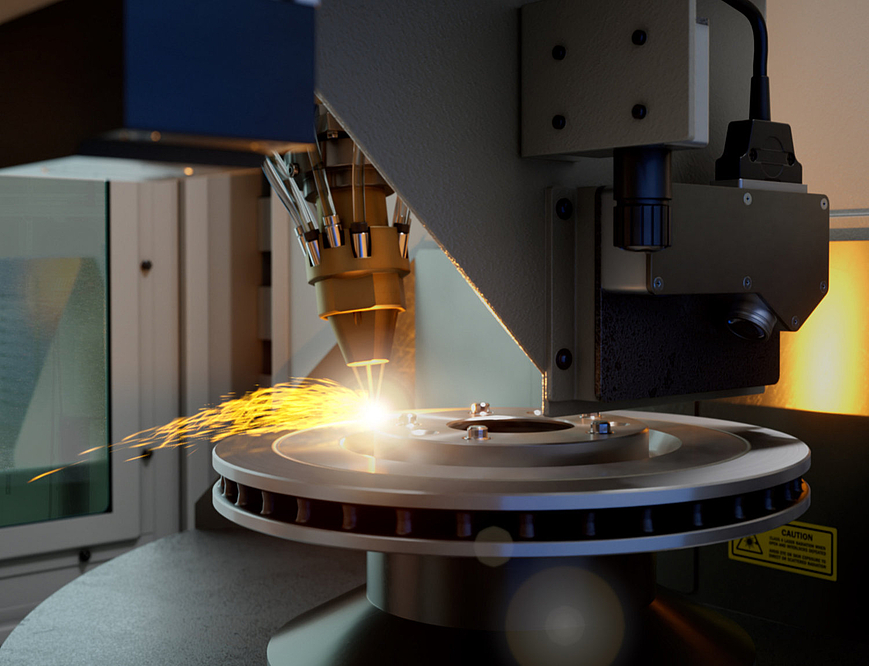

未来的乘用车制动盘将十分耐磨损,甚至可能在汽车整个使用寿命期间都不需要更换。采用激光熔覆工艺将两层硬质材料涂层熔覆到制动盘上,即可实现这种耐磨性。EMAG LaserTec 目前正在研发一款名为 ELC 450 LMD 的整体式机床解决方案。这款机床将所谓的激光金属熔覆技术集成到一个全面、高效并具有质量保证的工艺过程中。具体来说,埃马克的生产解决方案有哪些特点?

当今的制动系统总是会产生许多(太多)微尘颗粒。另外,制动系统目前也正面临着一项全新的挑战:在电动汽车中很少用到制动器,因为在发动机能量回收期间已产生足够的制动力——长时间不使用的制动盘甚至可能生锈。在这样的背景下,汽车制造商如今的制动盘技术也正在发生变化。其中一项变化就是,鼓式制动器可能再次受到青睐,因为它在制动过程不会向环境中排放微尘。另外一种有趣的替代方案便是具有硬质材料涂层的制动盘,这种制动盘几乎没有磨损和腐蚀。而且,这种制动盘同样不会产生任何微尘,并且在汽车的整个使用寿命期间都不需要更换。

重点关注高效的涂层技术

尽管如此,就目前而言,采用碳化钨或类似材料进行制动盘涂覆仍然是一项特殊的挑战。原因在于:直到现在都主要采用高速火焰喷涂 (HVOF) 技术进行涂覆,它将涂层高速“喷射”到工件上,但这种方法会导致材料大量损失。有没有更有效、更可靠的替代方案?“不久之前,一些供应商公司向我们提出这个问题,因为我们的激光技术可为激光涂层工艺提供理想的基础,”位于阿伦(Aalen)附近霍伊巴赫(Heubach)的 EMAG LaserTec 总经理 Andreas Mootz 博士说,“此外,我们在研发整体式工艺方面也有非常丰富的经验。我们将这两者可靠结合起来,研发出了全新的 ELC 450 LMD 机床。这款机床采用所谓的激光金属熔覆技术,能非常安全可靠地运行。这款机床采用激光熔覆工艺将粘合剂层与其上的硬金属层分别涂覆到制动盘上。在此过程中,几乎不会浪费任何材料。”

至于这个过程具体如何进行,让我们来看看机床的细节就可以有所了解。机床包含一个带五个工位的旋转台,每个工件一共会经过四次涂覆过程(制动盘每侧两层涂层):

- 称重:在第一个工位中,首先对未涂覆的工件进行称重。称重值可用作参考值,以便能在之后(完成一道工序之后下一次称重时)确定涂层的重量。根据得到的涂层重量结果,就可以判断制动盘上涂覆的材料重量是否正确。

- 激光清洗:接下来会在第二个工位中对毛坯件进行清洗,以清除表面的工作材料和脏污物。脉冲激光作用在工件表面,脏污物快速蒸发。

- 预热:在第三个工位中,EMAG eldec 的感应加热技术可保证工件达到理想的加工温度。

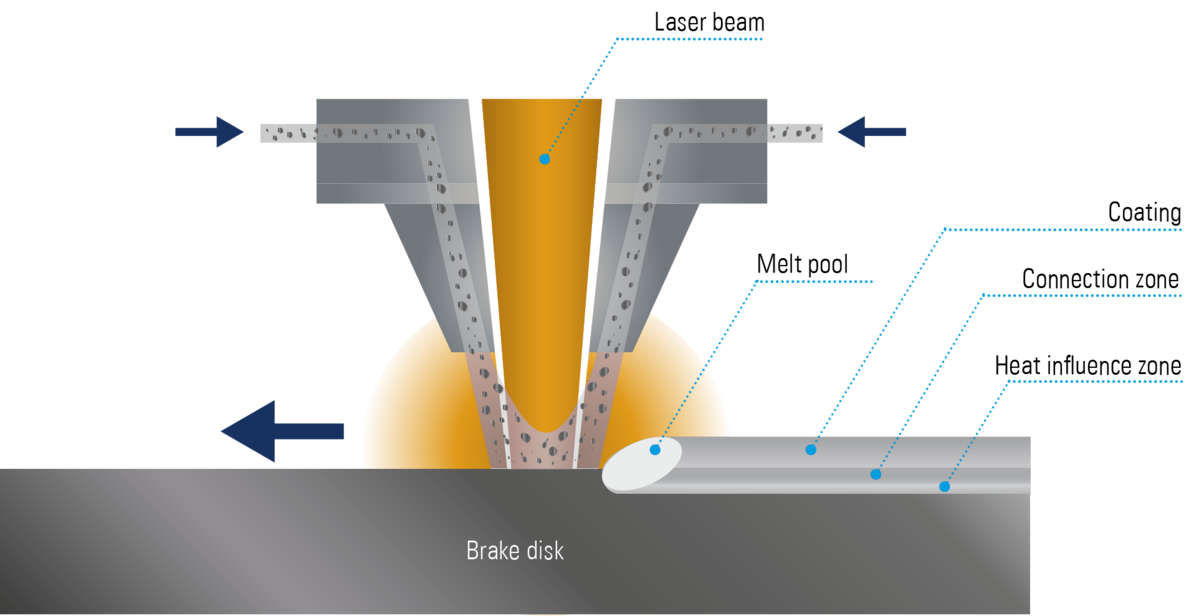

- 激光熔覆:现在开始进行真正的激光涂层。每一道工序会涂覆一层涂层——首先是粘合剂层,然后才是硬质合金涂层。整个工艺过程都受益于激光熔覆头的巧妙设计:通过一条专用通道送入粉末基材料。在熔覆过程中,粉末到达熔点后与制动盘表面熔合。

- 翻转工位/测量:最后,旋转台还包含一个测量和翻转工位。工件的第一面完成两次涂层之后,就可以利用翻转工位将其翻转,以加工第二面。

埃马克的整体解决方案

从总体上来看,新型涂层技术的研发工作还没有全部完成。对此,Mootz 确认说:“我们目前还在与客户一同对涂层进行全方位试验。但我们现在已经非常确定:未来我们可以为客户提供一种极为高效的解决方案。高精度激光涂层技术与其他工艺(例如清洗、预热以及称重等质量保证措施)相结合,可确保必须的工艺可靠性,而这正是汽车行业大批量生产中的一项必不可少的要素。”不仅如此,埃马克还能提供一项特殊的优势:针对上游的制动盘毛坯件车削过程,以及下游的已完成涂覆的制动盘的最终磨削过程,作为机床制造商,埃马克也正在为其研发定制的生产工艺。埃马克能根据客户需要,为新一代制动盘提供完整的生产解决方案。“凭借我们在许多应用领域中积累的广泛工艺知识和技术,我们能提供‘出自一手’的整体式解决方案。很快,涂层制动盘也将成为其中的一个领域。”Mootz 最后总结说。