02/27/2020 - 王慧 - 新闻中心

埃马克油田技术: 全球首例——在生产过程中螺纹几何尺寸的非接触式测量

根据德国联邦地球科学和自然资源研究所 (BGR) 于 2018 年发布的能源调研报告,石油仍然是世界上最重要的能源来源,占世界一次能源消耗量的 30.5%。

但全球贸易限制大大增加了黑金开采和进口的难度。因此,比如中国等国家就只能依靠全力在国内开采石油来满足自己的发展需要。中国对于能源极其渴求,其油井钻探深度已创纪录,达到地下 8875 m,甚至超过珠穆朗玛峰的高度。

要从更深的矿床中开采原油,对于输送管道和上升管道及其连接件、接箍的优质螺纹的品质和特性都提出极高的要求。与此同时,对误差最小化测量系统的需求也在不断增加。

埃马克公司基于其全自动非接触式管道和接箍螺纹连接测量的专利系统,为此提供了解决方案。

图片:

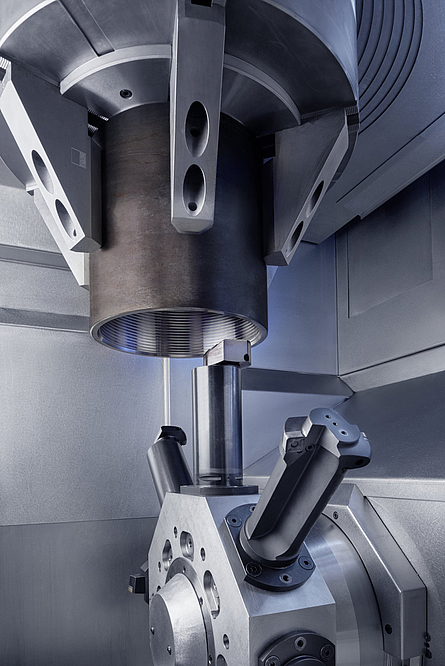

全球首例:非接触式管道和接箍螺纹检测系统 (TIS)

完成管端和接箍的螺纹车削之后,手动测量螺纹和密封件几何尺寸是一个费时费力的过程。但由于对特殊扣螺纹的要求不断提高,这一测量过程又不可或缺。如今,使用由埃马克莱比锡公司研发的专利技术,可首次实现对管道和接箍螺纹几何形状的非接触式测量。非接触式光学测量系统无需人员操作,既可单独使用,也可以集成到完整工艺链中。

TIS 技术的优势显而易见: 无需手动测量,可节省大量资金。举例来说,使用这样一台年产能力达到 130 万个接箍的接箍机床,在很短时间内就能节省达 6 位数的成本。

同时,新系统还能保证在最短的测量时间内,达到极为稳定的测量精度。测量系统可将测量结果直接反馈给加工机床的数控系统,因此可在生产过程中直接自动进行刀具校正。

这套可将误差最小化的系统可测量所有已知的螺纹类型(API 和特殊扣螺纹)。由此即可完全省去手动测量过程。

这一技术的另一个优势在于可以检测刀具磨损。这意味着可以据此优化刀具方案,从而降低刀具成本。另外还可以避免因刀具磨损而导致的意外停机。

通过数字孪生实现工艺优化

几十年来,埃马克一直为管端、接箍、工具接头以及其他油田部件的制造提供灵活机床设计方案和完整系统。包含机床、机械手、测量系统和打标工位在内的完整加工单元均出自一手。目标是为了持续优化工艺链。这不仅涉及螺纹加工,而且也包含上游和下游进程。

利用最新的研发方法(比如实现数字孪生),可以首先模拟和调整机床进程。

在这一方法的基础上研发出一套能够完全满足接箍加工的高要求的机床系统:VLC 500 CM。

立式接箍机床 VLC 500 CM

VLC 500 CM 可加工直径从 2 3/8“ 到 13 3/8“、最大长度达 400 mm 的接箍,生产范围极为广泛,因此可以非常灵活地应用于各种领域。另外,VLC 500 CM 配备有性能强大的驱动系统,生产力极高。这款机床采用模块化结构,可以根据具体加工要求灵活调整。用于机床自动上下料的成熟的上下料工艺技术以及动态轴可最大程度地缩短非生产时间。

目前,奥地利 voestalpine 公司便使用这款机床进行生产。voestalpine Tubulars GmbH & Co KG 公司螺纹车削部门经理 Peter Winkler 总结说:“VLC 500 CM 集强大的切削性能与高精度于一体。这就为我们在高级 OCTG 连接件生产领域内带来全新的机会。”