01/09/2024 - Oliver Hagenlocher - 新闻中心

埃马克SU的磨削解决方案:为电动汽车提供极佳的表面质量

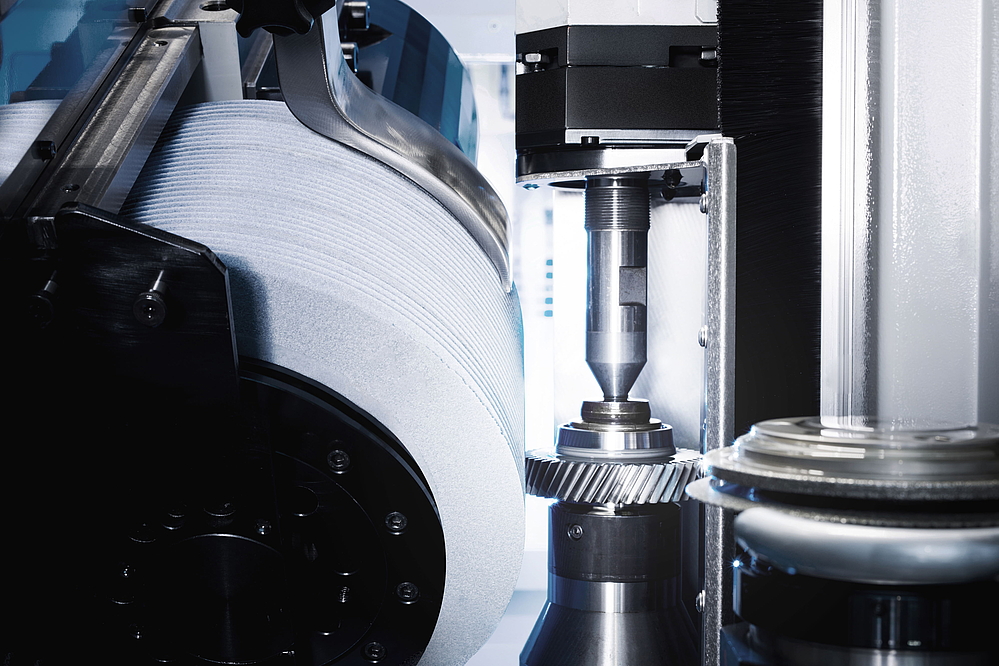

几十年来,高精度和工艺可靠性一直是汽车工程的特点。然而,随着电动汽车的发展,这些要求再次提高,„“因为许多电动马达组件需要更加“完美”地制造。在大多数情况下,这涉及到微米范围内的最高表面光洁度,从而使齿轮部件不会产生巨大的运转噪音。例如,因为电动马达是静音的,这些噪音会被人听到。在这种情况下,埃马克SU的技术引起了许多生产规划者的关注:另外,专家们还开发高性能的磨齿解决方案,包括短的切换时间、智能轴概念、热稳定性和机械稳定性以及高度的用户友好性。哪些机床和工艺是重点?

图片:

齿轮磨削领域的杰出解决方案包括 G 250 机床和 G 160 机床。G 160 磨齿机用于加工模数为 3、最大外径为 160 毫米的零件。在这一应用领域,它是市场上速度最快的机床,这得益于两个平行的工件工作台以高速交替移动到砂轮上。因此,当一个工件正在加工时,内部装载机器人会将毛坯料插入另一个主轴,或提前卸下成品工件。此外,轴概念还能确保完美的表面,这在电动汽车中非常重要。这里的决定性因素是 G 160 没有切向轴,但现有的 Y 轴和 Z 轴通过同步运动产生了一个 "虚拟 "切向轴。因此,A 轴与刀具接触点之间的距离非常小,从而避免了工件表面出现所谓的 "鬼阶"。这种方法为电动汽车带来了无限可能,例如,以带有 21 个齿和一个普通模数的 "中间轴 "为例,从地到地的时间仅为 33 秒(包括刀具补偿和按比例修整时间),磨削时间仅为 25 秒。具有 26 个齿和 1.6 毫米模数的输入轴也具有类似的性能。这里,纯磨削时间仅为 28 秒。

从地到地的最短时间

较大型的 G 250 机床还具有精度高、切换时间、安装时间短和可靠性高等优点,可加工最大长度为 550 毫米的零件。该机床还配有双工作台(与 G 160 一样)。因此,上料和卸料操作以及工件测量可与加工同时进行。同样有趣的是:磨削芯轴可以容纳不同直径的砂轮,整个结构非常坚固。展成磨削和成型磨削在主磨削主轴上进行,因此机床没有热通道。此外,它还可以在几分钟内转换为其他工序。例如,在电动汽车领域,这种方法被用于磨削车轴驱动轮。从地到地的时间仅为 69 秒(包括刀具补偿和按比例修整时间),而实际磨削时间仅为 58 秒。G 250 磨床在加工带有鼓形要求的小齿轮时,可实现相当高的生产率。地对地的时间为 33 秒,纯磨削时间为 28 秒。质量达到 DIN 3962 标准的 4 级。

Sky-Grind大幅降低成本

此外,埃马克SU磨齿机通过建立新的 "Sky Grind "工艺,展示了齿轮磨削的总体未来。在这里,齿轮的最终磨削是完全干磨的,这对用户来说具有极大的经济优势,因为不再需要过滤系统、冷却器等(通常是湿磨所必需的),从而降低了初始投资成本。此外,能耗也大大降低。这一切都得益于双刀具系统,即在机床中安装两个不同的刀具主轴:一个用于滚齿粗加工,另一个用于磨削精加工。在实践中,这意味着:例如,在加工每个齿面的余量为 100 微米的经典汽车齿轮时,滚齿加工可去除 90 微米,而采用 Sky-Grind 工艺进行磨削仅可去除 10 微米。最终,传统湿法齿轮磨削和 Sky-Grind 工艺的周期时间非常相似,但成本却大不相同。

如何概括埃马克SU的技术诀窍和产品?埃马克SU公司的亚历山大-莫哈德回答说:“可以说,我们向客户保证竞争优势和快速的 "投资回报"。为了实现这一目标,我们不断投资研发,以进一步提高机床的效率和环保性。最终,我们为不同轮廓的超精细表面生产提供了完美的解决方案"。

联系人