11/04/2021 - 王慧 - 新闻中心

EMAG SU: 高科技解决方案确保最高的切削部件质量

汽车工业、航空航天技术、传动齿轮箱制造以及其他众多工业领域正在发生一场技术变革:许多用户需要更加强大的生产解决方案,以降低单件成本并提高微米级范围内的部件质量。在这样的背景下,就不难理解 EMAG SU(前身为 Samputensili)的切削技术在全球范围内广受欢迎的原因:这家来自意大利的机械制造商专业研发高精度铣削、磨削、插齿和刮削机床;而在这一工艺技术范围内,目前还只有少数公司掌握了相关技术。

图片:

其中最重要的就是齿轮、轴、蜗轮、转子、丝杠以及其他螺旋形工件的粗加工和精加工。通过一系列技术创新,EMAG SU 在此领域内实现巨大的性能飞跃。以“滚动磨削”为例,机床的换装时间更短、采用智能的轴设计、具有热稳定性和机械稳定性,并且极为易于使用。比如 EMAG SU 的 G 160 机床可以加工最大模数 4、最大外径不超过 160 mm 的工件,并且是目前市场上速度最快的机床。这一速度是通过两个平行的工件台实现的,它们可以交替快速(借助低磨损直线电机)更换工件。

EMAG SU 的成形磨床则可用于加工小批量和大批量的外齿和内齿、转子和蜗轮。这一工艺技术具有精度高、换装时间短以及安全可靠等优点。另一个例子则是 G 500 H 机床设计方案,它可用于加工最大模数 35 mm、外径 500 mm、长度最大 1850 mm 的工件。借助可快速换型的可更换磨头,在这一机床上可以磨削内齿和外齿的各种标准齿形工件。例如在加长型 GW 7000 H 中,可磨削最长 7 m 的滚珠丝杠。这款机床还可以配备换刀具装置,这一特性对于比如单轴挤出机轴就有很大的优势。在 GW 3600 HD(4 轴或 5 轴机床)上,可以经济地加工最大直径 500 mm、长度 2500 mm 的转子或蜗杆。在所有机床上都可以实现换装时间极短的灵活生产。

重点关注剃齿、倒角和去毛刺

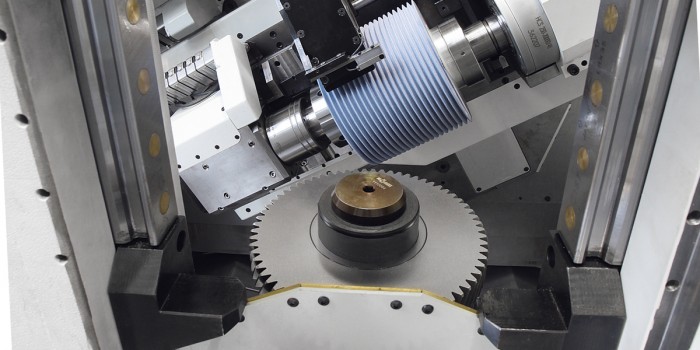

EMAG SU 的剃齿机床也非常注重高效流程。根据型号和轴配置,这款机床可以完成所有剃齿过程——从浸入式和平行剃齿,到下过式刮削,再到对角剃齿。极高的刚性可以保证达到非常精确的加工结果。同时,在生产的工件数量不同的情况下,性能强大的刀具和工件轴也能确保达到较高的生产率。

用于生产直齿轮和斜齿轮的 EMAG SU 倒角和去毛刺机床也能实现极短的循环时间,因为倒角、抛光和去毛刺都在一个过程中进行。自定心刀具可确保在工件两侧实现对称倒角。SCT 3 机床的标准版本配备有一个用于手动上下料的滑台,可以轻松连接到各种工件输送系统或机械手上。

在埃马克销售部门的帮助下在市场上取得成功

无论是铣削、磨削、插齿还是剃齿,EMAG SU 都能保证客户的竞争优势以及快速的“投资回报”。为此,公司不断投资于研发活动,以进一步提高机床的效率和环保性。同时,EMAG SU 也受益于埃马克集团在全球的影响力:这家来自德国南部的机械制造商负责机床在全球范围内的销售活动,并为它们在市场上取得成功创造基本前提。总而言之,EMAG SU 的专家非常确信自己的产品是完成未来切削任务的理想选择,例如在电动汽车领域:电动机的高扭矩直接导致对于工件的尺寸和表面有特殊的要求,使用 EMAG SU 的机床就能轻松满足这些要求。在这一领域内,多名欧洲汽车制造商也正在成功地应用 EMAG SU 的多台磨床。