07/22/2021 - 王慧 - 新闻中心

分析高频率数据以识别异常情况: 在生产中进行“在线异常情况识别”这种最新研发的技术可在运行过程中进行评估

许多供应商企业的生产条件都处于不断变化之中:一方面,汽车部件正变得越来越复杂。另一方面,原始设备制造商(OEM)对于尺寸精度和公差的要求也在快速提高。他们对于误差范围的要求已达到“零”。如何才能应对上述发展趋势所带来的挑战?埃马克的最新工业 4.0 解决方案就是您要寻找的答案。使用这一解决方案后,机床制造商可利用机床控制系统提供的特殊功能持续访问在线测量值,并借助“EDNA”物联网模块式系统直接进行评估,以侦测异常情况。这种创新的工业 4.0 技术带来了哪些机遇?

图片:

在工业生产的许多细微方面都必须“锱铢必较”,即使是微米级和毫秒级的差异都会带来巨大影响,而最终结果便是每一道工序都得到进一步优化。在加工过程中就必须及时发现异常情况,以立即采取相应的措施。

IoT-Core 物联网分析测量数据

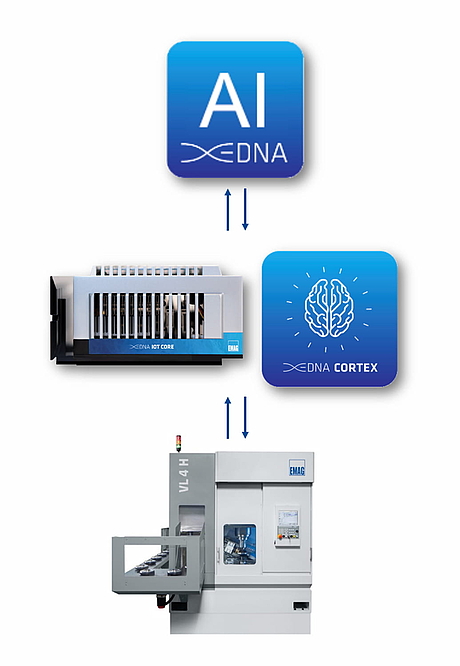

除了机床制造之外,埃马克还一直致力于生产技术的数字化。每台机床在运行过程中会产生大量传感器、运行和生产数据,这些数据可以广泛应用于提高生产过程的稳定性和生产效率。将采集的数据与目标值进行对比,便能可靠识别过程中的异常情况。这一过程的基础便是专用于机床联网、操作和分析的全新物联网完整解决方案 EDNA。这套解决方案的核心由一台性能强大的工业 PC 机 EDNA IoT-Core 构成,可记录、汇总和分析数据。EDNA IoT-Core 的应用范围可以灵活扩展:只在独立机床本地使用、连接到企业的边缘解决方案(即企业内部网络或云)或者与云联网使用。同时,该解决方案采用统一的模块化软件架构,并可在必要时添加其他协议、与客户系统数据连接、进行各种分析脚本(评估)等。

尽早采取措施

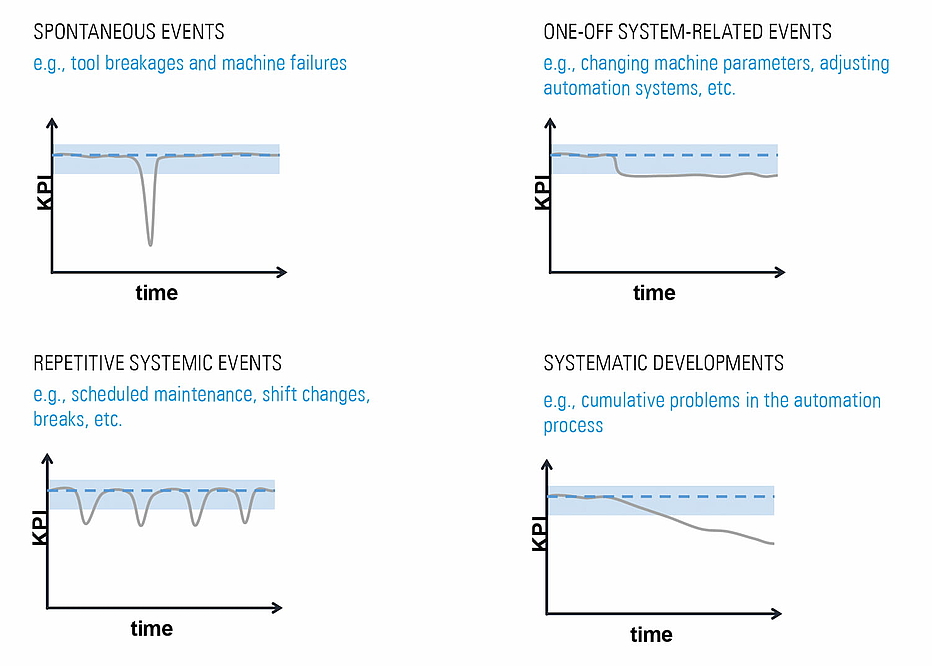

根据记录和分析的数据,埃马克专家可以在早期阶段就发现监控参数的偶发异常。EDNA IoT-Core 可以立刻检测到所发生的偏差、在几秒钟内对数据进行分析并在兼顾加工步骤的情况下决定是否必须中断整个生产过程并将工件作为不合格件送出。“当然,智能的异常情况识别功能首先必须经历一个学习过程。在生产过程中,并非每一个偏差都会导致不合格件产生。例如,在粗加工过程中出现的偏差,如果在精加工过程中得到了补偿,那么这种异常情况对工件质量就没有影响。”埃马克公司软件研发与物联网部主管 Rainer Seitz 说。反过来,这对用户就意味着:如果出现异常并且无法再进行补偿,那么就不必要完成相关工件的加工。这代表不会再有任何附加价值流入已有缺陷的工件中——在大批量生产的情况下,这种成本优势绝对不容低估。而且这也并不是唯一的成本节省途径。特别是对于质量要求较高的工件,异常情况识别功能有助于减少必须测量的工件数量,并由此降低成本。“另外,通过几个初步的实际案例,我们已经可以确认,异常情况识别功能还可以检测机床部件的早期磨损。因此,这种异常情况识别的形式可以完美补充我们用来监测重要机床组件运行状态的 EDNA Health Check。”Seitz 继续说。

各种各样的可能性

这种技术在未来可以为其他客户带来什么样的机会?问题的答案也是多种多样的。通过 EDNA IoT-Core 可以访问大量数据,并由此得出有关机床状态的结论。所有数值都可以在“目标/实际分析”的基础上进行分级:发生偏差时,可以在早期阶段向用户报告,从而能在过程中进行干预(例如通过废料道送出不合格件)。此外,整个解决方案可通过云连接到埃马克,有助于机床制造商为客户提供控制和故障分析。整个生产过程由此会变得更加透明和高效,在其他大量应用案例中,EDNA 已向客户证明它的有效性,并给客户留下极其深刻的印象。因此,埃马克的专家估计一般在一年后就可以收回投资成本,当然前提是对所有数据进行评估并据此采取相应的措施。“无论如何,EDNA 是我们创造的一款专门用于提高客户生产效率的全新‘工具’,而且客户并不需要投资购买新的机床,因为这套解决方案能与许多旧机型配合使用,”Rainer Seitz 说,“同时,我们也在帮助客户为实现未来型智能生产奠定坚实基础。”

![[Translate to Chinese (2):] EDNA Apps Industry 4.0: EDNA Apps from EMAG](https://cdn.emag.com/fileadmin/_processed_/a/7/csm_EDNA_Apps_23327376b4.jpg)

![[Translate to Chinese (2):] EDNA Apps Industry 4.0: EDNA Apps from EMAG](https://cdn.emag.com/fileadmin/_processed_/a/7/csm_EDNA_Apps_5de7ab7940.jpg)